1.截形设计的必要性

成形车刀的截形设计,就是根据零件的廓形来确定刀具的相应截形。

为了便于制造和检验,菱形成形车刀的截形是指垂直于后刀面剖面内的截形,圆形成形车刀截形是指通过轴线剖面内的截形。

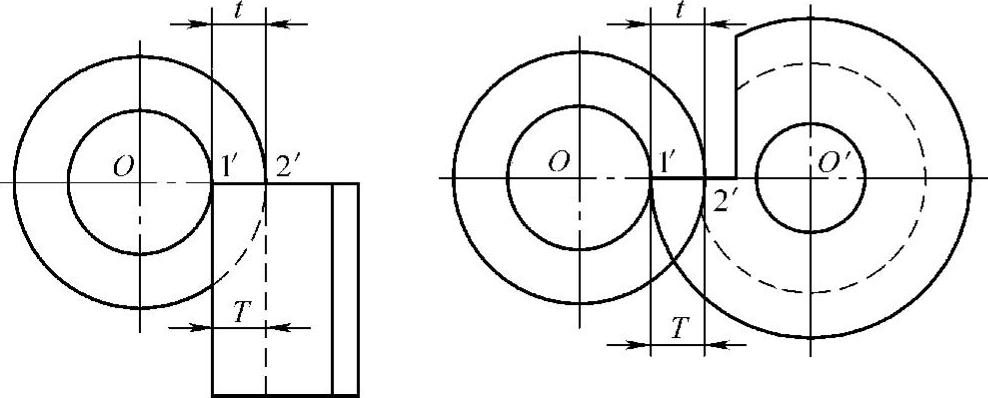

从图6-34中可以看出,如果成形车刀的前角γf和后角αf都为零,垂直成形刀后面的剖面就能与零件轴线剖面重合,成形车刀的截形就与零件的廓形完全一致。此时,成形车刀的截形无需修正,刀具的截形深度T等于工件的轴线廓形深度t。但这种成形车刀是不能进行车削的,因它没有合理的前角和后角。

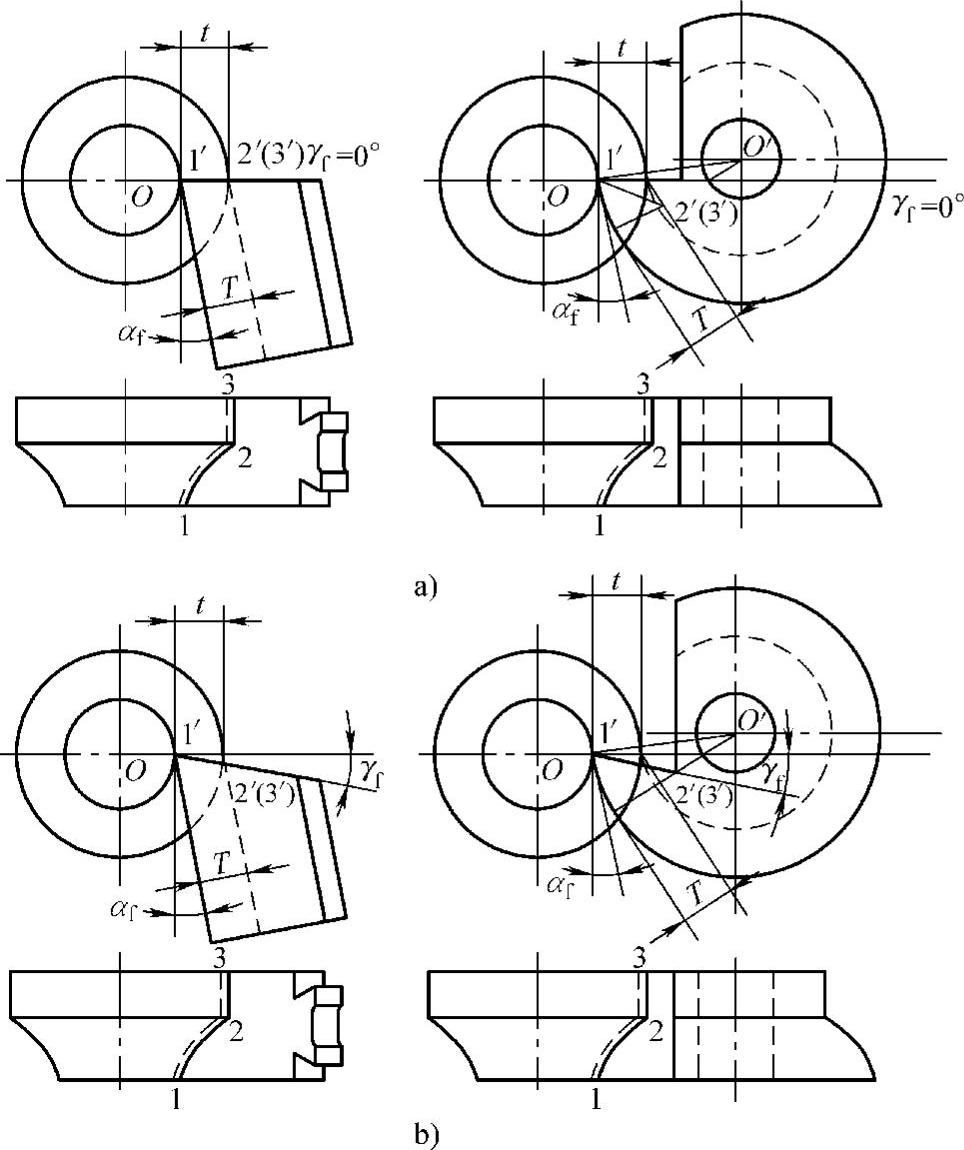

如图6-35所示,当成形车刀的前角γf=0°、后角αf>0°或前角γf>0°、后角αf>0°时,与后刀面垂直剖面的位置因为有了后角而偏离了零件上通过轴线的剖面。有了前角之后,切削刃的位置也在变动。所以成形车刀的截形深度T小于工件的轴线廓形深度t。特别当前角γf>0°、后角αf>0°时,T和t相差更大。

由上述可知,成形车刀有了前角和后角后,它的截形与零件廓形是不同的。因此,根据零件的廓形、前角和后角来修正计算成形车刀的截形就成为成形车刀截形设计的主要内容。

图6-34 无前角、后角的成形车刀截形情况

图6-35 成形车刀截形与零件廓形间的关系

a)γf=0°、αf>0 b)γf>0°、αf>0

对于正装径向成形车刀来说,刀具的截形宽度和零件上相应的截形宽度是相等的,只需修正计算截形深度就可以了。

2.成形车刀截形设计方法

成形车刀截形设计的方法有作图法、计算法和查表法三种。作图法简单、清晰,但精确度不高;计算法准确,如利用计算机编程计算则更简便;查表法简便、迅速,也能达到设计精度。

(1)设计的准备工作

1)选取形状与尺寸变化的各转折点。根据工件的廓形与加工要求,选取形状与尺寸变化的各转折点为廓形组成点。直线廓形取两点为组成点;曲线廓形除取两点外,应根据曲线部分精度要求,在曲线部分的中间再取若干点作为组成点。然后顺次给各组成点编号,并以工件廓形上半径最小处的点作为基点1。

2)计算各转折点的名义尺寸。一般用平均尺寸作为设计时的名义尺寸,例如某转折点的直径为ϕ26+0.120mm,则该点的名义尺寸为 。

。

(2)作图法截形设计简介 已知零件廓形、刀具前角γf与后角αf,圆形刀外径D,利用投影作图原理求出垂直后刀面刨面内的刀具截形。

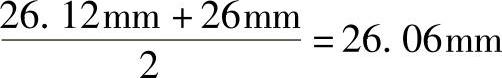

1)求出菱形车刀截形。如图6-36a所示菱形车刀截形的作图步骤如下:

按放大比例,用平均尺寸画出零件的主视图和俯视图。在俯视图中找出廓形的转折点1、2、3、4。其中点1是直径最小处的转折点,它在主视图中的投影点为1′点,1′点就是计算基准点。从1′点开始作前角γf的前刀面投影线与后角αf的后刀面投影线。各转折点所在的廓形与前刀面投射线的交点2′、3′、4′,就是前刀面上相应的切削刃点。再作各切削刃点的后刀面投射线。作垂直后刀面截形的投影图。截形宽度与零件轴向尺寸相等,截形γ′要通过1″、2″、3″各点。在截形图中量出计算基准点到各点切削刃后刀面间的垂直距离T2、T3(4),就是所求菱形车刀的截形深度。

2)求出圆形车刀截形。如图6-36b所示,首先依据后角αf和圆形刀半径R确定刀具中心O′,以O′为中心,O′至各切削刃点2′、3′、4′的距离为半径作同心圆。外圆半径和各同心圆半径之差T2、T3(4)就是所求圆形车刀的截形深度。(https://www.xing528.com)

图6-36 用作图法求出成形车刀截形

a)菱形车刀 b)圆形车刀

按上述投影作图原理,画出刀具截形图。曲轴部分要光滑连接,从图中量出的尺寸按原比例缩小后标注在图上,放大倍数大些,作出的刀具截形就精确些。

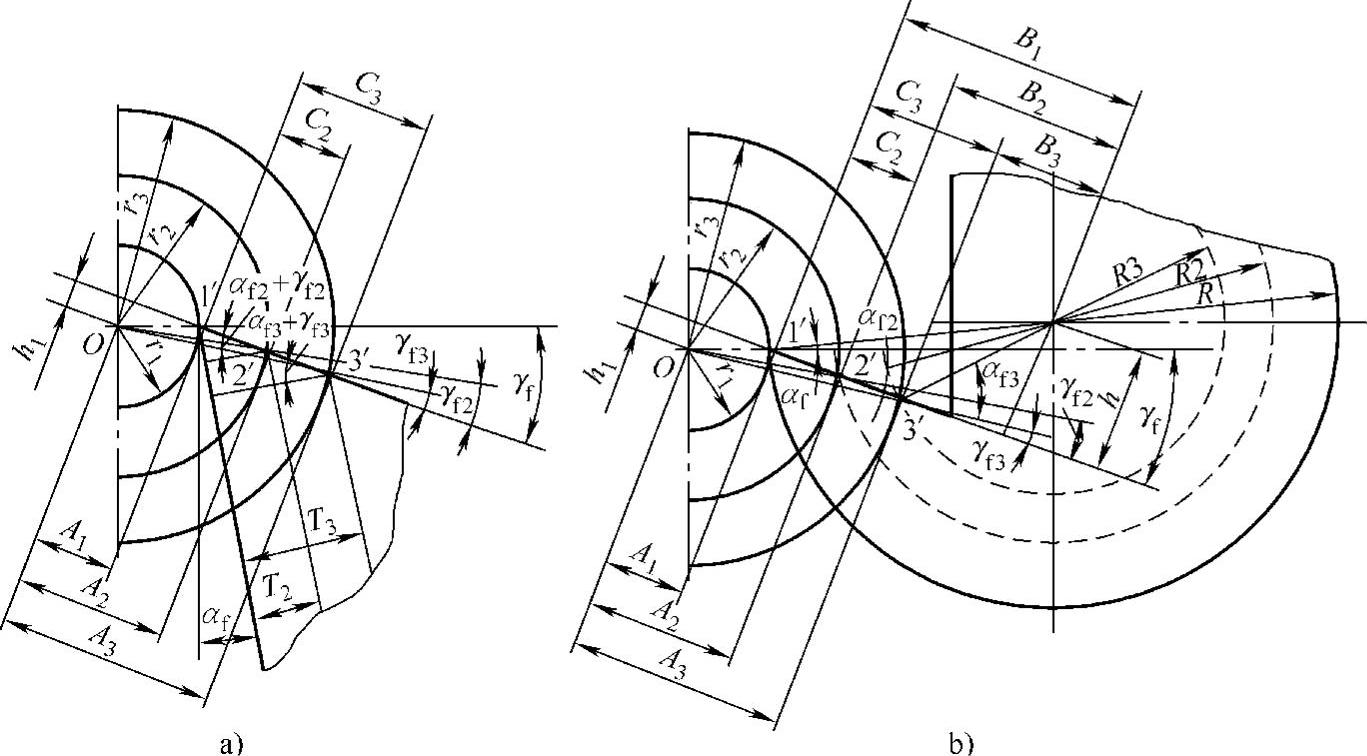

(3)用计算法求成形车刀截形 用计算法求成形车刀截形的计算公式是按图6-37所示的计算图推导出来的,列于表6-3,按此表中的公式和顺序计算出菱形刀截形深度T2、T3,或计算出圆形切削刃各转折点所在的半径,各半径之差就是相应的截形深度。

图6-37 成形车刀截形计算分析图

a)菱形车刀 b)圆形车刀

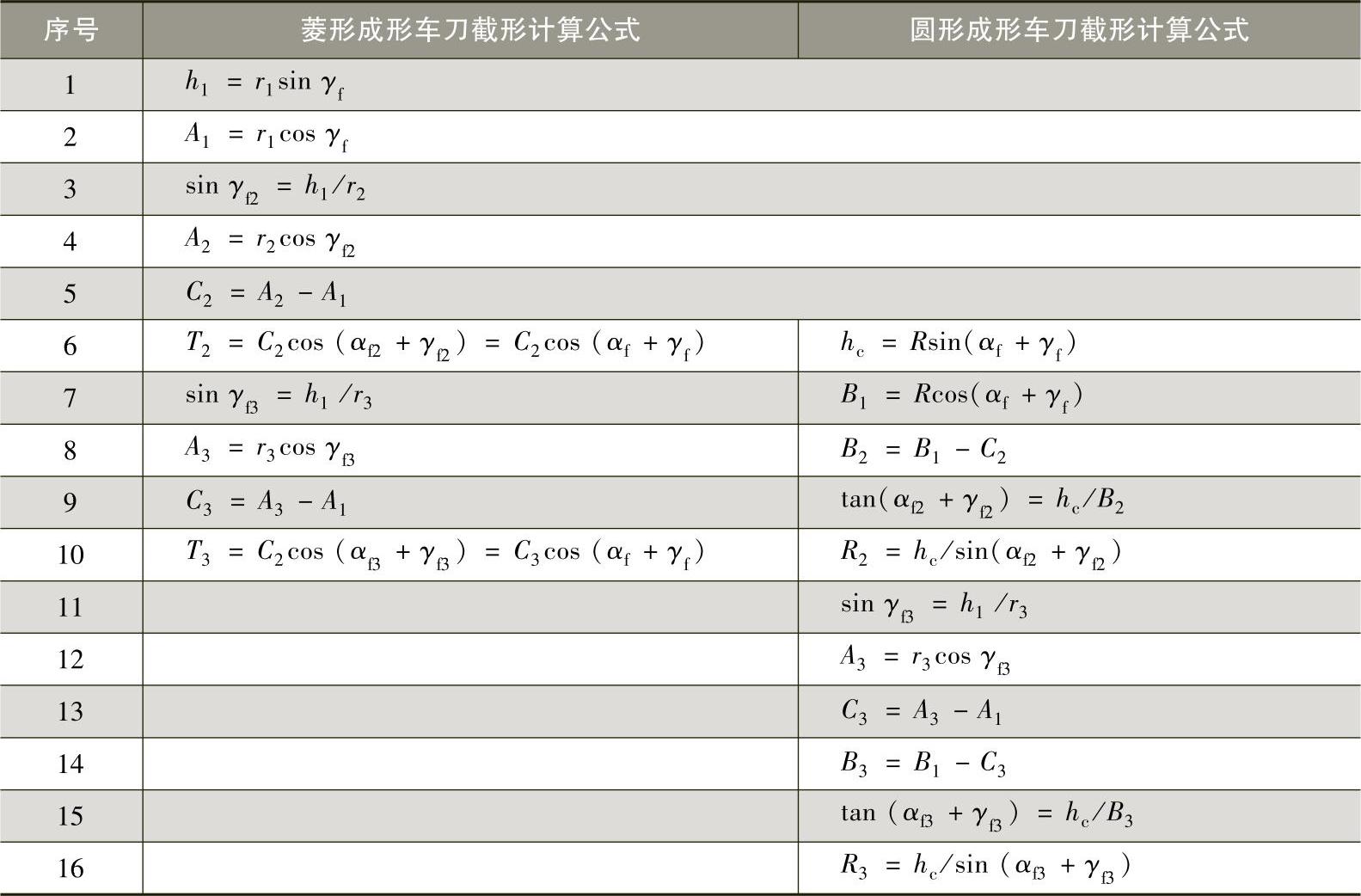

表6-3 成形车刀截形设计计算公式

根据零件上对应宽度和计算得出的截形深度,即可画出截形设计图。

刀具宽度与深度的设计基准是计算基准点1′,截形尺寸的标注基准应是零件直径的精度最高处,如果两者不一致,应将计算尺寸换成标注尺寸。计算精度一般取0.01mm。

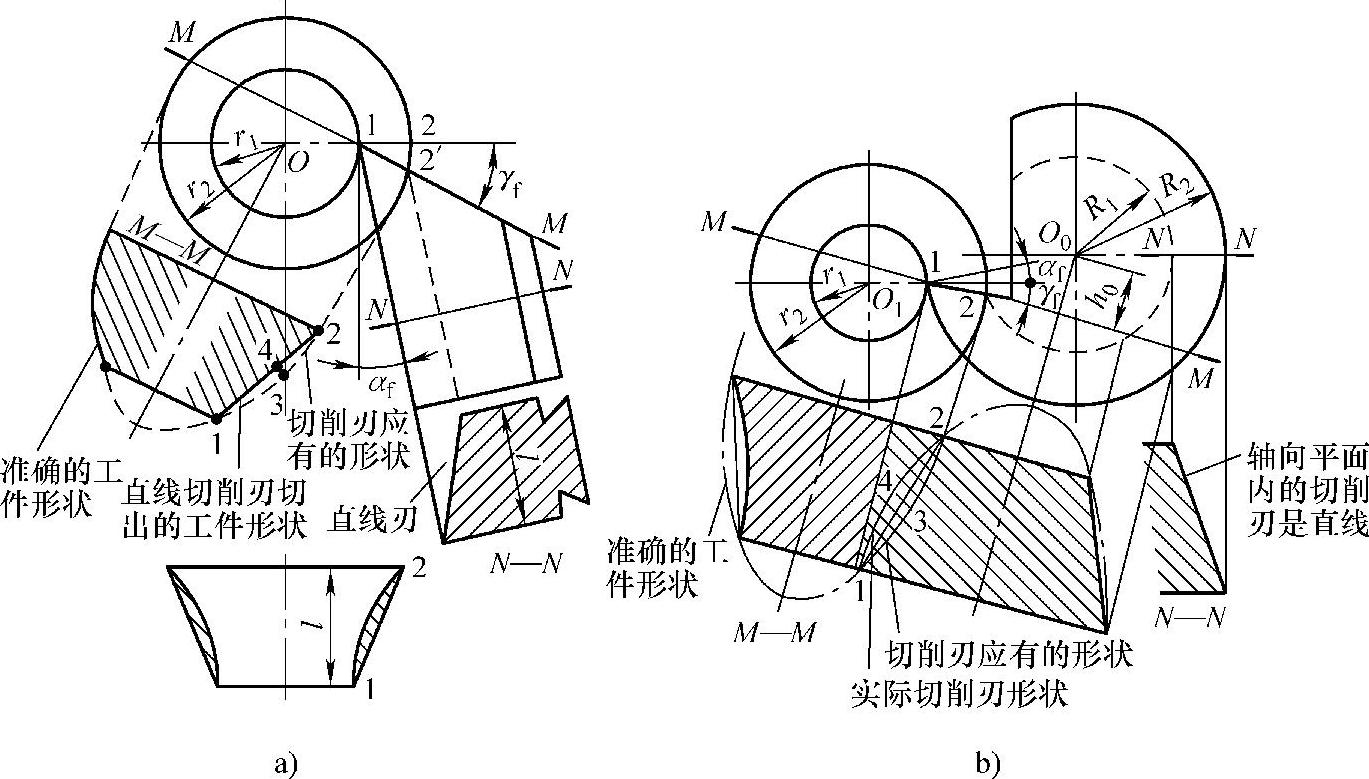

3.成形车刀加工锥体零件时的误差分析

用普通成形车刀加工圆锥体零件时,在车刀的前角和后角不为0°的情况下,加工后的圆锥体部分的素线往往不是直线,而是一条内凹的双曲线,圆锥体实际变成了双曲线体,这就是双曲线误差。这种误差不论是用菱形成形车刀或圆形成形车刀加工圆锥体零件,都会发生。下面分菱形成形车刀和圆形成形车刀两种情况进行分析。

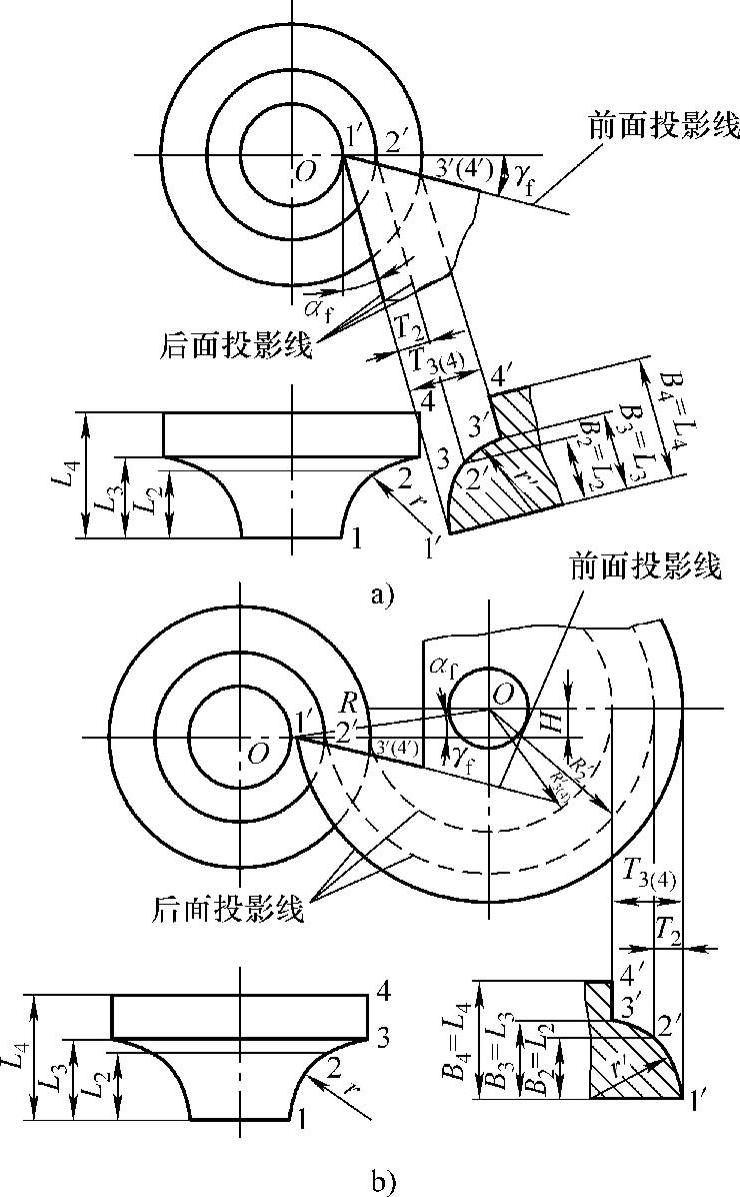

(1)菱形成形车刀加工锥体零件时的误差分析 如图6-38a所示,当γf>0°时,前刀面M—M不通过工件的轴线,即锥面部分的切削刃1-2′不在工件的轴向剖面内。在平面M—M位置时,工件将被多车去一部分材料。因此,若要在工件上车出正确的圆锥表面,应使M—M平面内的切削刃形状成为内凹盘的双曲线。这样菱形成形车刀的截形也应做成相应的曲线才能达到,而且在设计和制造方面都有一定的难度。

(2)圆形成形车刀加工锥体零件时的误差分析 如图6-38b所示,当γf>0°时,前刀面M—M也不通过工件的轴线,此时也会产生上述加工时的双曲线误差。另外,由于圆形成形车刀本身也是圆锥体,M—M平面与它相交所得到的交线,即切削刃1—4—2是一条外凸双曲线,因此,将会从工件上车去更多的一部分材料,使工件的圆锥素线更内凹。由此可见,圆形成形车刀的误差要比菱形成形车刀大,误差大小等于圆形成形车刀本身的双曲线误差加上切削刃与工件素线不重合产生的双曲线误差。

图6-38 成形车刀加工锥体时双曲线误差分析

a)菱形车刀 b)圆形车刀

由以上分析可知,用菱形车刀加工圆锥面出现的误差较小。如果成形车刀的前角减小,可减小双曲线误差;如果将直线切削刃装夹在锥体素线上,可消除双曲线误差。通常选用较小的前角,加工圆锥体时产生的双曲线误差也较小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。