成形车刀可一次加工零件上的成形表面,生产效率高,操作方便,车削后尺寸公差等级可达IT8~IT10,表面粗糙度值可达Ra6.3μm,具有较高的互换性,主要适用于成批大量生产。但成形车刀成本高,制造复杂,切削刃较长,加工时易引起振动。

1.成形车刀的种类

成形车刀的种类很多,根据其刀体结构和形状可分为下列三种。

(1)普通成形车刀 普通成形车刀除了成形切削刃根据工件形状磨成外,其结构与普通车刀相似,可重磨前刀面,如图6-29a所示。螺纹车刀、圆弧车刀就属此类。它的优点是结构简单,制造较容易,缺点是可重磨次数少,使用寿命低。

图6-29 成形车刀

a)普通成形车刀 b)菱形成形车刀 c)圆形成形车刀

(2)菱形成形车刀 菱形成形车刀如图6-29b所示,它由刀头和刀杆两部分组成,刀头的刃口按工件形状在工具磨床上用成形砂轮进行刃磨,可以制造得很精确。后部有燕尾块,用来安装在弹性刀杆的燕尾槽中,用螺钉紧固。刀杆上的燕尾槽做成倾斜的,以使成形车刀产生一定的后角,切削刃磨损后,只需刃磨刀头的前刀面。切削刃磨低后,可把刀头向上移动,直至刀头上移无法夹持为止。

这种成形车刀刃磨方便,使用寿命较长,精度较高,但制造比较困难,主要用于车削较大直径的零件和外成形表面。

(3)圆形成形车刀 圆形成形车刀的刀体为带孔回转体,刀体用其内孔装夹在刀杆上,如图6-29c所示。可重磨前刀面,允许重磨次数比菱形成形车刀更多,制造容易,主要用于车削小尺寸的内、外成形面。

2.成形车刀的几何角度

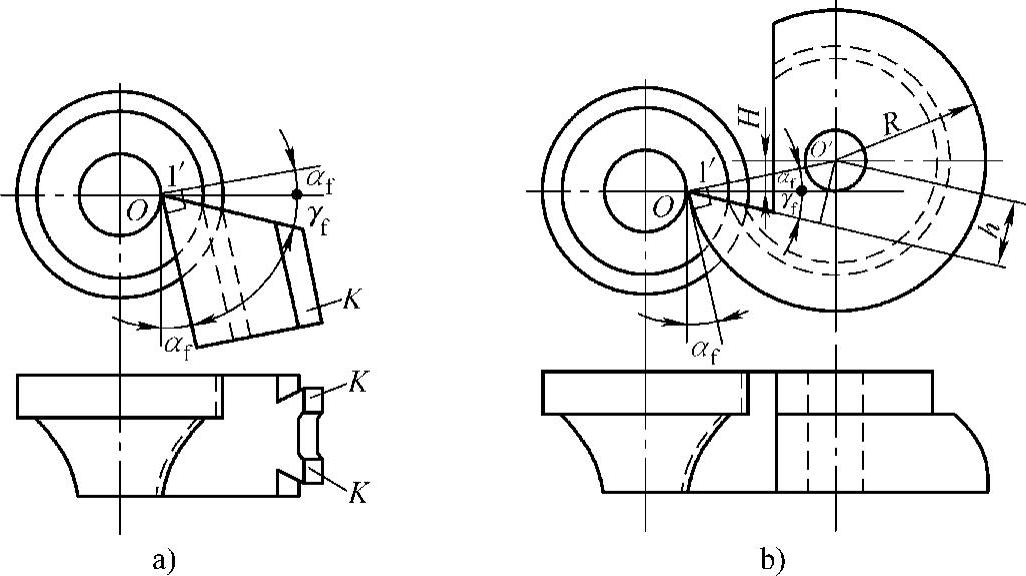

(1)前角、后角的表示及形成 成形车刀的前角和后角是装夹后才形成的。图6-30所示是成形车刀工作时的主视图和俯视图,工作切削刃上1′点装夹在与工件中心高等高的位置,1′是距工件中心最近的工作切削刃上的点,这一点的进给前角γf和进给后角αf规定为成形车刀的前角和后角。这样规定既可以使角度的测量、制造和重磨简便,又使角度大小不受复杂刃形的影响。

如图6-30a所示,制造时将菱形刀的后刀面与燕尾安装基面K—K做成平行,前刀面磨成的(γf+αf)斜面,安装时使后刀面倾斜出后角αf,即可得到规定的前角γf和后角αf。

图6-30 成形车刀的前角和后角

a)菱形成形车刀 b)圆形成形车刀

如图6-30b所示,圆形刀在制造时,其前刀面要低于刀具中心h距离,h可按下式计算:

h=Rsin(γf+αf)

式中R为圆形刀切削刃上某处的最大外圆半径,可在有关表中查出。

安装时,使圆形刀中心O′相对于工件中心偏移h,就可形成所需要的前角γf和后角αf。偏移量h为

h=Rsinαf

形成车刀的前角按工件材料的性能可从表6-2中选取。在车削锥形表面时,可将前角适当减小,以减少由前角引起的加工误差。

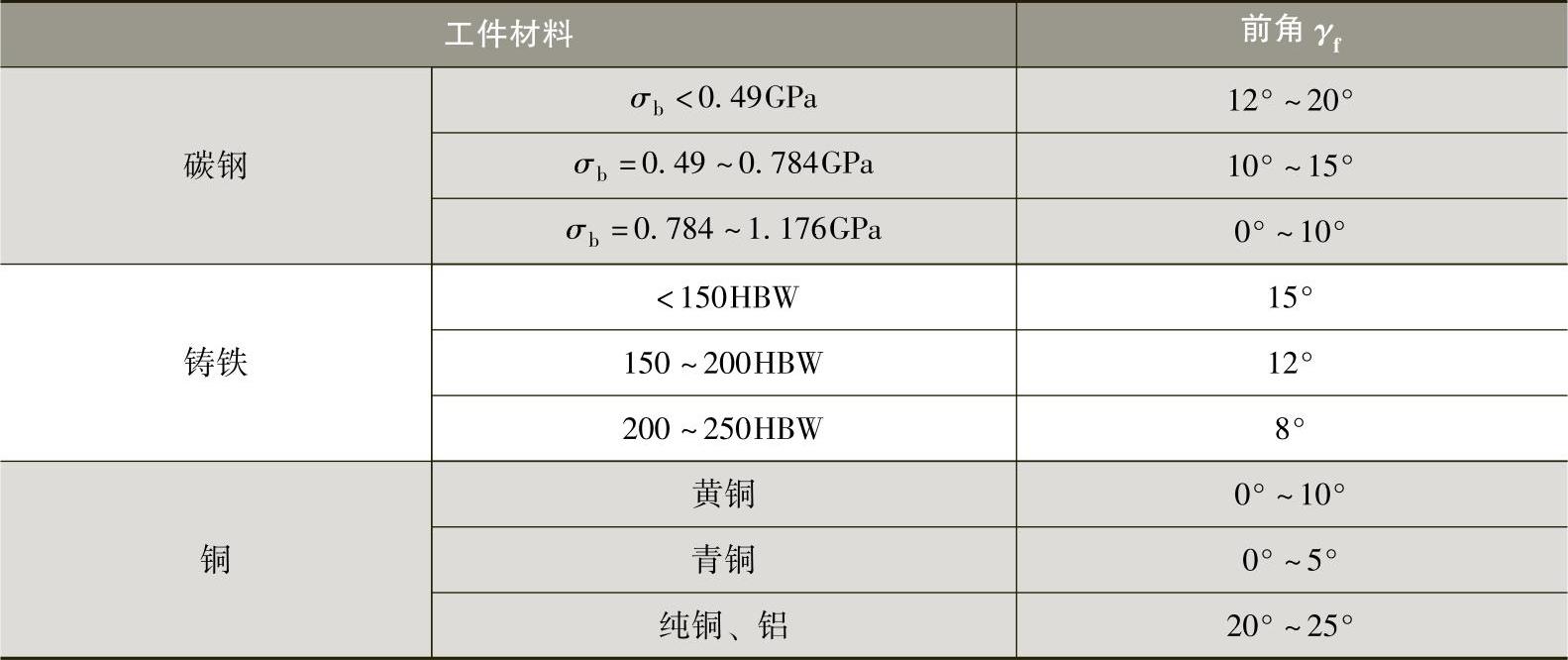

表6-2 高速钢成形车刀前角值

(https://www.xing528.com)

(https://www.xing528.com)

成形车刀后角αf常选为:

①普通车刀:12°~15°。

②普通铲齿车刀:25°~30°。

③菱形车刀:10°~17°。

④圆形车刀:10°~15°。

(2)切削刃上各点的前角与后角 从图6-31所示可以看出,成形车刀在切削时,切削刃上1′点与工件中心等高,2′、3′、4′各点则低于工件中心,这些切削点的切削平面和基面也在变化,所以由它们形成的后角和前角就不相等,离工件中心越远,后角越大,前角越小,即αf<αf2<αf3;γf>γf2>γf3。

图6-31 切削刃上各点的前角和后角

a)菱形车刀 b)圆形车刀

切削刃形状对车刀几何角度是有影响的,特别是主偏角κr会使主剖面的后角αo变小,从而对成形车刀的切削造成不良后果。如图6-32所示,在切削刃上任取一点x,该点主偏角为κrx、后角为αfx、主剖面后角为αox,设X点的刃倾角为零,则

tanαox=tanαfxsinκrx

图6-32 正交平面后角αox

X点的主偏角κrx是该点切削平面与进给运动方向之间的夹角。上式说明:当κrx<90°时,主剖面后角αox小于后角αfx,αfx越小,αox越小;当κrx为零时,αox也为零。图中端面切削刃2—3主偏角为0°,就使该处后刀面紧贴加工表面而产生严重摩擦。

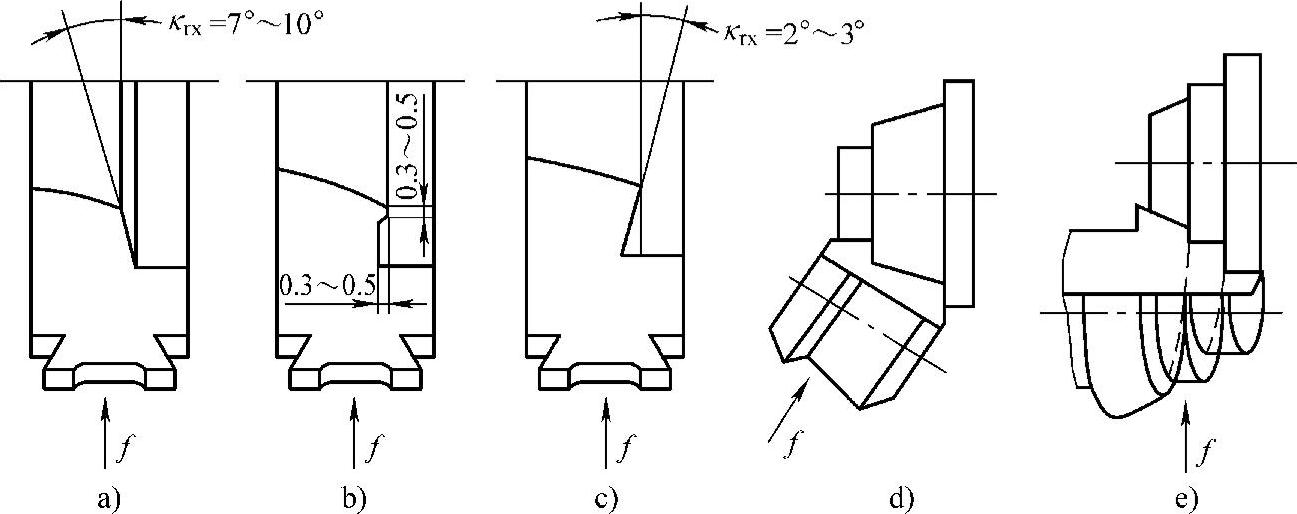

在确定成形车刀几何角度时,可利用上式计算正交平面后角,保证αox>3°~4°。如果αox过小,就要采取图6-33所示的改善措施。

图6-33a所示改变了零件的轮廓形状,不会影响零件的使用。

图6-33b所示是在成形车刀端面切削刃的后面上磨出一个凹槽,使摩擦面减小。

图6-33c所示是在端面切削刃上做出2°~3°侧隙角。

图6-33d所示是将成形车刀斜装,形成κrx>0。

图6-33e所示是采用αox>0°的螺旋后刀面圆形刀。

图6-33αox=0时的改善措施

a)改变轮廓 b)磨出凹槽 c)做出侧隙角 d)斜装成形车刀 e)螺旋后刀面圆形刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。