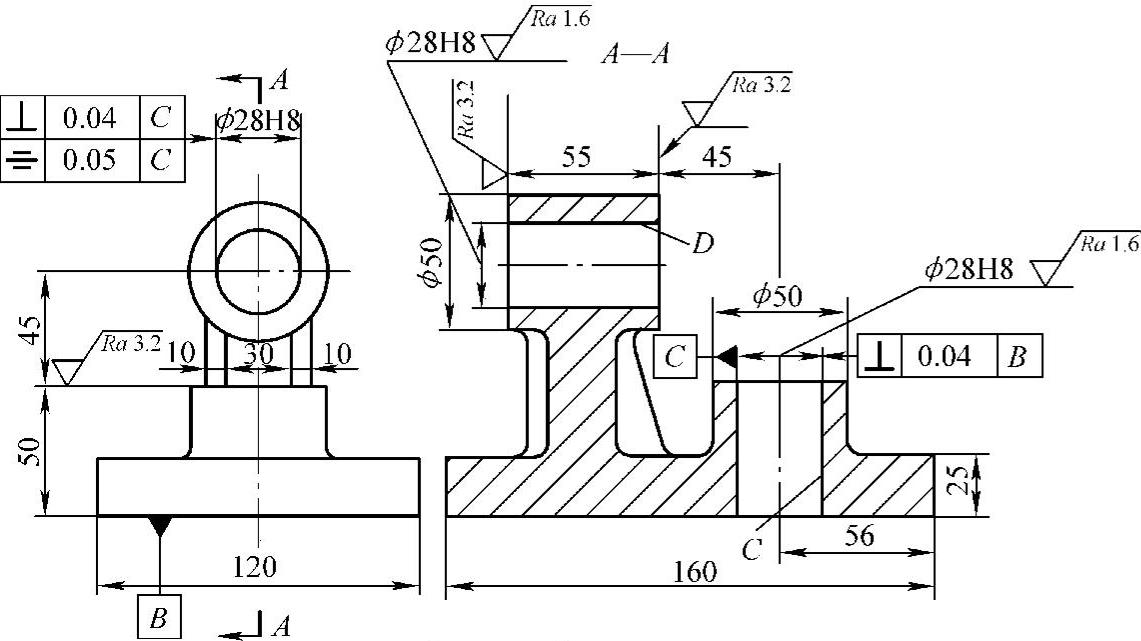

1.图样分析

1)如图5-37所示,齿轮架零件两个垂直相交孔的尺寸均为ϕ28H8,D孔端面到C孔轴线的距离为45mm。

2)D孔轴线相对于C孔轴线的垂直度公差为0.04mm,D孔轴线与C孔轴线之间的对称度公差为0.05mm,C孔轴线相对于底面B的垂直度公差为0.04mm。

3)ϕ28H8两孔的表面粗糙度值为Ra1.6μm,其他各加工表面的表面粗糙度值均为Ra3.2μm。

图5-37 齿轮架

2.工艺分析

1)工件材料为HT200铸铁,铸造后要进行退火处理,以消除内应力。

2)车削加工前按图样尺寸要求划出轮廓线及两孔中心线及侧素线,以保证工件外形尺寸的均衡。

3)底平面160mm×120mm划线后在铣床上加工,车削C孔时以此底平面为定位基准,在花盘上装夹找正,可保证C孔相对于B面的垂直度公差要求。

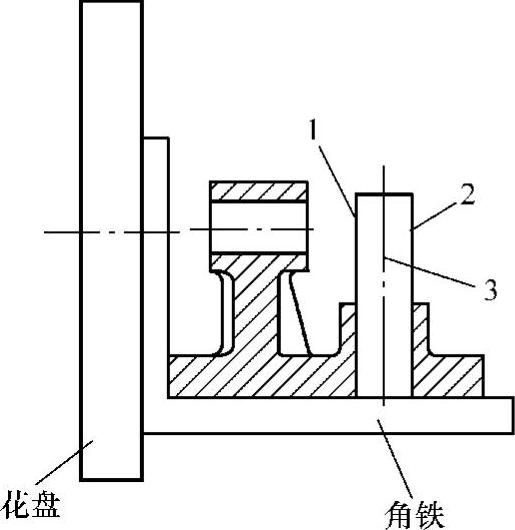

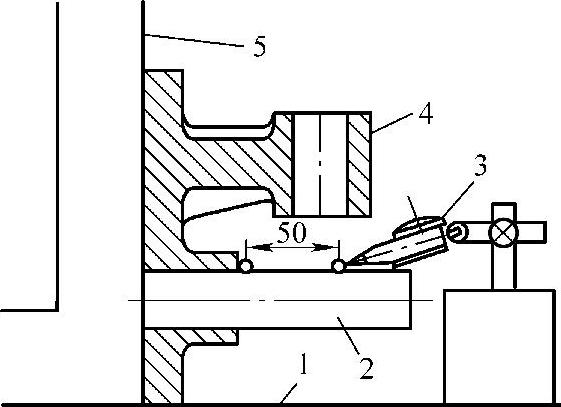

图5-38 找正D孔

4)加工D孔时,为保证其轴线相对于C孔轴线的垂直度公差0.04mm及对称度公差0.05mm,可在花盘角铁上装夹工件,在C孔中插入心轴,心轴的直径尺寸按ϕ28H8孔的实测数值选定,以保证孔轴的配合间隙在0.005mm以内,长度为100mm,轴一端面与其轴线的垂直度误差不超过0.002mm。

选定好心轴后按图5-38所示找正D孔。先用指示表沿心轴的1、2、3处素线上下找正与角铁底平面的垂直度,控制误差不超过0.003mm,之后再找正心轴安装位置与车床主轴的对称度,然后按划线找正D孔的中心线及加工轮廓线,确认没有问题后将工件夹紧。

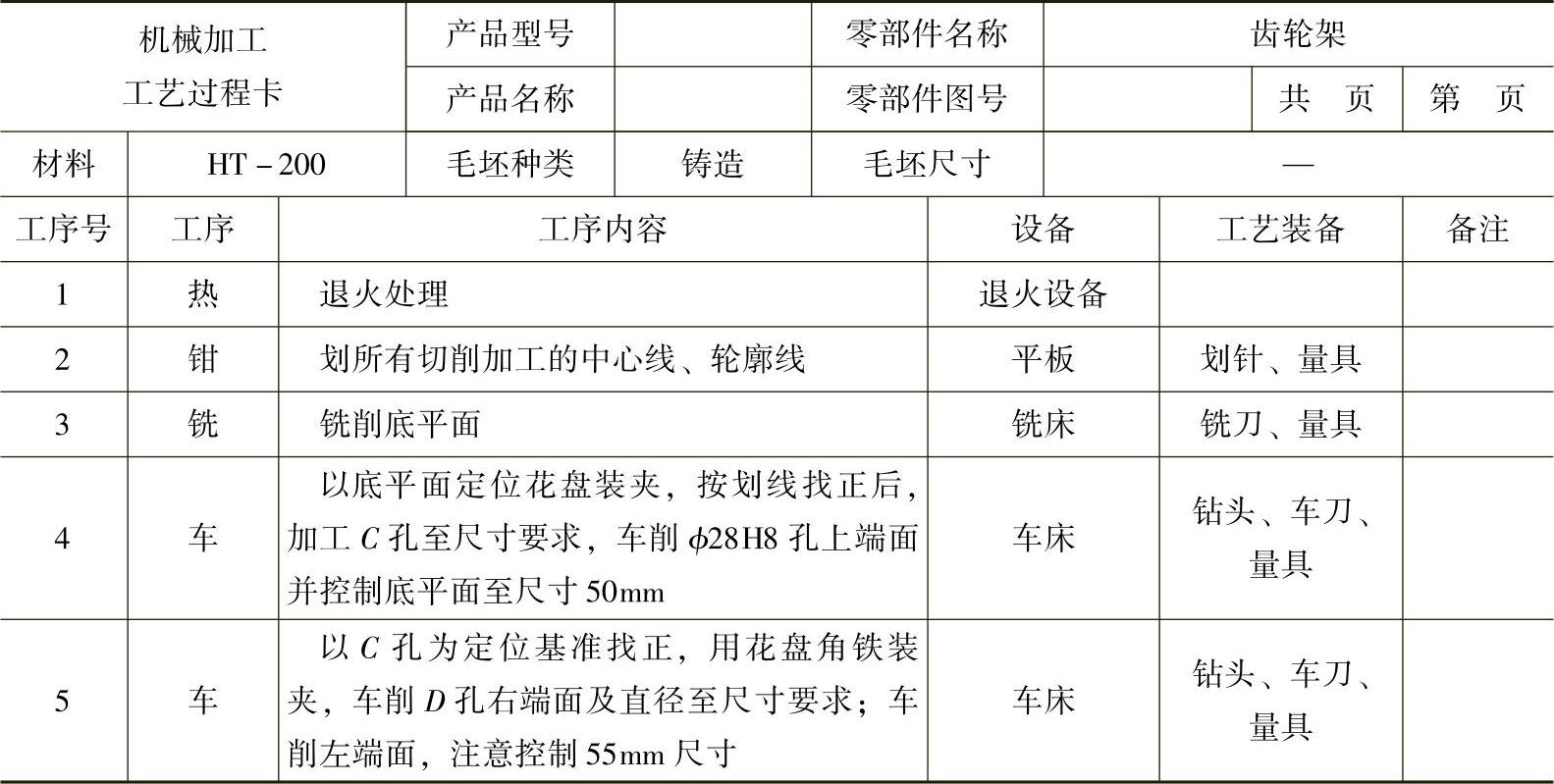

3.零件的加工工艺

齿轮架的加工工艺过程见表5-7。

表5-7 齿轮架加工工艺过程

特别注意:

1)车削D孔右端面时,要用找正时的心轴配合及时测量端面至C孔中心的距离45mm,保证加工要求,避免出现废品。

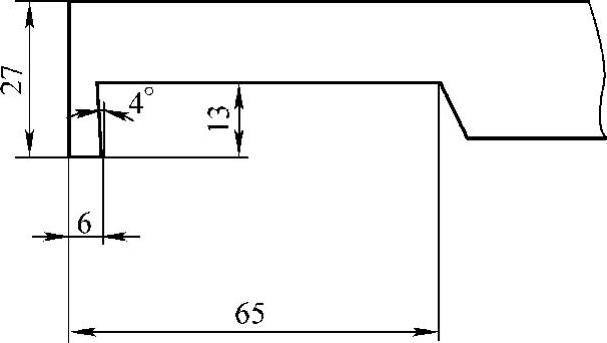

2)车削D孔左端面时,可用一把专用的车刀进行(见图5-39),刀杆伸出D孔左端后,中滑板向操作者方向移动,逐步车削完成加工。(https://www.xing528.com)

4.精度检测

(1)尺寸精度的检测 两个ϕ28H8孔的孔径尺寸,可用内径指示表进行测量。测量前需用标准环规或千分尺和量块来校对。D孔端面到C孔轴线距离尺寸45mm的检验,可在C孔中插入检验棒后用游标深度卡尺测量并进行计算即可获得。其他尺寸的检验均可用游标卡尺进行。

图5-39 车端面专用车刀

(2)位置精度的检测

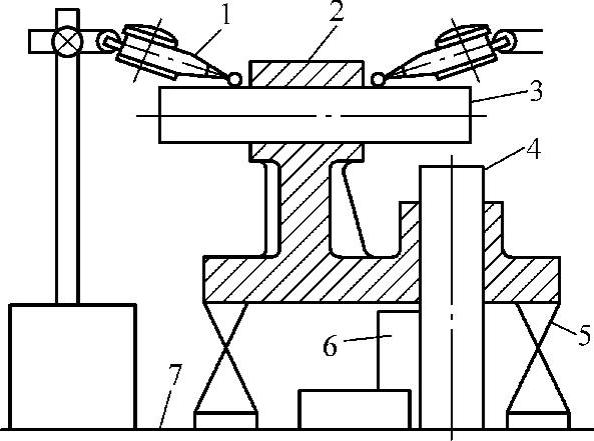

1)C孔轴线相对于底面B的垂直度误差的检测。如图5-40所示,将一规格为300mm的方箱放置在检验平板的工作面上,将工件底面B紧靠在方箱的一个垂直工作面上,并使底面尺寸为160mm的方向为竖直方向,用方箱的压紧装置将工件轻轻压紧,再在工件C孔中插入ϕ28mm检验棒,将带表座的杠杆指示表也放置在检验平板上,调整指示表测头使之与检验棒靠近C孔端面的一处最高点接触,并使测头的压缩量约为0.5mm,将此刻的指示表读数调零,然后移动指示表,使其测头与检验棒另一处最高点接触,两测点的轴向距离应大致为50mm,指示表在第二测点的读数就是C孔轴线相对于底面B的垂直度误差,此误差不大于0.04mm即为合格。

2)C、D两孔轴线垂直度误差的检测。如图5-41所示,在齿轮架的D孔和C孔中分别插入检验棒3和检验棒4,将零件底平面B通过可调支承置于检验平板上,通过可调支承的调节使检验棒4垂直于检验平板,然后将带表座的杠杆指示表放置在检验平板上,使指示表测头与检验棒3上靠近D孔端面的一处最高点接触,并使测头的压缩量约为0.5mm,将指示表读数调零,然后移动指示表至D孔另一端面,并使其测头与检验棒3靠近该端面的最高点接触,此时指示表读数即为测量结果。

图5-40C孔轴线对底面

B的垂直度误差的检测

1—检验平板 2—检验棒 3—指示表 4—工件 5—方箱工作面

图5-41C、D两孔轴线垂直度误差的检测

1—指示表及其表架 2—工件 3、4—检验棒 5—可调支承 6—直角尺 7—检验平板

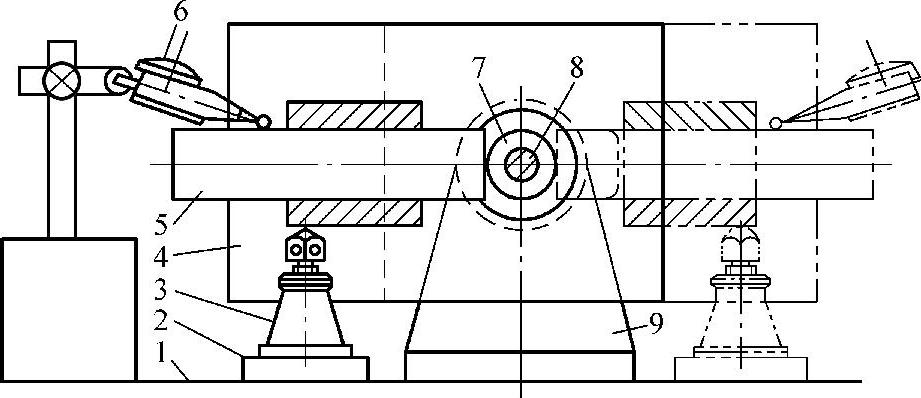

图5-42C、D两孔轴线的对称度误差的检测

1—检验平板 2—垫块 3—可调支承 4—工件 5、7—检验棒 6—指示表及其表架 8—前顶尖 9—后顶尖座

3)C、D两孔轴线的对称度误差的检测。如图5-42所示,在齿轮架的C孔和D孔中分别插入检验棒7和检验棒5,将C孔中的检验棒7通过其自身两端面上的顶尖孔支承在检验平板上一对等高的顶尖上。在工件底板的侧平面上装可调支承,然后将带表座的杠杆指示表也放在检验平板上。用可调支承结合指示表将插入D孔中的检验棒5找平,使之平行于检验平板工作面,并将指示表测头调整至与检验棒5圆柱面一处最高点接触并产生约0.5mm的压缩量,然后将其读数调零。随后将工件绕C孔中的心轴轴线翻转180°,使零件底板另一个160mm×50mm的侧平面与可调支承接触。用另一套带表座的指示表再次将插入D孔中的检验棒5找平,然后用上述调好零位的指示表测量此时D孔中的检验棒最高点相对于该表零位的高度差,若该值不大于0.05mm,则工件上两孔轴线的对称度误差满足要求,否则为不合格。

考核重点解析

复杂形体零件的加工在技师考核中,占20%左右的比例,理论知识较难,技能要求较高。通过本章的学习,考生应掌握工艺尺寸链的计算及运用方法,掌握解决加工薄板件的热变形等技术难点的方法,畸形零件加工的工艺方法及相关知识。会使用单动卡盘、花盘角铁、专用工装装夹、加工复杂形体零件,能加工孔径公差等级为IT6、轴线对定位基准面的平行度、垂直度公差为8级的轴承座,按要求完成有立体中心距尺寸的十字交叉孔工件的车削,并进行正确检测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。