【摘要】:表5-3 薄板车削加工工艺过程特别注意:1)当发现刀尖不锋利时要及时刃磨车刀。

1.图样分析

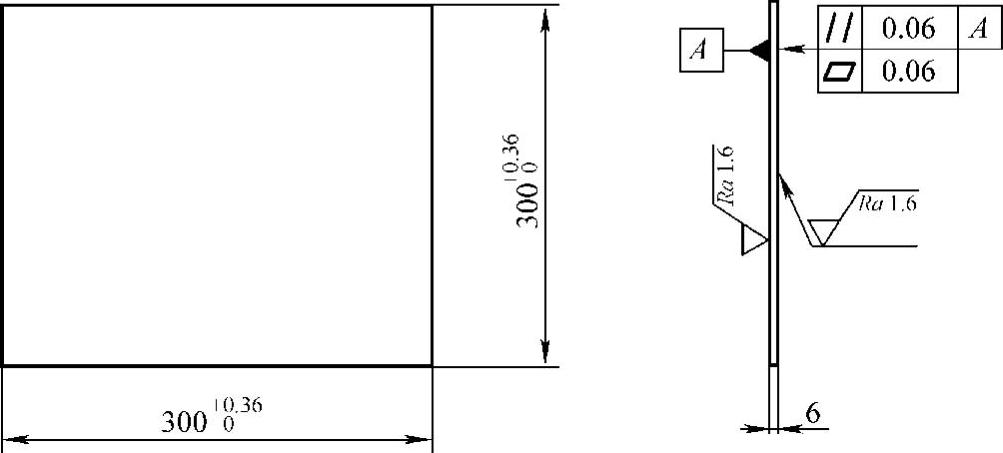

如图5-26所示的薄板,材料为铝,上、下平面的平面度公差为0.06mm,平行度公差0.06mm,表面粗糙度值为Ra1.6μm,要求较高。长和宽尺寸均为300mm,公差均为0.36mm。

2.工艺分析

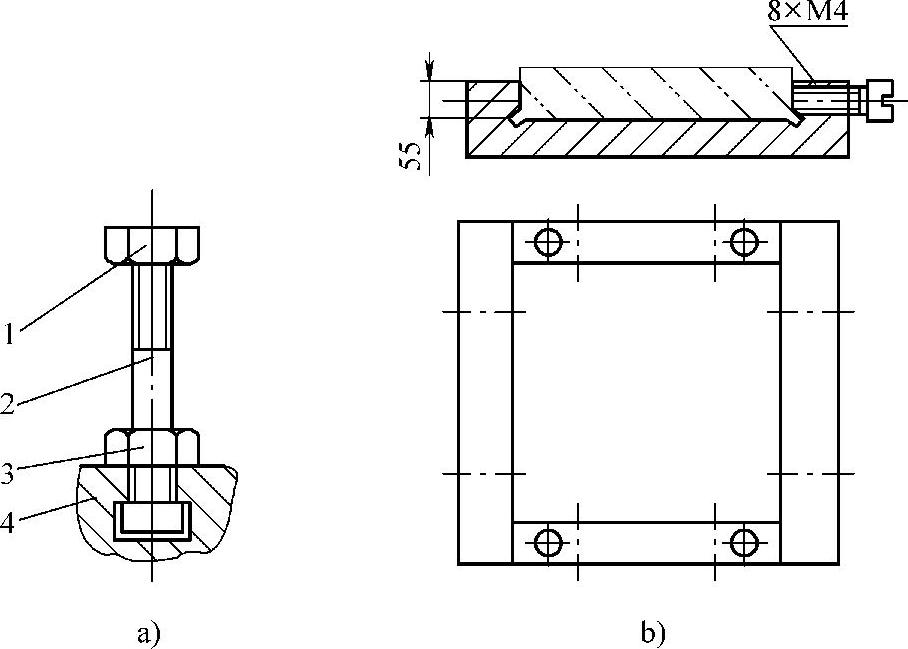

1)考虑工件较薄、刚性较差的情况和加工时工件受切削力、切削热和内应力的影响,为保证薄板两大平面的各项技术要求,车削时采用专用夹具进行装夹,如图5-27所示。图5-27a所示为调整螺柱,用于支承薄板,使用时将螺钉穿在卡盘平面的长槽孔中锁紧,利用前端螺母在薄板的背面支承。图5-27b所示为方框夹具,将工件放在方框槽中,四面用螺钉顶住工件进行加工,装卸、翻转工件时将两侧活板条拿开。

图5-26 薄板

图5-27 薄板的装夹方式

1—前端螺母 2—调节支承螺钉 3—紧固螺母 4—卡盘体

2)正确选择车刀的几何角度和车削方法。正确选择车刀的几何角度和车削方法在5.3.2节中已有较详细的阐述,在此不再赘述,可根据薄板的几何精度要求进行灵活运用。(https://www.xing528.com)

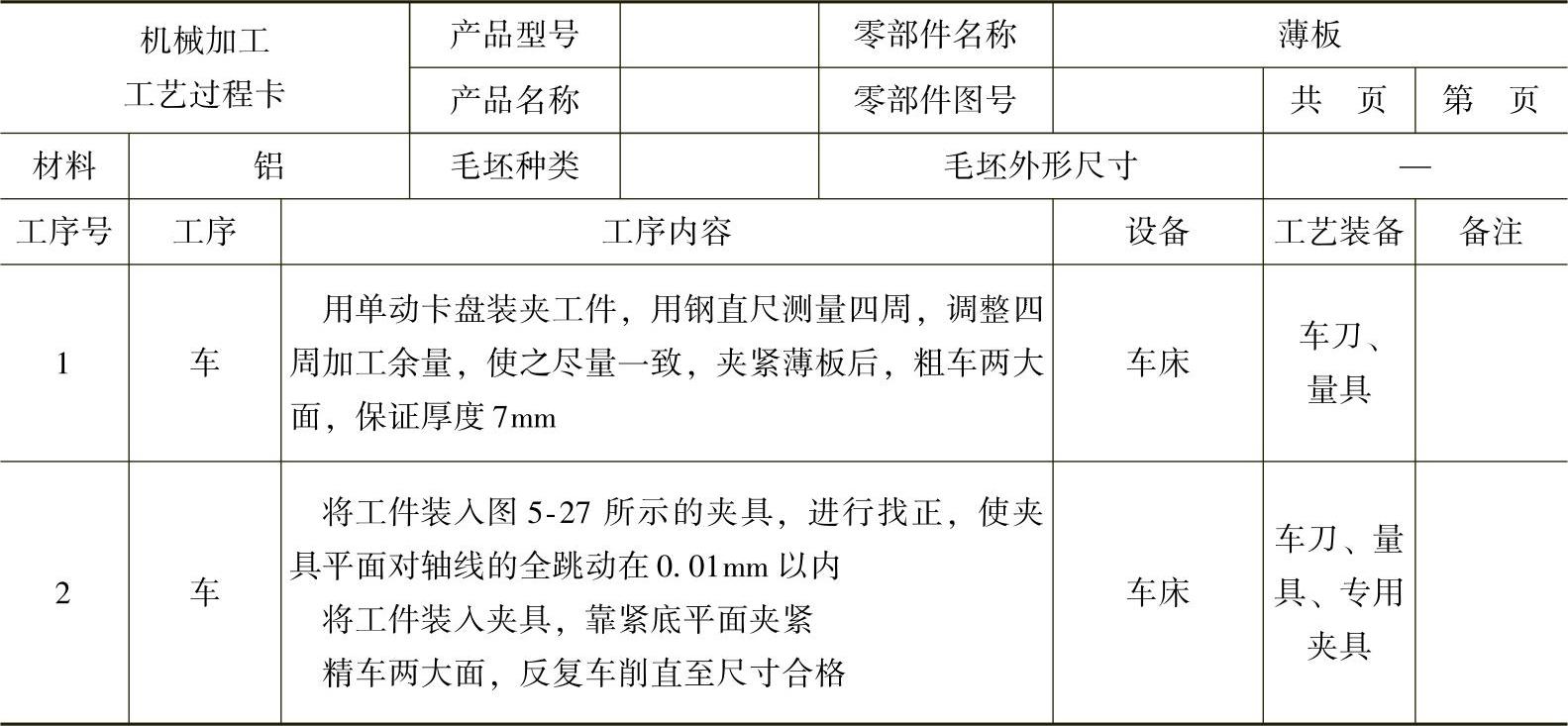

3.加工工艺

薄板的车削加工工艺过程见表5-3。

表5-3 薄板车削加工工艺过程

特别注意:

1)当发现刀尖不锋利时要及时刃磨车刀。

2)工件出现振动时,应调整切削用量。

3)工件的装夹应牢固到位,用力不可过大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。