1.蜗轮壳体的加工

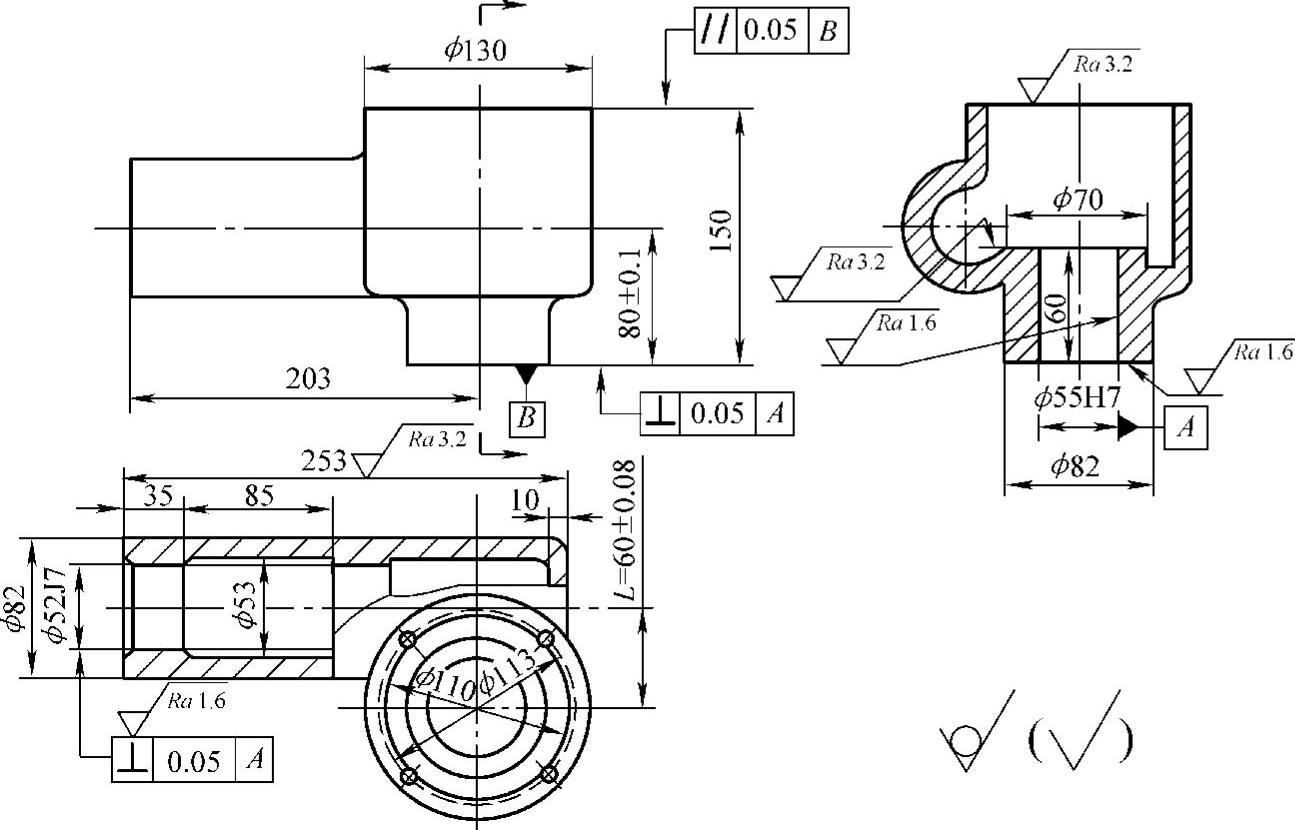

如图5-19所示的蜗轮壳体,在车床上的加工内容及要求如下。

图5-19 蜗轮壳体

(1)车削加工内容及技术要求

1)两孔的尺寸精度分别为ϕ55H7和ϕ52J7。

2)ϕ52J7孔轴线与ϕ82mm端面的距离为(80±0.1)mm。

3)ϕ82mm端面相对于ϕ55H7孔轴线的垂直度公差为0.05mm。ϕ130mm端面相对于ϕ82mm端面的平行度公差为0.05mm。

4)ϕ52J7孔轴线与ϕ55H7孔轴线的距离为(60±0.08)mm,ϕ52J7孔轴线与ϕ55H7孔轴线的垂直度公差为0.05mm。

(2)工艺分析

1)蜗轮壳体形状复杂,采用铸造毛坯,材料为HT200,在切削加工前进行退火处理,消除铸件内应力。

2)为保证零件的加工质量,车削前需划出工件的加工轮廓线、孔中心线及侧素线,保证孔的加工余量及尺寸均匀。

3)用单动卡盘装夹ϕ130mm外圆,按划线找正侧素线和ϕ55H7孔的中心线,在一次装夹中完成ϕ55H7孔、ϕ82mm端面及ϕ70mm端面的车削,保证ϕ82mm端面对ϕ55H7孔轴线的垂直度公差为0.05mm。

4)用ϕ55g6心轴装夹,以ϕ55H7孔和ϕ82mm端面定位,车ϕ130mm端面。

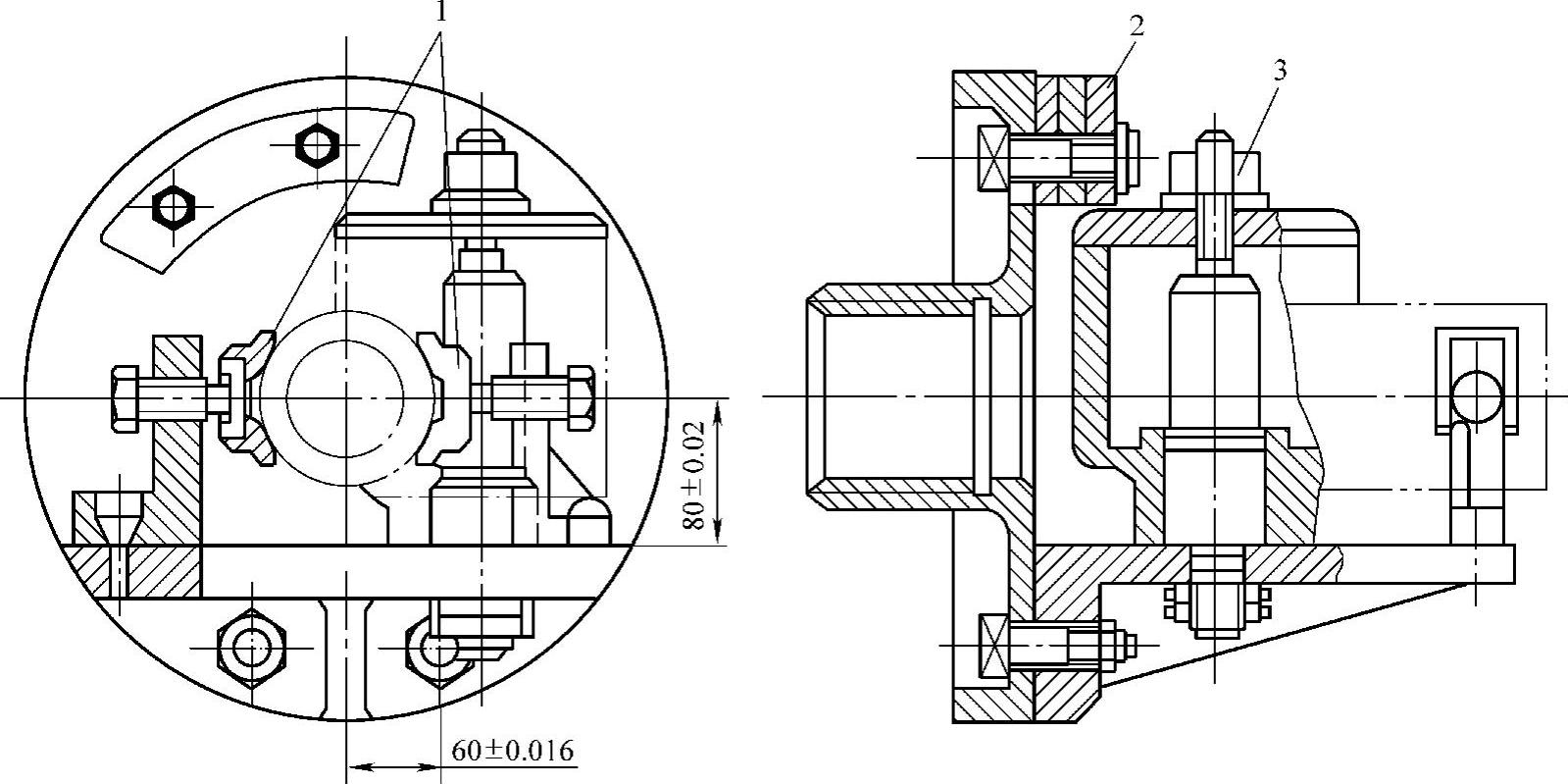

5)在花盘角铁上,以ϕ55H7孔和ϕ82mm端面定位,用可调浮动支承按划线找正ϕ52mm孔中心线,如图5-20所示。车削ϕ52J7孔及ϕ82mm端面,保证ϕ52J7孔轴线与ϕ55H7孔轴线的距离为(60±0.08)mm,ϕ52J7孔轴线与ϕ82mm端面的距离为(80±0.1)mm。

图5-20 在花盘角铁上加工蜗轮壳体

1—可调浮动支承 2—平衡块 3—螺母

在花盘上装角铁和定位心轴时,测量方法如图5-21所示。

中心高可用量块测量,中心距可用千分尺测量,测量值可按下式计算:

h=H-D/2

M=L+(D+d)/2

式中 h——中心高测量值(mm);

M——中心距测量值(mm);

H——工件孔的中心高(mm);

L——两孔中心距(mm);

D——主轴专用心轴直径的实际尺寸(mm);

d——定位心轴被测部分直径的实际尺寸(mm)。

图5-21 定位心轴的测量方法

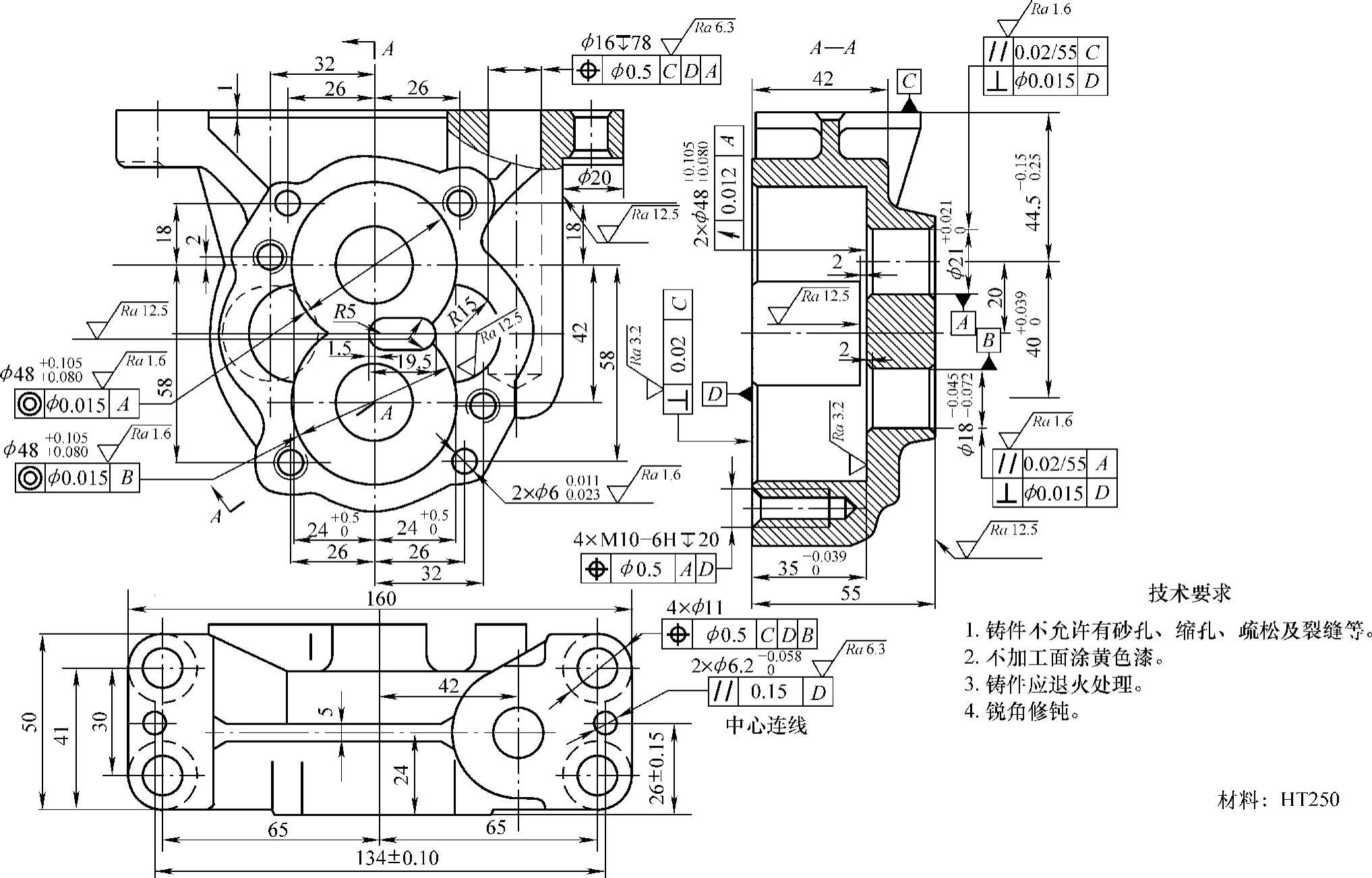

2.齿轮泵体的加工

如图5-22所示的齿轮泵体,在车床上的加工内容及要求如下:

图5-22 齿轮泵体

(1)车削加工内容及技术要求

1)泵盖接触面D与底面C的垂直度公差为0.02mm。

2)2×ϕ48+0.105+0.080mm孔轴线对ϕ21+0.0210mm孔轴线和对ϕ18-0.045-0.072mm孔轴线的同轴度公差为ϕ0.015mm。(https://www.xing528.com)

3)泵盖接触面D底平面相对于C面的垂直度公差为0.02mm。

4)两齿轮孔轴线的距离为40+0.0390mm。

5)ϕ21+0.0210mm孔轴线相对于底平面C的平行度公差为0.02mm/55mm,相对于D平面的垂直度公差为ϕ0.015mm。

6)ϕ18-0.045-0.072mm孔轴线相对于ϕ21+0.0210mm孔轴线的平行度公差为0.02mm/55mm,相对于D平面的垂直度公差为ϕ0.015mm。

7)2×ϕ48+0.105+0.080mm孔底平面相对于ϕ21+0.0210mm孔轴线的轴向圆跳动公差为ϕ0.012mm。

8)主要表面粗糙度值为Ra1.6μm、Ra3.2μm。

(2)工艺分析

1)齿轮泵体采用铸造毛坯,材料为HT250,形状复杂,在切削加工前进行退火处理,以消除铸件内应力。

2)为保证零件的加工质量,车削前划出工件的加工轮廓线、孔中心线及圆周线,保证零件加工余量及尺寸均匀。

3)底平面C在车削加工前要经过铣削和磨削加工,而且面积较大,可作为主要的定位基准,有利于车削加工的稳定可靠。同时选择加工过的2×ϕ6.2+0.0580mm销孔作为定位基准孔,形成“两销一面”的定位方式。

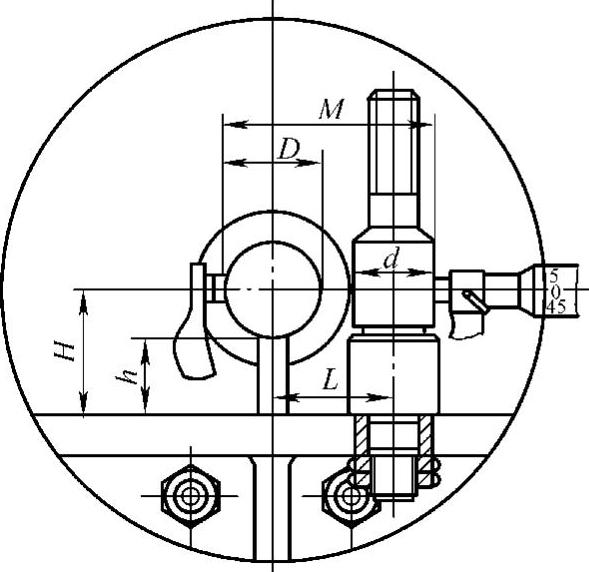

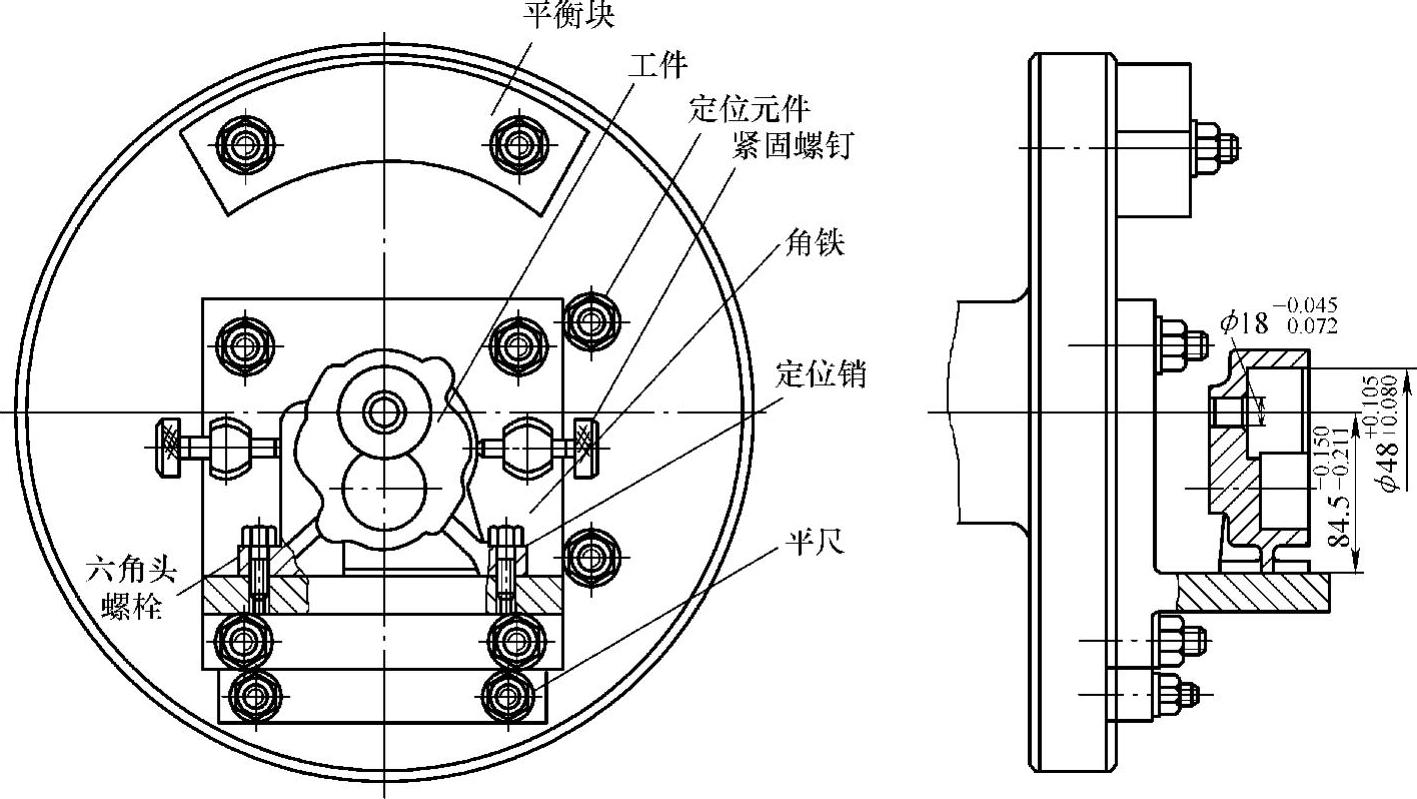

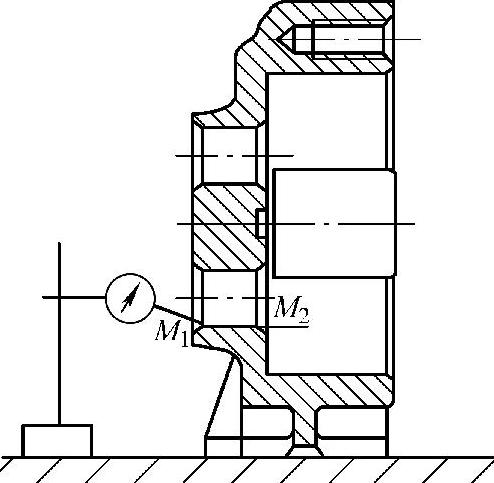

4)车削2×ϕ48+0.105+0.080mm和ϕ18-0.045-0.072mm的装夹方法如图5-23所示。

图5-23 在花盘角铁上加工齿轮泵泵体2×ϕ48+0.105+0.080mm和ϕ18-0.045-0.072mm的装夹方法

齿轮泵泵体用四个六角头螺栓紧固在角铁底平面上,两个紧固螺钉支承在工件的两侧,以增强车削时的稳定性。

角铁在花盘上正确位置的找正方法如下:首先用专用心轴及量块调整角铁平面至主轴轴线距离至84.350-0.02mm;然后在角铁底平面装一平尺,用于找正角铁水平位置时作定位基准。这样角铁在花盘上的正确位置就比较容易确定了。

找正角铁面上两定位孔相对于车床主轴轴线对称度的方法如下:中心高找正后,在角铁上两定位销孔内装入两根测量棒,量棒的一端做成小锥度,保证与孔无间隙配合,另一端做成等直径尺寸,转动花盘,使角铁面与主轴轴线垂直,用指示表找正测量棒使之成水平位置,并记录指示表读数。退出床鞍,转动花盘180°,按上面方法使另一根测量棒呈水平位置,记录指示表读数,比较两者读数是否一致,不一致时继续找正调整直至一致为止。固定角铁后,在角铁侧面装上两个定位元件,以保证角铁在垂直平面内移动保持位置不变。

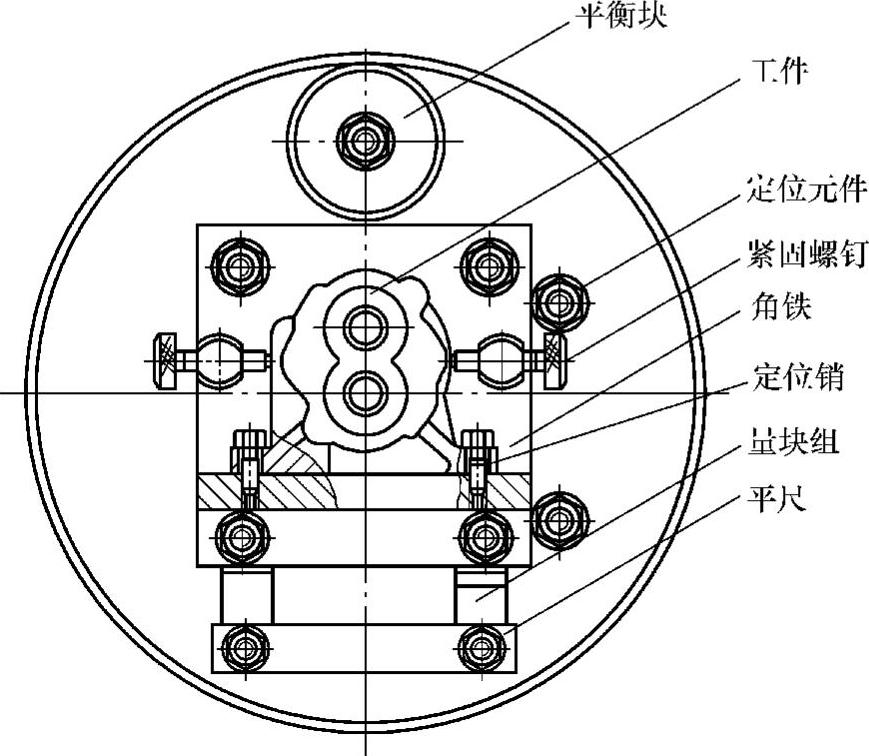

5)车削ϕ48+0.105+0.080mm和ϕ21+0.0210mm的装夹方法如图5-24所示。

图5-24 在花盘角铁上加工齿轮泵泵体ϕ48+0.105+0.080mm和ϕ21+0.0210mm的装夹方法

为了减少装夹误差,车削基准孔A时,工件在角铁上的装夹位置不变,只需松开4个固定角铁的螺栓,使角铁沿两定位元件移动,并在角铁底面与平尺之间垫入组成尺寸为40+0.02+0.01mm的量块或等高块,然后固定角铁,取出量块,装上平衡块后即可车削基准孔A及齿轮孔ϕ48+0.105+0.080mm。

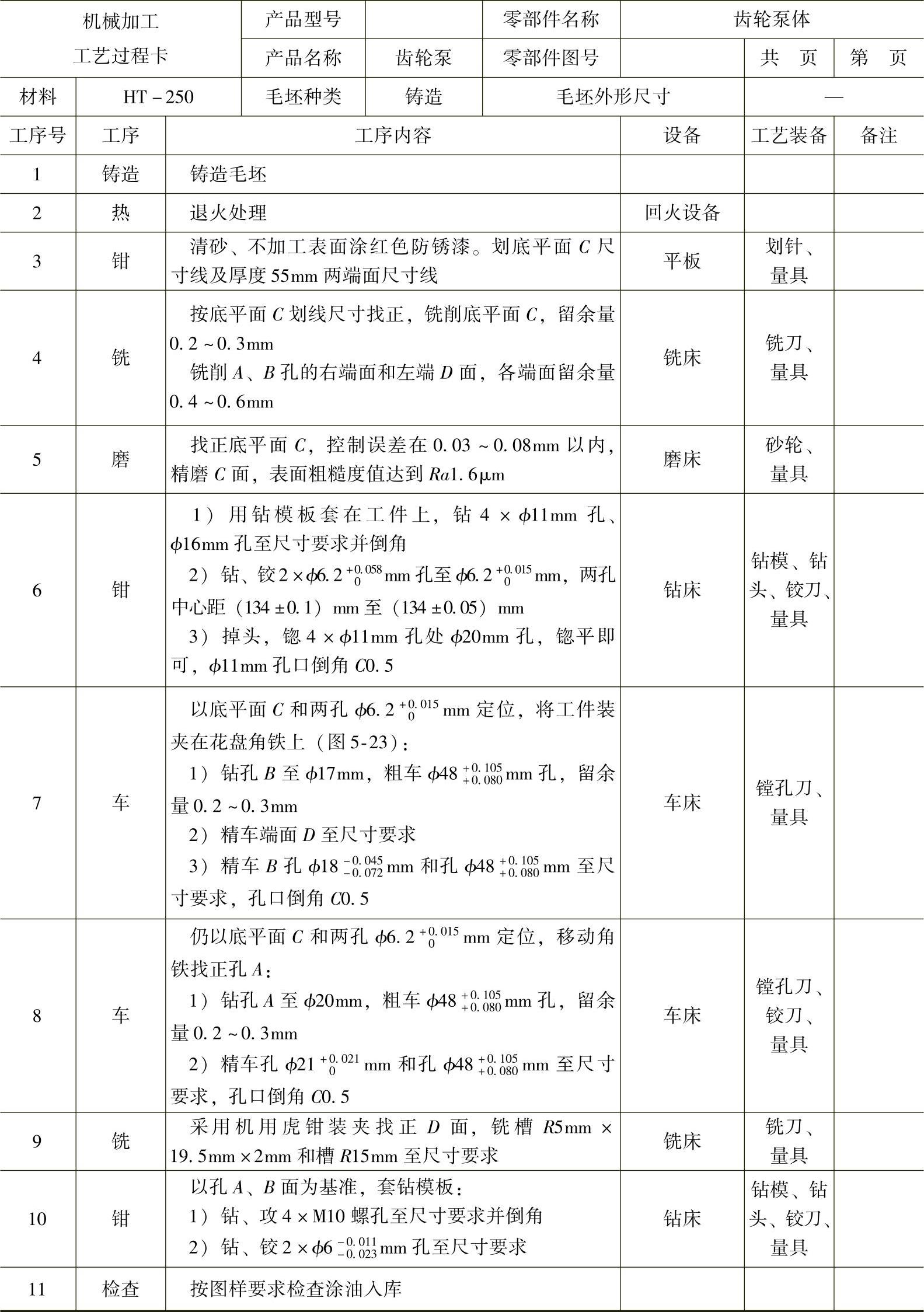

(3)加工工艺 齿轮泵体的加工工艺见表5-2。

表5-2 齿轮泵体的加工工艺

特别注意:经过工序7的加工,直接得到的尺寸是底面C到基准孔B的轴线距离,而设计尺寸44.5-0.15-0.25mm是间接获得的,即出现了基准不重合误差问题。为保证设计尺寸要求,需要计算出直接得到的尺寸数值后,方可进行加工,以便于控制工件的加工质量。

(4)精度检查

1)2×ϕ48+0.105+0.080mm、ϕ21+0.0210mm、ϕ18-0.045-0.072mm孔径可用内径指示表检测。

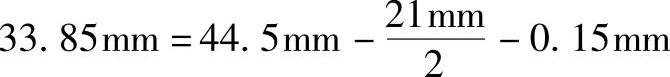

2)基准孔A、B轴线距尺寸44.5-0.15-0.25mm、40+0.0390mm的检查:将工件的C面作为基准放置在测量平板上,用杠杆指示表找正基准孔A的轴线使之与平板平行,用量块组成尺寸33.85mm(即 )放到平板上,杠杆指示表测头接触孔A的下素线,调整其指针至零位,移动指示表至量块面,根据指示表指针显示数值判断轴距合格与否。

)放到平板上,杠杆指示表测头接触孔A的下素线,调整其指针至零位,移动指示表至量块面,根据指示表指针显示数值判断轴距合格与否。

在上面测量的基础上,调整量块与基准孔A下素线等高。之后再把41.523mm 量块组放到原量块组上。用杠杆指示表找出基准孔B的下素线,并调整指针至零位,移动指示表到增高后的量块面上,根据指示表指针显示数值判断轴距的合格与否。

量块组放到原量块组上。用杠杆指示表找出基准孔B的下素线,并调整指针至零位,移动指示表到增高后的量块面上,根据指示表指针显示数值判断轴距的合格与否。

3)基准孔A轴线相对于底平面C的平行度误差的检测。如图5-25所示。将工件直接放在测量平板上,用杠杆指示表在距离为18mm的两个位置上测得读数分别为M1=+0.003mm、M2=+0.007mm,则平行度误差为

说明误差f=0.0122mm/55mm<0.02mm/55mm

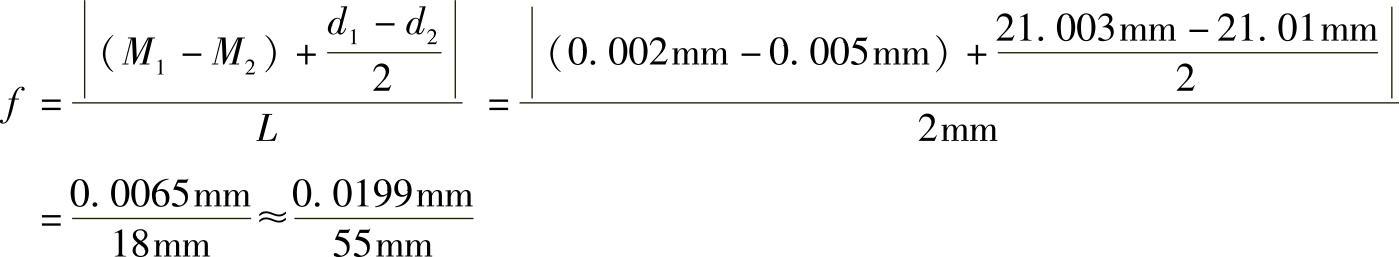

4)基准孔A轴线相对于端面D垂直度误差的检查。检查时将工件D面放在测量平板上的直角座面,靠紧后用杠杆指示表接触基准孔A的下素线,在距离为18mm的两个位置上测得的读数分别为M1=+0.002mm,M2=+0.005mm。并测得孔的实际尺寸分别为d1=ϕ21.003mm、d2=ϕ21.01mm。则此测量方向上的垂直度误差为

将工件转动一定角度,用上述同样方法检测,取不同方向上测得误差较大的数值即为工件的垂直度误差。

图5-25 平行度误差的检测

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。