图5-9所示为轴承座,材料为HT250,铸造毛坯图如5-10所示。

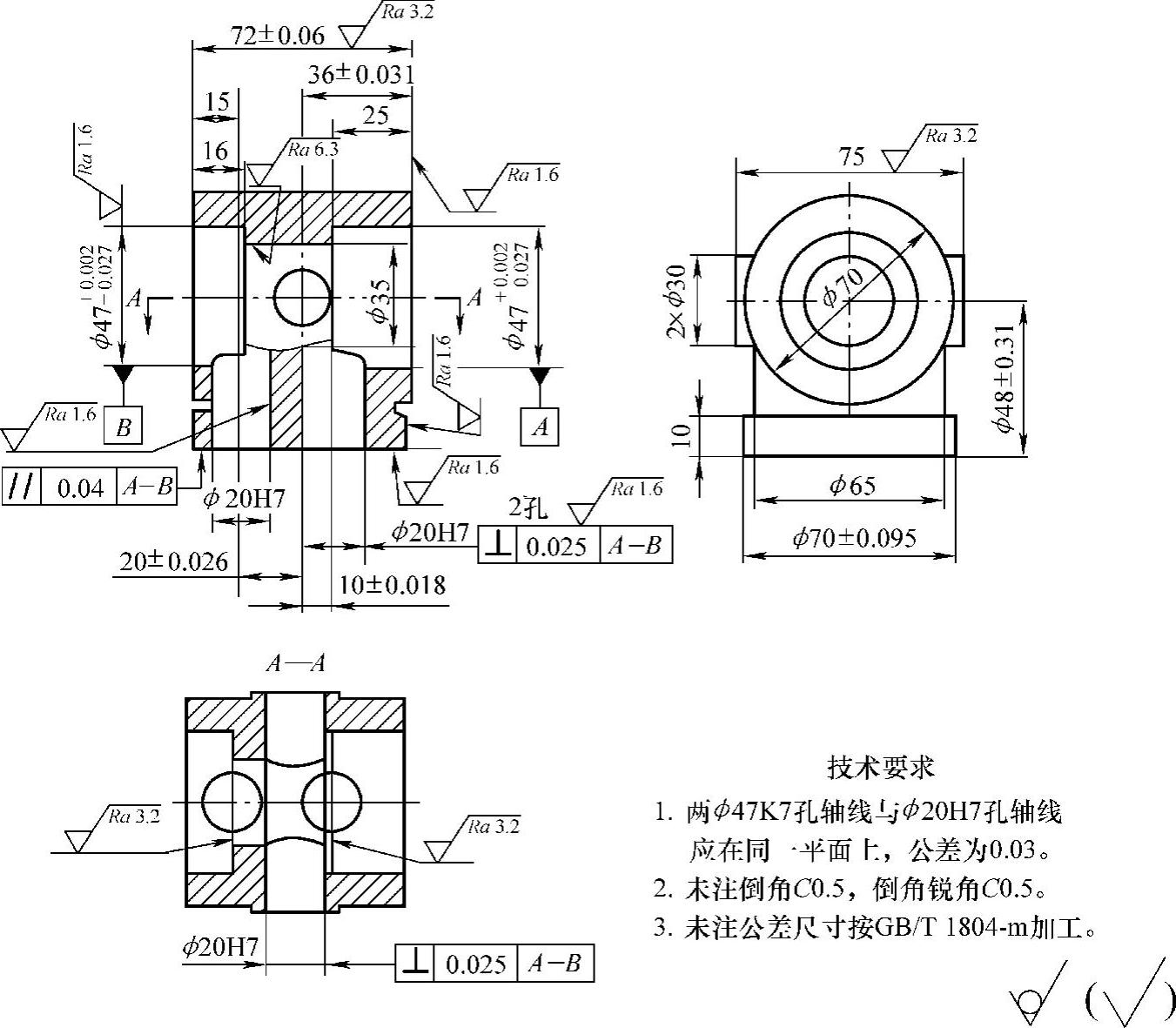

图5-9 轴承座

1.图样分析

该轴承座的下部为ϕ70mm和ϕ65mm外圆组成的基体,中间有两个ϕ20H7的孔。上部由相互垂直的两个圆柱体组成,ϕ70mm的圆柱体中间有一个ϕ35mm孔和两个ϕ47+0.002-0.027孔组成的台阶孔。ϕ30mm圆柱体中间有一个ϕ20H7的通孔。

两轴承孔ϕ47+0.002-0.027mm公差等级为IT7,表面粗糙度值为Ra1.6μm,两端面距离为(72±0.06)mm,两轴承孔轴线分别为基准A、B。

上部孔ϕ20H7公差等级为IT7,表面粗糙度值为Ra1.6μm,孔轴线距离右端面为(36±0.031)mm,ϕ20H7孔轴线对两轴承孔ϕ47+0.002-0.027mm轴线的垂直度公差为0.025mm。两轴承孔ϕ47+0.002-0.027mm轴线与ϕ20H7孔轴线应在同一平面内,公差为0.03mm。

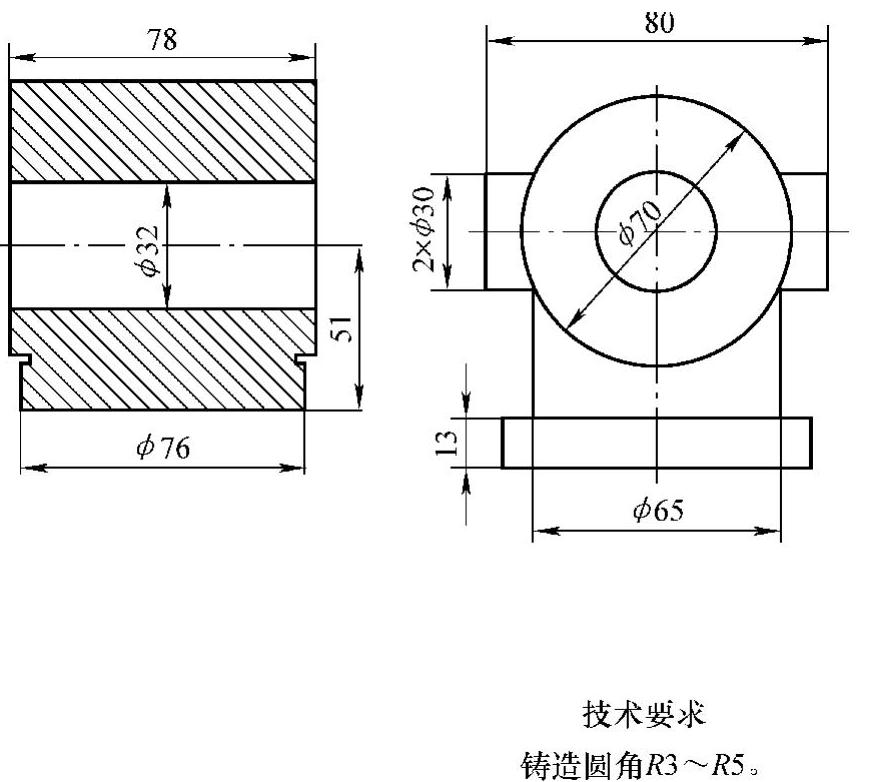

图5-10 轴承座毛坯

下部两孔ϕ20H7公差等级均为IT7,表面粗糙度值为Ra1.6μm。右边ϕ20H7孔轴线与上部ϕ20H7孔轴线的距离为(10±0.018)mm,左边ϕ20H7孔轴线与上部ϕ20H7孔轴线的距离为(20±0.026)mm,两ϕ20H7孔轴线相对两轴承孔ϕ47+0.002-0.027mm轴线的垂直度公差均为0.025mm。

(ϕ70±0.095)mm外圆公差为IT6,表面粗糙度值为Ra1.6μm。底面距两轴承孔ϕ47+0.002-0.027mm轴线的距离为(48±0.31)mm,相对两轴承孔轴线的平行度公差为0.04mm。

2.工艺分析

下面以单件或小批量生产为例,对轴承座的加工进行工艺分析。

由于其毛坯为铸件,各表面均有一定的位置误差,为保证工件的加工质量,在车削加工之前,要进行退火处理和划线。划线可分两次进行,首先划出底面ϕ(70±0.095)mm外圆的中心、轮廓线及其厚度尺寸线,将该部分车削后再将其余各加工部位的中心线、轮廓线划出,这样有利于提高工件的定位精度和便于加工。

为保证ϕ20H7孔轴线对两轴承孔ϕ47+0.002-0.027mm轴线垂直度公差0.025mm的要求,在加工两轴承孔ϕ47+0.002-0.027时,应确保两孔的同轴,为后续的ϕ20H7孔加工奠定基础。

3.加工工艺(https://www.xing528.com)

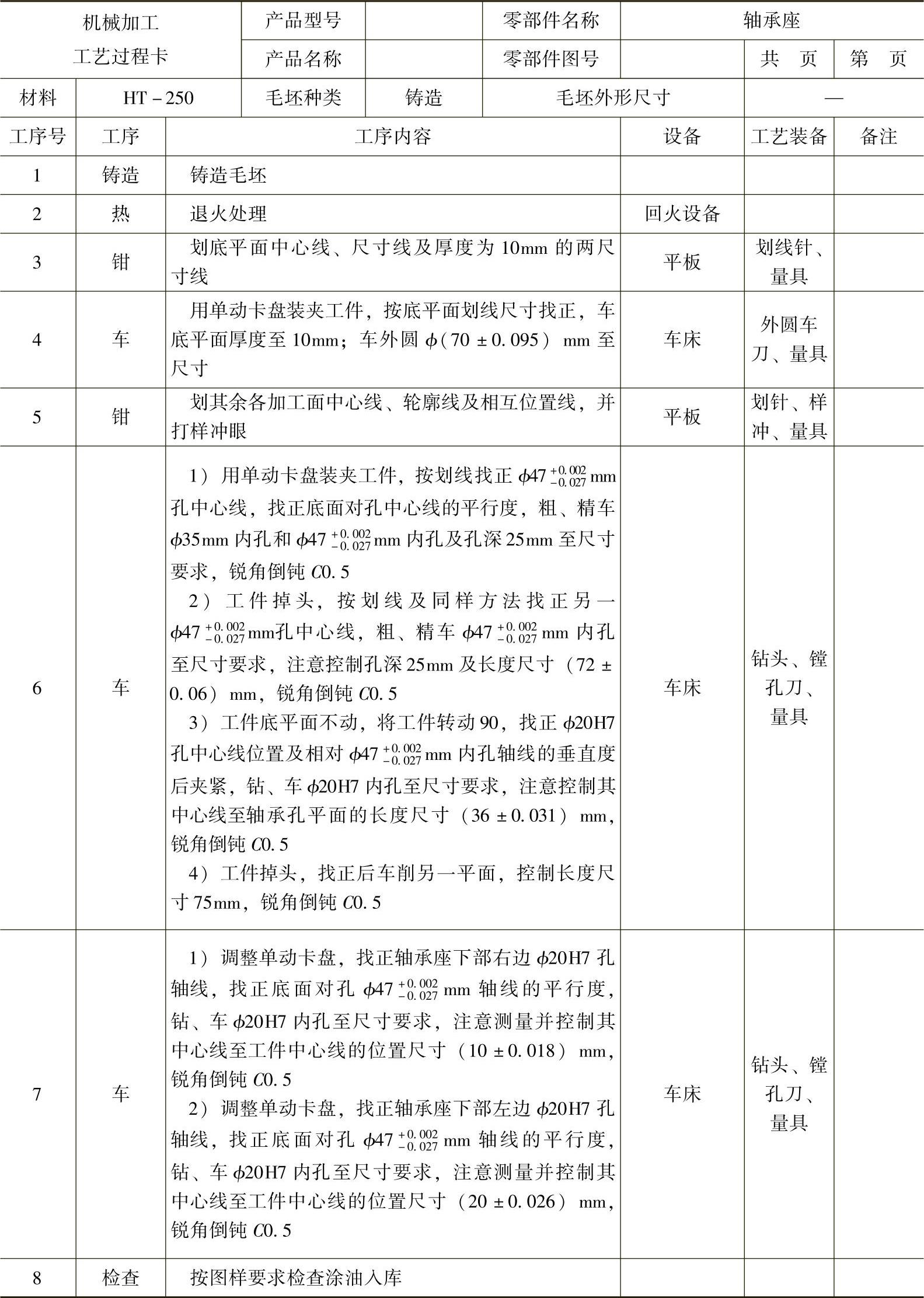

轴承座的加工工艺见表5-1。

表5-1 轴承座的加工工艺过程

特别注意:

1)由于工件的位置精度要求和孔距尺寸要求较高,找正时应先按划线找正,再用指示表找正,粗车完成后应及时检查孔距无误后方可进行精加工。

2)按划线找正十字孔ϕ20H7时,应注意轴承孔端面垫垫铁防止夹伤。找正时一般应先找正轴承孔ϕ47+0.002-0.027mm端面使其水平,然后找正十字孔ϕ20H7的中心位置,最后复查防止相互干扰。

3)钻孔时,由于是交叉孔,钻削速度、进给量应适当,防止过大而损坏钻头甚至工件。

4.精度检验

轴承座的精度检验主要有以下两个方面。

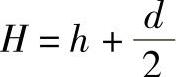

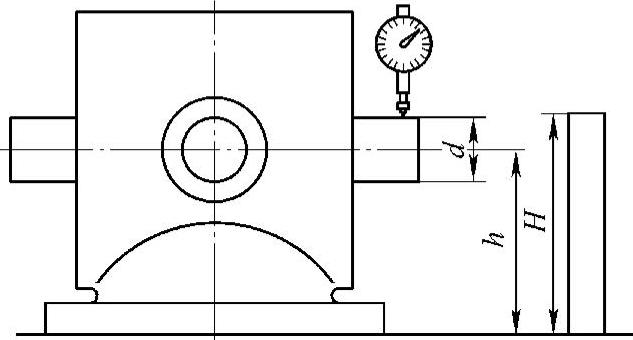

(1)检验两轴承孔轴线至平板的距离及平行度 检验两轴承孔轴线至平板的距离及平行度时,在ϕ47+0.002-0.027mm轴承孔内装入无间隙心轴,工件放置在平板上,用量块、指示表测量,如图5-11所示。量块高度为 。用指示表测量心轴两端,指示表在心轴两端读数代数和的一半即为两轴承孔轴线距端面的距离,指示表的读数差即为平行度误差。

。用指示表测量心轴两端,指示表在心轴两端读数代数和的一半即为两轴承孔轴线距端面的距离,指示表的读数差即为平行度误差。

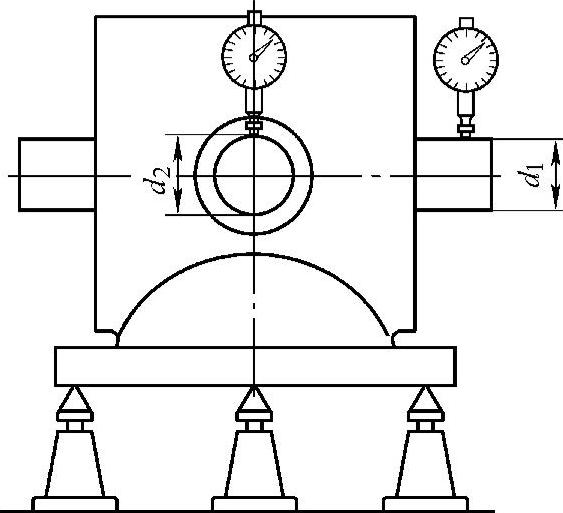

(2)检验轴承孔轴线与ϕ20H7孔轴线在同一平面上 检验轴承孔轴线与ϕ20H7孔轴线在同一平面上时,在ϕ47+0.002-0.027mm轴承孔内和ϕ20H7孔内分别装入无间隙等直径心轴,工件放置在平板的三个千斤顶上,用指示表测量,如图5-12所示。调整千斤顶,使心轴d1两端指示表读数相同,心轴d2两端指示表读数相同,指示表的读数差即为两轴承孔轴线与ϕ20H7孔轴线在同一平面上的误差。

图5-11 检验两轴承孔轴线至平板的距离及平行度

图5-12 检验轴承孔轴线与ϕ20H7孔轴线在同一平面上

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。