在零件的加工过程中,当零件的设计基准与定位基准或者测量基准不重合时,就需要应用工艺尺寸链进行工序尺寸及公差的计算。

1.测量基准与设计基准不重合

在零件加工时会遇到一些表面加工后设计尺寸不便于直接测量的情况,因此需要在零件上选一个易于测量的表面作为测量基准进行测量,以间接检验设计尺寸。

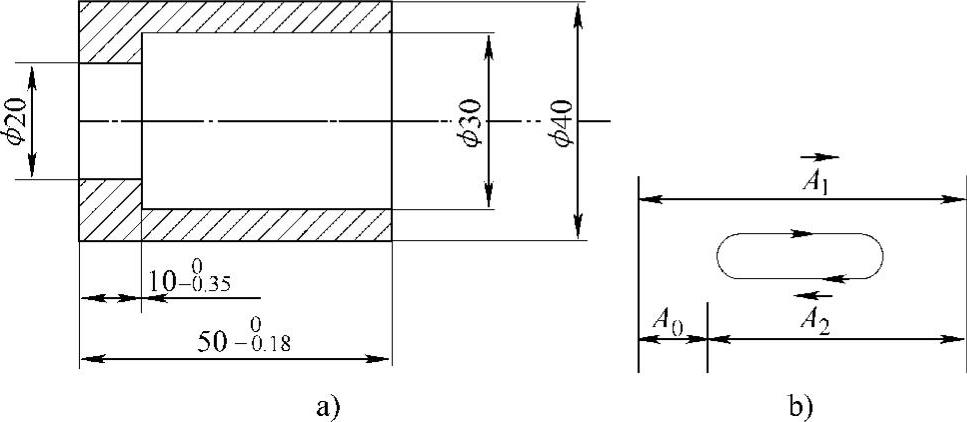

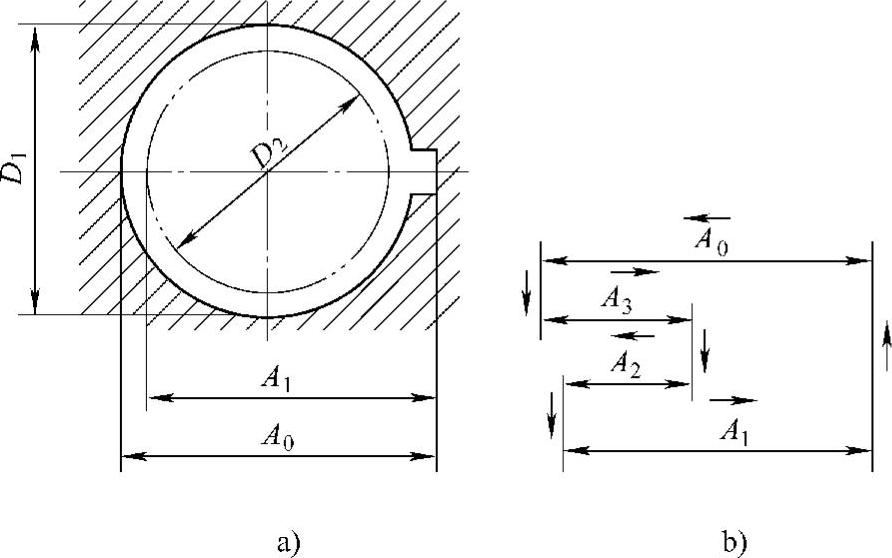

例1 如图5-2所示的套筒,两端面已加工完成,加工ϕ30mm内孔底时,尺寸100-0.35mm难以测量,需通过控制ϕ30mm内孔的长度尺寸,来间接保证尺寸100-0.35mm。当ϕ30mm内孔的长度尺寸为多少时,才能确保尺寸100-0.35mm合格?

图5-2 套筒

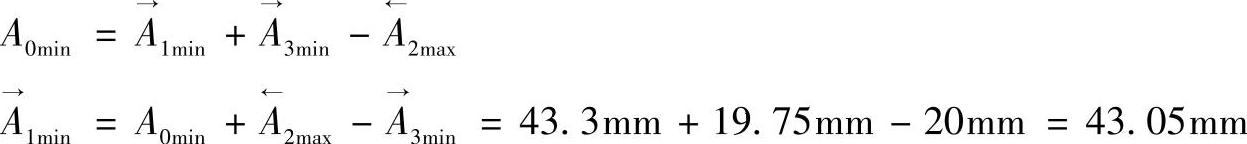

解 画出套筒尺寸工艺链,如图5-2b所示,其中A0为封闭环, 、

、 为组成环,

为组成环, 为增环,

为增环, 为减环。

为减环。

由于大内孔的深度可用游标卡尺方便地测出,因此设计尺寸100-0.35mm可通过设计尺寸500-0.18mm和大内孔的深度尺寸间接求得,根据尺寸链的计算公式计算如下:

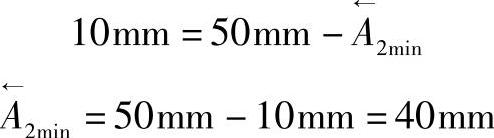

由公式 得

得

由公式 得

得

由上可得A2=40+0.170mm

所以当大内孔的长度尺寸为40+0.170mm时,可确保尺寸100-0.35mm合格。

由上例可以看出,测量基准与设计基准不重合时,需要通过工艺尺寸链对工艺尺寸进行计算,依计算出来的工艺尺寸进行加工来间接确保设计尺寸,但计算出来的工艺尺寸的精度要求明显比设计尺寸的精度要求高,如大内孔的长度尺寸公差要控制在0.17mm以内,方可保证长度尺寸100-0.35mm合格,所以给加工增加了难度。

2.定位基准与设计基准不重合

零件加工的过程中,当加工表面的定位基准和设计基准不重合时,也需采用工艺尺寸链的计算公式确定工艺尺寸,使用该工序尺寸加工零件,以间接保证设计尺寸的精度。

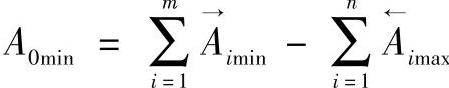

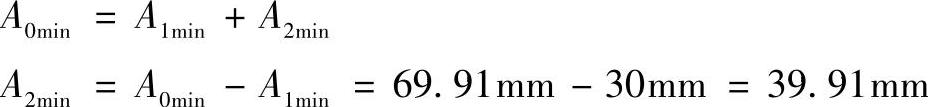

例2 如图5-3所示的台阶块零件,现以A面定位加工台阶面B,要保证尺寸32+0.28+0.10mm达到图样要求,试求A2尺寸及其公差应为多少。

图5-3 台阶块

a)零件图 b)尺寸链图

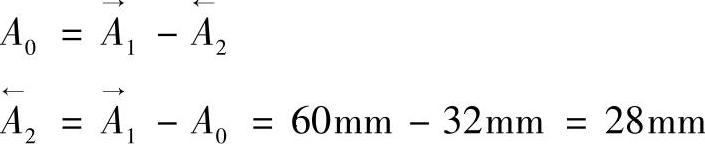

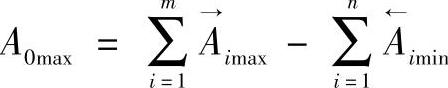

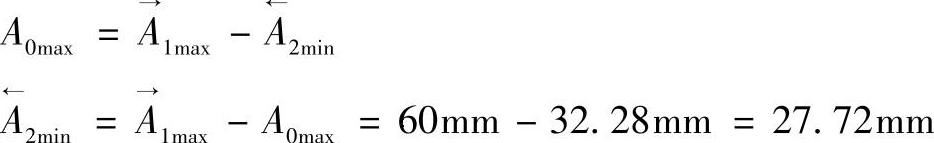

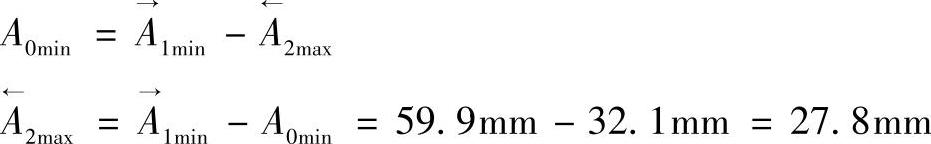

解 尺寸A1、A2和A0形成工艺尺寸链,尺寸链如图5-3b所示。A1=600-0.1mm为增环,A2为减环,A0=32+0.28+0.10mm为封闭环。

根据公式 得

得

由公式 得

得

由公式 得

得

由以上得A2=28-0.20-0.28mm(https://www.xing528.com)

所以当A2尺寸及其公差为28-0.20-0.28mm时,可保证尺寸32+0.28+0.10mm达到图样要求。

3.从尚需继续加工的表面标注工序尺寸时工艺尺寸链的确定

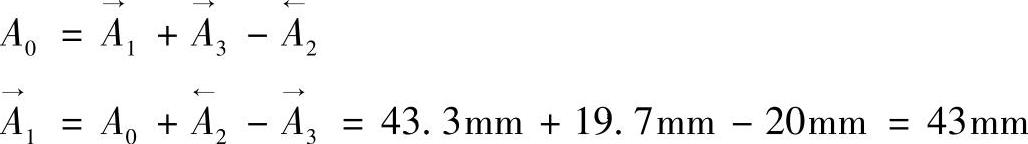

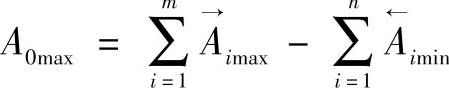

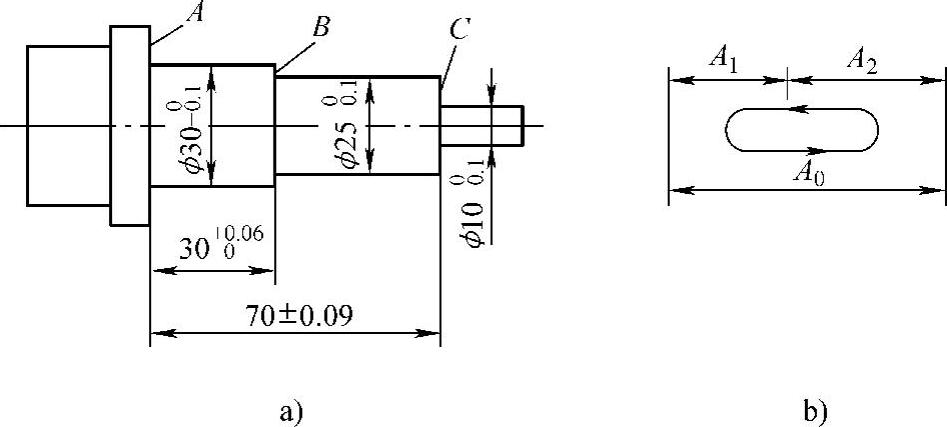

例3 如图5-4a所示的带轮孔简图,孔径D1为ϕ40+0.060mm,键槽深度A0为43.3+0.20mm。加工顺序为车内孔(D2=ϕ39.4+0.10mm)→拉键槽→热处理→磨孔(D1=ϕ40+0.060mm)。计算拉键槽尺寸及偏差。

解 建立工艺尺寸链,画尺寸链图,如图5-4b所示。键槽深度A0=43.3+0.20mm为封闭环,拉键深度A1、磨孔尺寸(半径)A3=20+0.030mm为增环,车孔尺寸(半径)A2=19.7+0.050mm为减环。

计算基本尺寸:

图5-4 带轮孔工艺尺寸链

a)带轮孔简图 b)尺寸链图

由公式 得

得

计算极限尺寸:

由公式 得

得

由公式 得

得

由以上得A1=43+0.17+0.05mm。

所以拉键槽的尺寸及公差为43+0.17+0.05mm。

4.一次加工后要保证多个设计尺寸的工艺尺寸链的计算

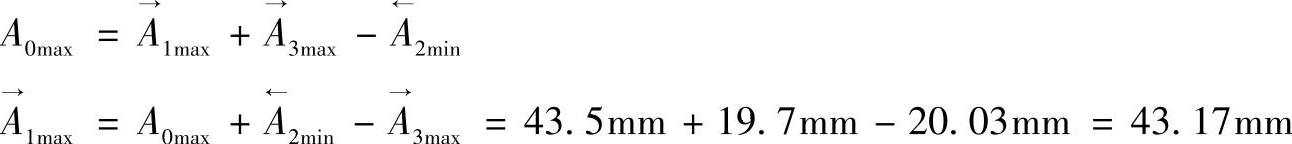

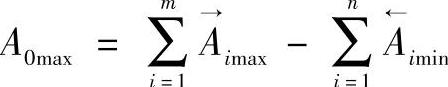

如图5-5所示的台阶轴,两段轴颈的长度设计尺寸分别为30+0.060mm和(70±0.08)mm。按照工艺要求,加工时以精车后的端面A为基准,先车削B面及ϕ250-0.1mm外圆,保证工序尺寸A1,再以B面为基准,精车C面及ϕ100-0.1mm外圆,保证工序尺寸A2。显然,工序尺寸A2将影响间接获得的尺寸(70±0.08)mm的精度。由以上分析不难看出,长度尺寸30+0.060mm、(70±0.08)mm和A2之间,形成工艺尺寸链关系,其中(70±0.08)mm是间接获得的尺寸,为封闭环A0,A1(30+0.060mm)与A2同为增环。

图5-5 同时保证多个设计尺寸的工艺尺寸链

a)零件图 b)尺寸链图

由公式 得

得

由公式 得

得

由以上得A2=40+0.03-0.09mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。