要确定六拐曲轴正确的车削方法,首先要进行合理的工艺分析,其次确定合理的装夹方法,使各项技术要求得到充分的保证。

(1)工艺分析

1)曲柄颈的轴线与法兰盘端面上6个ϕ15mm孔中心线同轴,可以利用此孔作为车削曲柄颈的分度和定位基准。加工6个ϕ15mm孔时应提高孔的加工精度,如孔的尺寸精度,孔距精度和相互等分精度。

2)各曲柄颈在加工前,应明确定位基准及装夹和找正方法。

3)车削各曲柄轴颈时,由于偏心量较大和受各曲柄轴颈等分的影响,存在较大的偏重现象,可采用较大直径的花盘加平衡块的方法配重平衡。

4)为防止加工后曲柄变形,应在曲轴粗加工后进行低温定形处理,消除内应力。

5)各主轴的同轴度误差必须严格保证,这对曲轴使用寿命至关重要。为此在精加工主轴颈前,要对中心孔进行仔细研磨。同时各曲颈两边与轴肩空连接处R4mm的圆角要保证其加工质量。

6)由于各主轴颈和曲柄颈表面粗糙度值要求很小,在精车后应采用研磨进行抛光。

7)加工时要考虑各曲柄颈的最大回转直径,合理选择机床。

8)六拐曲轴毛坯材料为球墨铸铁,要了解其切削性能,合理选择切削用量和切削刀具。

9)24处8×15°的斜面为曲柄平衡配重加工面,应先进行铣削加工。

(2)加工曲轴常用的装夹方法

由于曲轴主轴颈与各曲柄颈不在一条直线上,故装夹时必须采取一定措施,最后在曲轴加工时采用增加辅助支撑的方法,以解决变形问题。下面主要介绍单件或小批量生产时常用的方法。

1)用两顶尖装夹。当曲轴曲柄径偏心距R<d/2(d为主轴颈或连接盘直径)并在两端钻有中心孔位置时,可将曲柄径的中心孔钻在主轴颈或连接盘中心孔的同一端面上,然后以各中心孔定位,将曲轴装夹于两顶尖间,分别粗、精车曲柄轴颈和主轴颈,最后车去两端面上的偏心中心孔,这种方法定位、装卸方便,曲柄轴颈对主轴颈的位置精度和偏心距精度由两端偏心中心孔来保证。

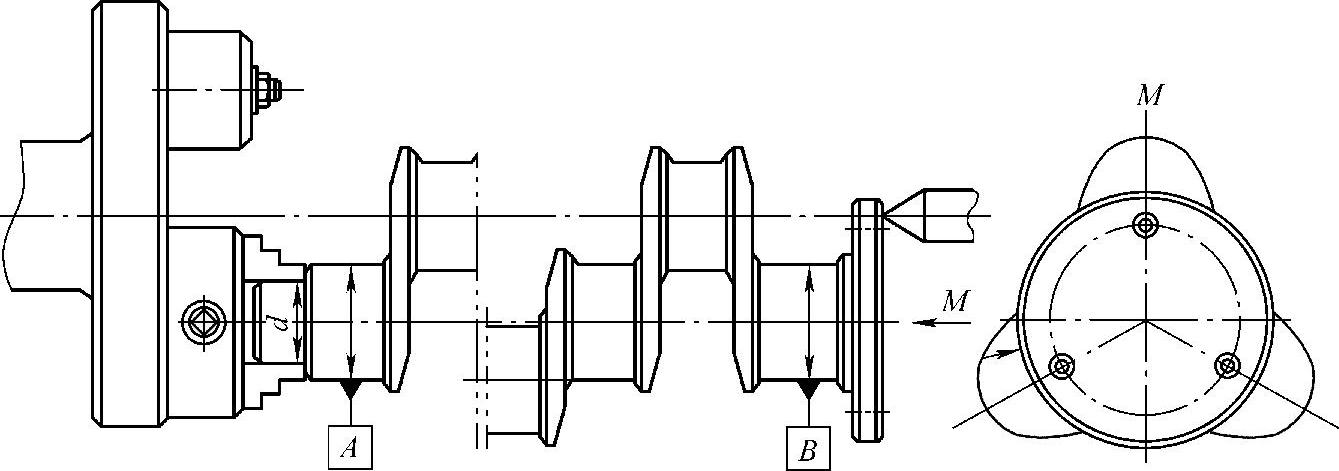

2)一夹一顶装夹。当曲轴直径较大、曲柄轴颈偏心距不大时,可采用一夹一顶的装夹方法,如图4-11所示。

图4-11 工件装夹示意图

采用一夹一顶装夹时,可以单独采用单动卡盘,也可在花盘上安装自定心卡盘、单动卡盘,关键是看能不能满足加工需要。

车削时先在两端面上钻出主轴颈中心孔,装夹在两顶尖间粗加工主轴颈d及两端基准主轴颈A、B,以及连接盘直径和其加长部分,然后在连接盘加长部分的端面上钻出各曲柄直径的中心孔。用卡盘夹住主轴颈d,顶住偏心中心孔。曲柄轴颈的周向分度和它与主轴颈的平行度,由端面上偏心中心孔及用指示表找正两端基准主轴颈A、B轴线的同轴度来保证。

用一夹一顶加工曲轴时,由于卡盘的制造误差和卡爪的装夹误差都较大,所以对于精度较高的曲轴,要达到图样要求较困难。

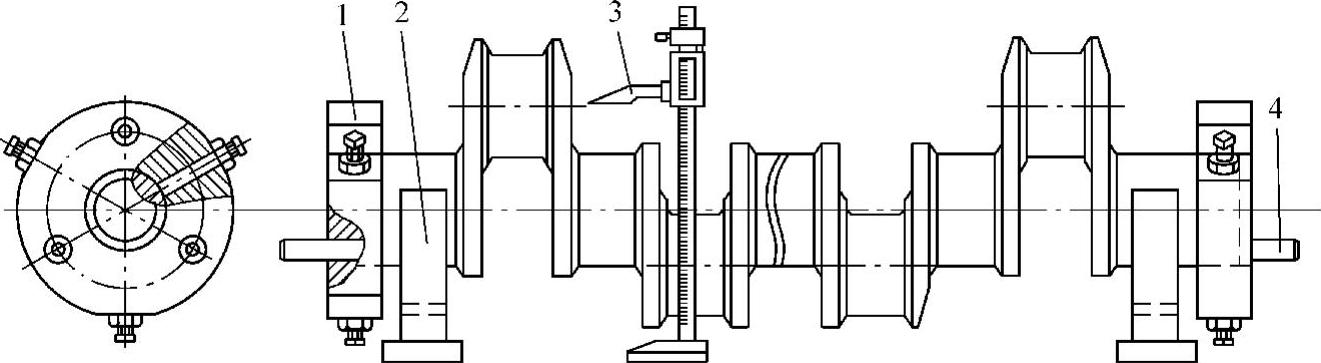

3)用偏心夹板装夹曲轴。当加工曲轴的偏心距较大或两端无法钻中心孔时,可采用偏心夹板进行装夹,偏心夹板的结构及用法如图4-12所示。偏心夹板上钻有分度精确的中心孔,装在曲轴上代替曲轴的偏心中心孔。

(https://www.xing528.com)

(https://www.xing528.com)

图4-12 偏心夹板装夹曲轴示意图

1—偏心板 2—V形架 3—游标高度卡尺 4—检验棒

将曲轴两端主轴颈按一定尺寸加工出来并留有加工余量,然后将偏心夹板装在主轴颈上,并采用V形架2、游标高度卡尺3等工具对曲轴进行找正,用游标高度卡尺根据偏心夹板上的偏心中心孔找出各曲柄颈的中心,并保证各曲柄颈都有一定的加工余量,然后紧固偏心夹板。

找正两端偏心夹板上偏心孔的同轴度时,应注意以下几点:

①由于两块偏心夹板上的偏心孔有制造误差,造成偏心孔夹角和偏心距有大有小,不可能完全相同,因此找正时应使两块偏心夹板上夹角大的(或小的)同向,使各偏心孔的同轴度处于最小平均误差。

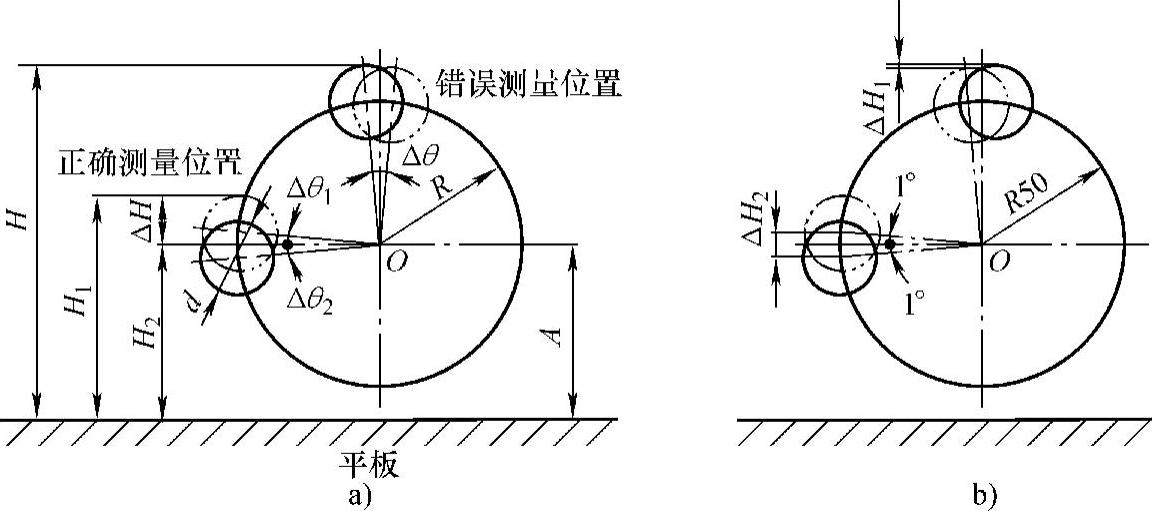

②使用检验棒找正两端偏心夹板上偏心同轴度时,偏心孔的测量位置应在曲轴主轴颈中心高或附近找正,不能在最高处或附近的偏心孔上找正,如图4-13所示。

图4-13 夹角误差分析图

圆心O点为曲轴主轴颈中心,R为曲柄颈的偏心距,d为检验棒直径,A为主轴颈轴心到平板的距离。当在最高处附近测得两端偏心架板上偏心孔中检验棒对平板的距离都为H时,可能是两端偏心孔夹角误差Δθ对称分布于主轴颈垂直轴线两侧,也可能是两端偏心孔轴线同轴,没有夹角误差(Δθ=0),因此无法确定两端偏心孔相互位置的真实情况。即使能测出夹角误差,但测量误差往往是很大的,所以只有在主轴颈中心高A附近测得两端偏心架板上偏心孔中检验棒对平板距离分别为H1和H2,它的高度差为ΔH,两端偏心孔的夹角误差Δθ只能是一个,可以通过图示几何关系求得:

设Δθ1和Δθ2分别为两端检验棒轴线与主轴颈轴线连线对主轴颈水平轴线的夹角,则

如图4-13b所示,当两端偏心架板上偏心孔轴线夹角误差Δθ=1°时,用检验棒在最高处和中心高处的高度差ΔH1和ΔH2计算如下:

ΔH1=50mm-50mm×cos1°=0.0076mm

ΔH2=50mm×sin1°=0.8726mm

从计算结果上看,ΔH1数值很小,需用分度值为0.001mm的指示表测量,在稍受到读数、测量等误差影响后,再利用它来计算两端偏心孔轴线夹角误差Δθ,则Δθ的变化较大。而ΔH2数值较大,读数、测量等误差对计算两端偏心孔轴线夹角误差Δθ影响较小,当两端检验棒的读数差ΔH2=0.05mm时,Δθ=0°3′26″,可以忽略不计,因此找正精度较高。

另外,偏心夹板仅靠螺钉的紧固力固定工件是不够的,在两端主轴颈上应留有一定的加工余量,可在螺钉紧固处配钻一凹孔,以保证偏心夹板在车削过程中不会位移。

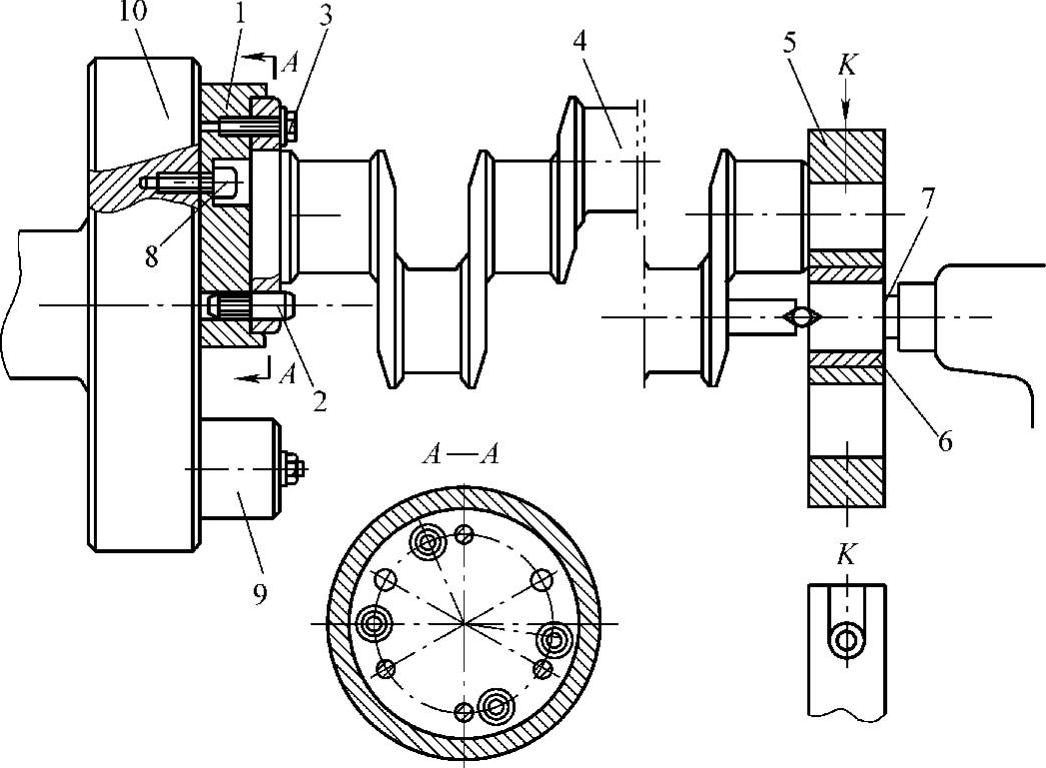

4)用专用夹具装夹曲轴。当加工批量较大的曲轴时,一般采用专用夹具装夹曲轴。如图4-14所示。

图4-14 专用夹具装夹曲轴示意图

1—偏心体分度体 2—定位销 3—紧固螺钉 4—曲轴 5—偏心分度体 6—铜套 7—尾座配合轴 8—内六角螺钉 9—平衡块 10—花盘

专用夹具上有精度很高的偏心体分度体1,用定位销2与主轴上的花盘定位,并用四只紧固螺钉3紧固。偏心体上均匀分布着多个偏心孔,这些等分的偏心孔能满足各种多拐曲轴的定位精度要求。曲轴4经分度定位夹紧在偏心分度体上,通过定位销插入不同的孔中,完成各曲拐加工时的定位。曲轴另一端装夹在偏心分度体5中,铜套6与尾座配合轴7保持精密的间隙配合。分度时,先拔出定位销,松开内六角螺钉8,然后转动曲轴和分度盘进行分度,当分度盘转到合理位置时,将定位销插入指定的分度锥孔中,校正前后偏心分度体,紧固后加工第二个曲轴轴颈,随后一次进行分度即完成多拐曲柄的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。