1.加工前的准备

工件如图3-8所示,毛坯尺寸为ϕ106mm×485mm,材料为45钢;选用高速钢蜗杆粗车刀、精车刀(左、右侧)、高速钢直槽刀(主切削刃宽度为6mm、4mm各一把)、90°车刀、45°车刀、B6中心钻、500mm钢板尺、0~200mm游标卡尺、50~75mm千分尺、100~125mm千分尺、游标齿厚卡尺、万能工具显微镜、指示表(0~5mm)、磁力表座、样冲、锤子、平行对分夹头及通用工夹具。

设备选用CA6140型车床,C630-1型车床,辅助机床设备。

2.图样工艺分析

蜗杆轴向模数mx=8mm,右旋,齿形角α=22.5°,精度为7级,齿面表面粗糙度值为Ra1.6μm,蜗杆标准导程pz=25.133mm,左侧导程pzL=24.862mm,右侧导程pzR=25.404mm,相邻齿距差Δpx=0.542mm。

蜗杆分度圆直径d1=ϕ88mm,齿顶圆直径da=ϕ104h7,对两端ϕ650-0.019mm公共基准轴线A—B的径向圆跳动公差为0.02mm。

3.加工工艺过程

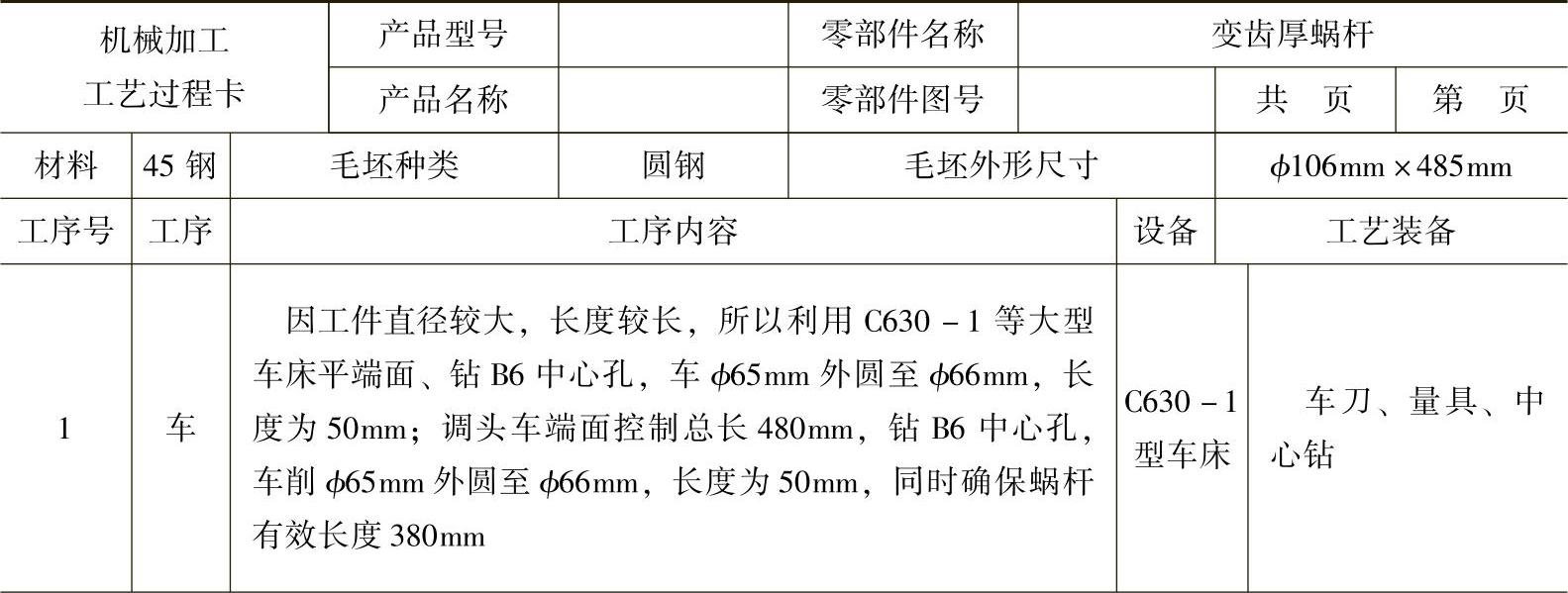

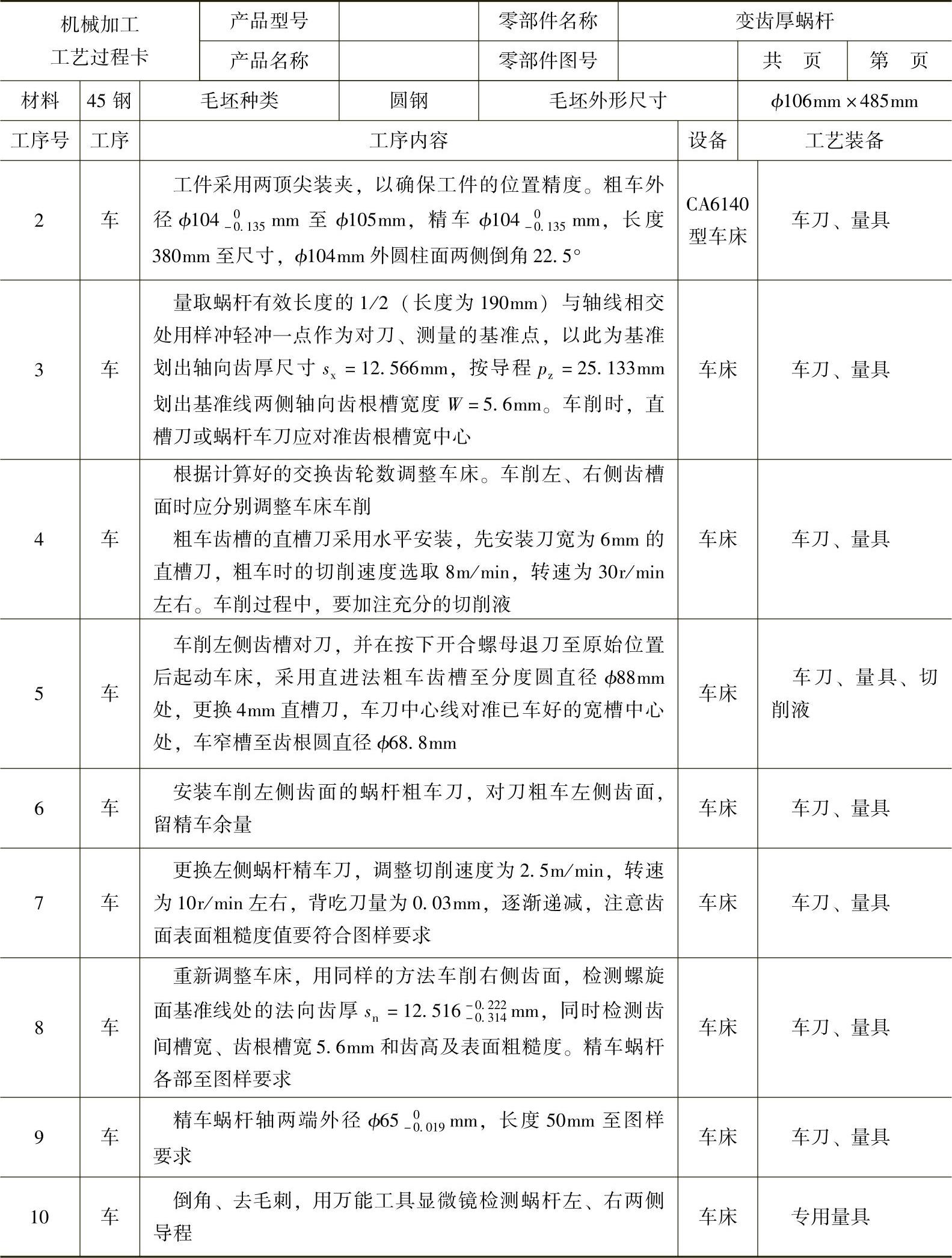

变齿厚蜗杆的车削加工工艺过程见表3-4。

表3-4 变齿厚蜗杆车削加工工艺过程

(https://www.xing528.com)

(https://www.xing528.com)

(续)

特别注意:

1)应根据其左、右侧导程的不同分别调整交换齿轮,左、右侧齿槽面应分别车削。

2)为了保持齿形正确,车削时应把车刀两侧切削刃组成平面装在水平位置上,并与蜗杆轴线在同一水平面内。

3)分别车削左侧齿槽面及右侧齿槽面时,为保证在螺旋面的检查基准线上法向齿厚ss=12.516-0.222-0.314mm,需同时满足在基准线左、右两侧的导程pzL=24.862mm和pzR=25.404mm。关键是要掌握好车削左、右两侧螺旋槽时的起始点,所以在车削螺旋槽时,必须进行划线对刀。

4)为保证对刀位置的正确,工件应装夹在两顶尖之间进行车削,这样每次装卸仍能保证精度。在车直槽及粗、精车两侧齿槽面时,应经常使用对刀量棒对刀。

考核重点解析

复杂螺纹和蜗杆的加工在技师、高级技师理论考核中约占5%,技能考核中占10%,由此可见,本章是考核的重点,但由于复杂螺纹及蜗杆加工技术的不断发展,也对考生提出了更高的要求,需要考生熟知平面螺纹、不等距螺纹、变齿厚蜗杆的加工工艺,掌握其各种交换齿轮、参数的计算方法,掌握车削复杂螺纹装置的应用方法和切削用量的选择方法,熟练操作车床完成复杂螺纹及蜗杆的加工,各项安全措施要落实到位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。