1.工件分粗车和精车

粗车时由于切削余量较大,夹紧力稍大些,变形也相应大些;精车时夹紧力可稍小些,一方面夹紧变形小,另一方面精车时可消除粗车时因切削力过大而产生的变形。

2.合理确定夹紧力的大小、方向和作用点

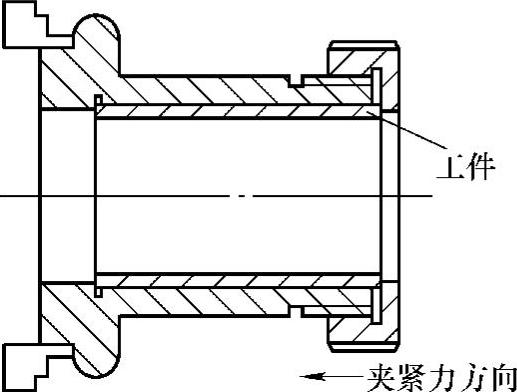

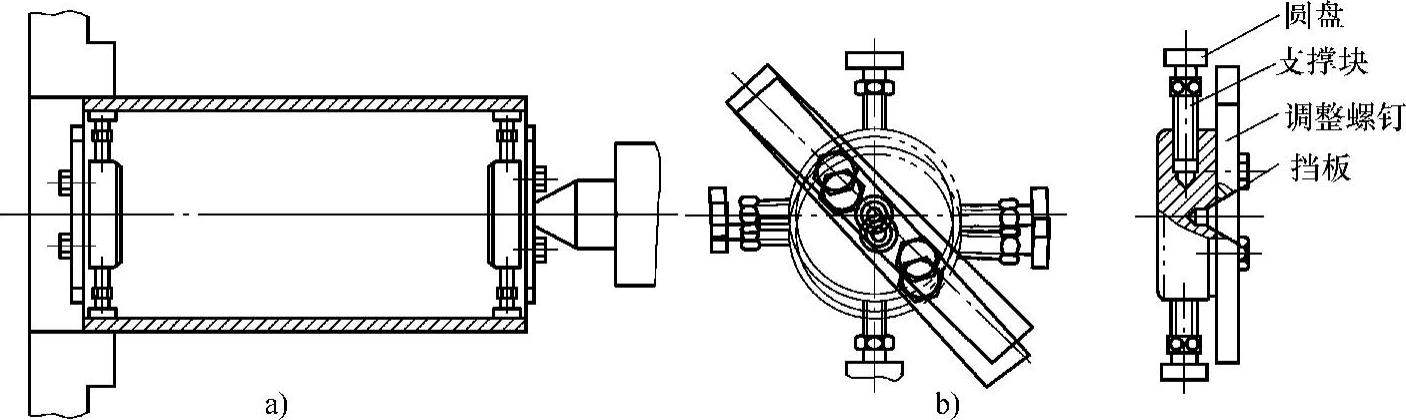

1)夹紧薄壁件时,夹紧力的作用方向应选择在工件能受力及有利于减小夹紧力的部位。例如薄套类零件,其轴向受力状况优于径向,可采用轴向夹紧的方法(见图2-20)。

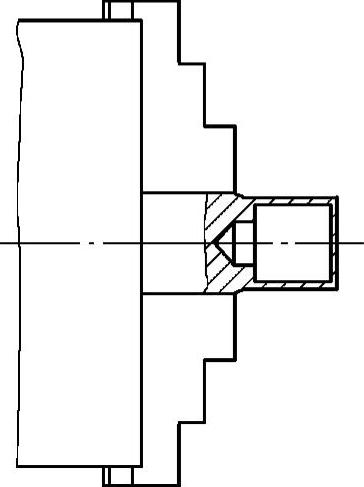

2)为有效防止薄壁件可能出现的变形,确保装夹牢靠,装夹工件时的夹紧力应落在夹具支撑点的对面,并尽可能地接近工件的加工表面。如图2-21所示为用花盘装夹薄壁套的方法,压板压紧的位置即在支撑部位的对面,不仅能有效地防止薄壁套的变形,而且工件装夹稳定牢固。

图2-20 轴向夹紧薄壁套

图2-21 薄壁套的装夹

a)工件 b)工件的装夹

3)当工件的径向和轴向刚性都较差时,应使夹紧力的方向与切削力相一致,目的在于以较小的夹紧力获得较好的夹紧效果。

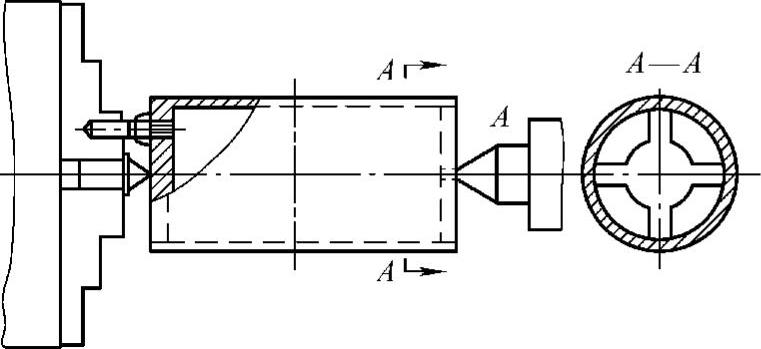

3.采用一次装夹车削薄壁工件

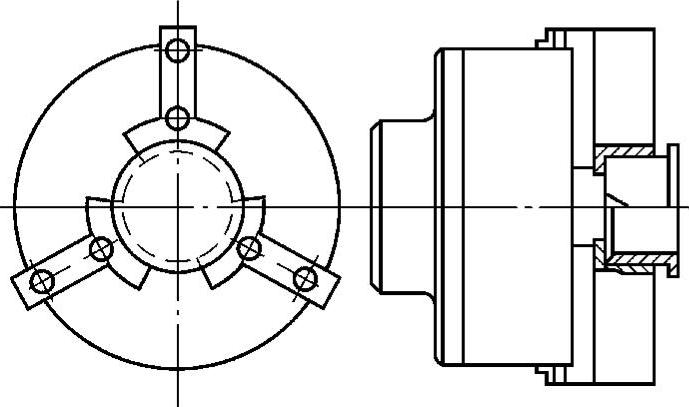

车削尺寸较短小的薄壁工件时,为了保证内外圆的同轴度,避免产生装夹变形,可在自定心卡盘或单动卡盘的一次安装中完成全部加工内容。为使工件的安装刚性不受影响,要控制孔深,即在钻削、粗车内孔时保持该零件所需深度,不宜过深,并在精车前略松卡爪,以减小弹性复原造成的工件变形,见图2-22。

图2-22 一次装夹车削薄壁工件

4.尽量减少切削力(特别是背向力)和切削热,进而减小薄壁工件的变形

(1)合理选用刀具的几何参数

1)宜选用较大的主偏角。增大主偏角可减小主切削刃参加工作的长度,减小背向力及径向力。

2)适当增大副偏角。可以减少副切削刃与工件之间的摩擦,从而降低切削热,有利于减小工件的热变形。

3)前角的选择,应根据切削材料的性能适当增大前角,使车削锋利、切削轻快、排屑顺畅,促使切削力和切削热下降。

4)刃倾角则根据加工性质选择。增大刃倾角可使车刀实际切削前角增大、实际切削刃口圆弧半径减小,对提高刀具的锋利程度有利。同时,通过刃倾角可控制切屑的流动方向,故刃磨卷屑槽时必须保持槽深前后一致,使切屑稳定排出,防止堵塞或拉毛工件已加工表面。

5)后角、刀尖圆弧半径及修光刃,均应选用较小值,以减少工件加工中的振动。

车刀的修光刃一般取0.2~0.3mm,刃口要锋利。但刀尖圆弧半径不可过小,否则将减小刀尖的散热面积。

6)车刀的几何参数可参考以下数据:(https://www.xing528.com)

①外圆精车刀。主偏角κr=90°~93°,副偏角κ′r=15°,后角αo=14°~16°,副后角α′o=15°,前角γo适当增大。

②内孔精车刀。主偏角κr=60°,副偏角κ′r=30°,前角γo=35°,后角αo=14°~16°,副后角α′o=6°~8°,刃倾角λs=5°~6°。

(2)合理选择刀具材料 工件材料的强度、硬度等性能以及化学成分对刀具的耐用度影响很大,若刀具材料选择不当,将很快失去切削性能,使切削力和切削热增加,引起工件变形。

(3)合理选择切削用量 针对薄壁工件刚性差、易变形的特点,车削时应适当降低切削用量。实践证明:切削用量中切削深度对切削力的影响最大;而切削速度对切削热的影响最为显著。因此,车削薄壁工件时减小切削深度,增加进给次数并适当提高进给量是行之有效的方法。

(4)将粗车和精车分开 粗车要求较快地去除工件上的多余材料,产生的切削力、切削热都较大,因而工件的温升加快、变形较大。粗车后工件有自然冷却的时间,而不致使精车时的热变形加剧,对保证质量有利。但精车过程越长,产生的切削热和车床主轴箱传递给工件的热量也越多(尤其是在室温较高的季节),同样会给加工带来不利影响。

5.将工件的局部受力改为均匀受力

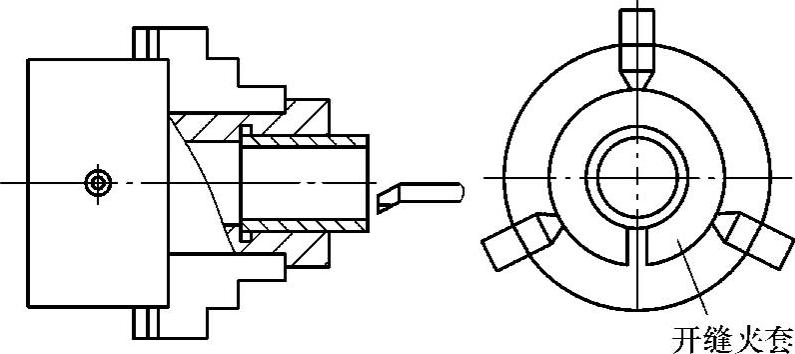

采用自定心卡盘或单动卡盘装夹工件,工件被夹紧时由于局部受力较大而易变形,若将受夹紧力作用的面积加大,使受力均匀且较分散,情况将大为改善。通常采用的夹具有大面软爪、扇形软爪(图2-23)、胀力心轴、开缝夹套(图2-24)、液性塑料定心夹具等,这些夹具与工件的接触面积较大,使夹紧力较均匀地分布在工件上,能防止或减少工件的变形。

6.增加辅助支撑

使用辅助支撑,提高薄壁工件在车削过程中的刚性,既能减少工件的变形,又能减少振动的发生,有利于保证工件的形状精度和表面质量,如图2-25所示。

图2-23 用扇形软爪装夹薄壁套筒

图2-24 开缝夹套装夹薄壁套筒

图2-25 增加辅助支撑装夹薄壁工件

a)装夹方法 b)辅助支撑结构

7.增装工艺加强肋

在工件的装夹部位增装特制的工艺加强肋,使夹紧力作用在加强肋上而减少安装变形,如图2-26所示。

图2-26 增装工艺加强肋以防止安装变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。