1.两种装配方法的组合件

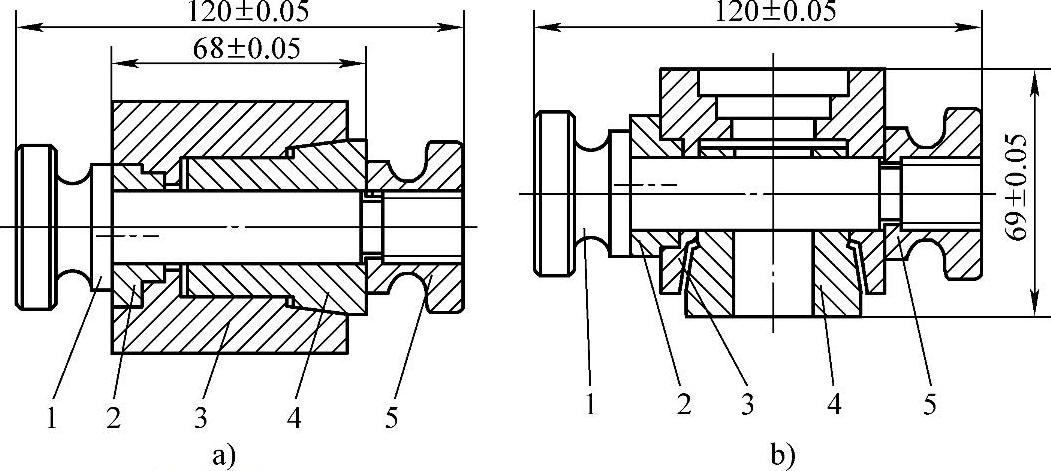

如图2-3所示为用相同零件组成的两种装配方法的套件。

图2-3 相同零件组成的两种装配方法的套件

a)A种装配方式 b)B种装配方式

1—轴 2—偏心套 3—本体 4—锥套 5—螺母

图2-3a中偏心套2、本体3、锥套4均装在轴1上,用螺母5紧固,其中偏心套2、本体3偏心配合,本体3、锥套4锥度和内外圆配合,形成A种装配方式。图2-3b中轴1、偏心套2、本体3、锥套4均为内外圆配合,锥套4上的垂直于零件轴线的孔ϕ20H7与本体3上的ϕ30H7短孔装配形成B种装配方式。组成上述两种装配的零件分别是:轴(图2-4)、偏心套(图2-5)、本体(图2-6)、锥套(图2-7)、螺母(图2-8)。

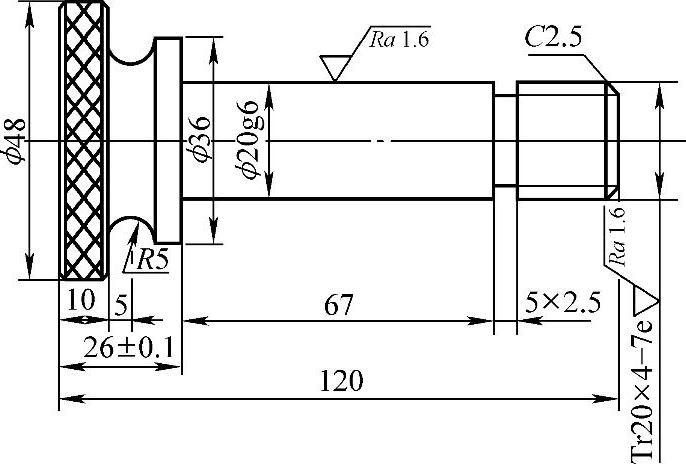

图2-4 轴

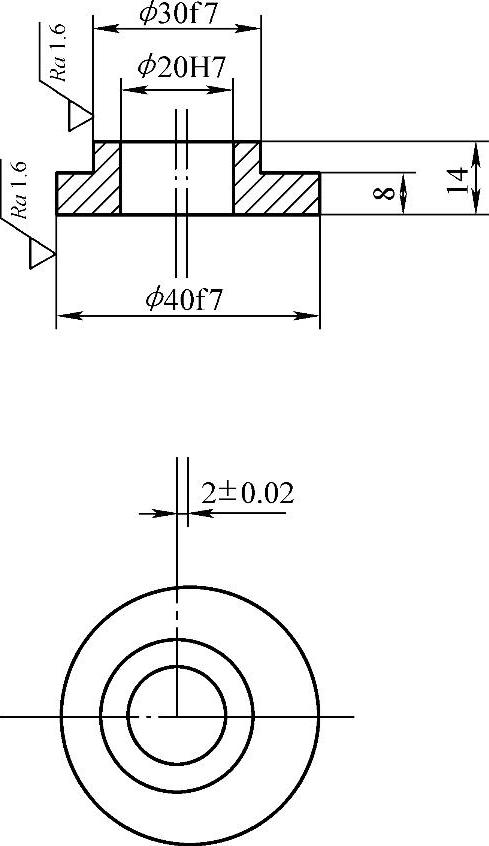

图2-5 偏心套

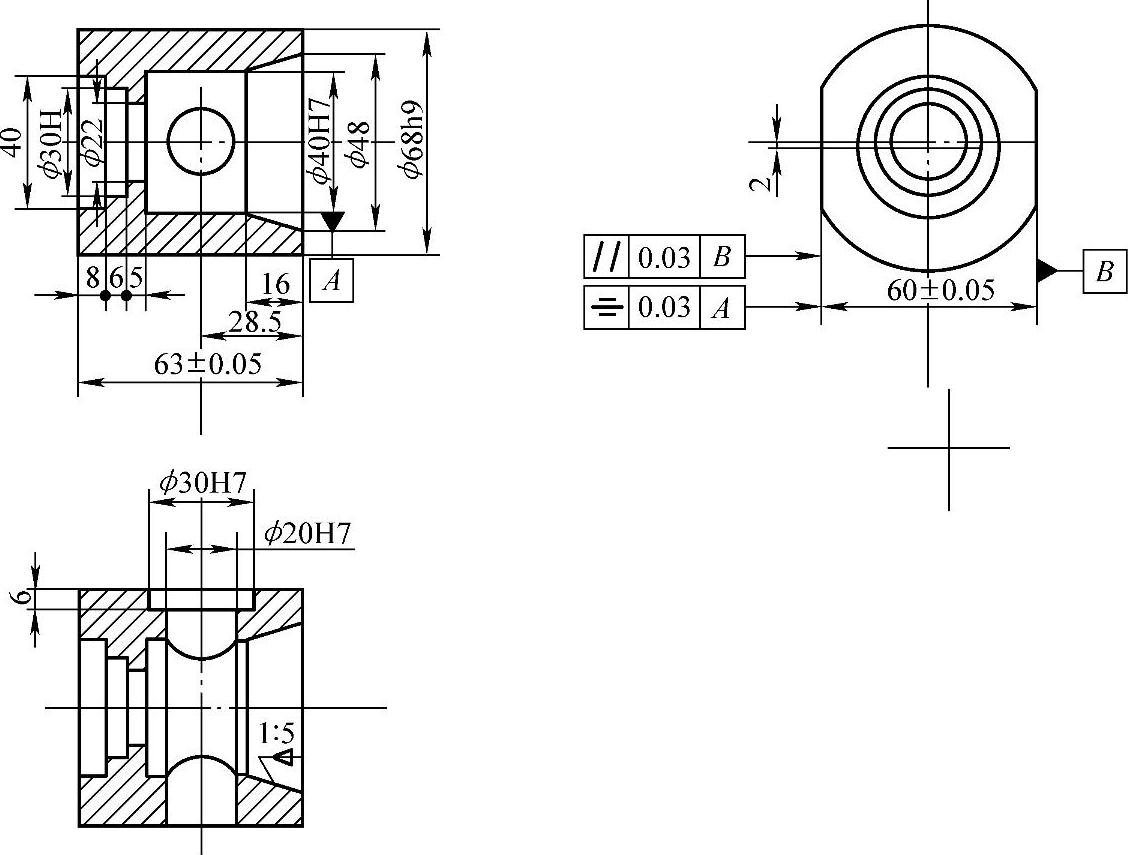

图2-6 本体

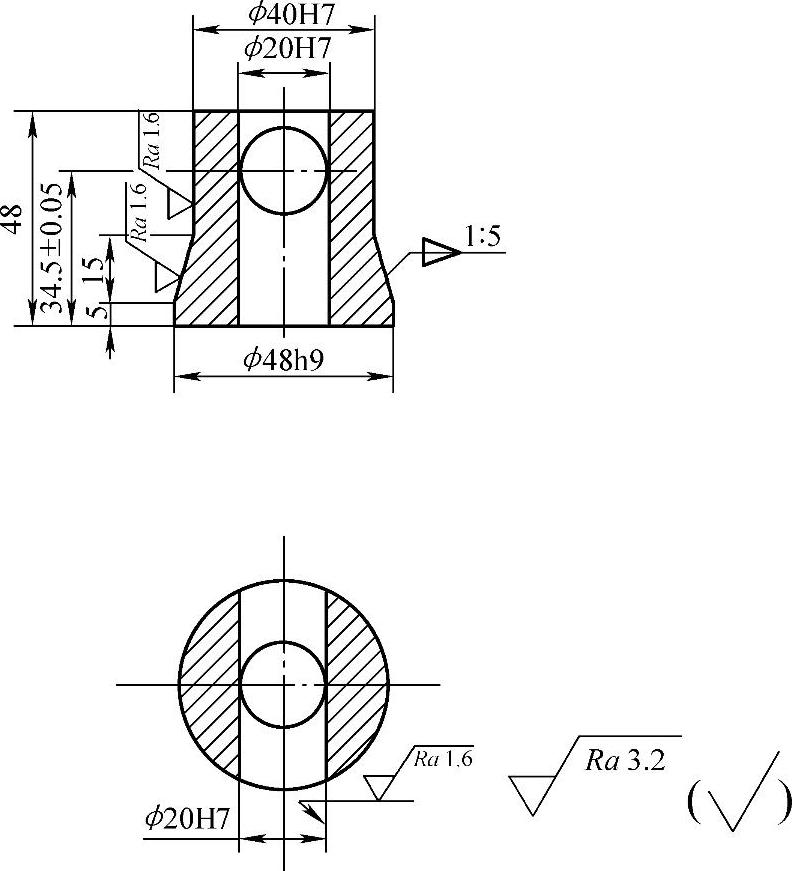

图2-7 锥套

图2-8 螺母

(1)A种装配方式

1)图样技术要求。

①偏心套2、本体3、锥套4均装在轴1上,用螺母5紧固。

②装配后本体3与锥套4的总长为(68±0.05)mm,而且偏心套2外大端面不能凸出本体3端面之外。

③组合件总装后轴1的左端面至螺母5的右端面之间的总长要求为(120±0.05)mm。

2)装配关系。

①偏心套2与本体3通过尺寸ϕ30mm和ϕ40mm配合连接。

②本体3与锥套4通过尺寸ϕ40mm和1∶5的锥面配合连接。

③轴1的外圆ϕ20g6穿过偏心套2(ϕ20H7)、本体3(ϕ22)、锥套4(ϕ20H7),与螺母5的Tr20×4梯形螺纹联接,组成图2-3a所示的装配组合。

3)工艺方法。

①毛坯没有组合使用要求,5个零件可以各自准备毛坯。由于配车、配合和总图尺寸的需要,加工顺序为轴1、锥套4、偏心套2、本体3、螺母5。

②因偏心套2与本体3为偏心装配,两件偏心距应配作一致。偏心套2外大端面不能凸出本体3端面之外。

③根据装配后总图尺寸测量的需要以及本体3、锥套4装配后加工的需要,所有零件的外圆与其内孔要同轴,与其端面要垂直。

④为保证总图尺寸(120±0.05)mm,车削轴1和螺母5上的长度尺寸(26±0.1)mm时,均应按上极限偏差(即26+0.10mm)加工,以便于在试装后精修。

⑤梯形螺纹采用高速钢车刀,粗车刀的刃倾角要适当小于牙型角,刀头宽度要小于牙槽的宽,背前角为10°~15°,背后角为6°~8°,左侧后角为(3°~5°)+φ,右侧后角为(3°~5°)-φ,φ为螺纹升角。

⑥夹持已加工表面时,均应垫铜片。

4)零件的加工工艺。

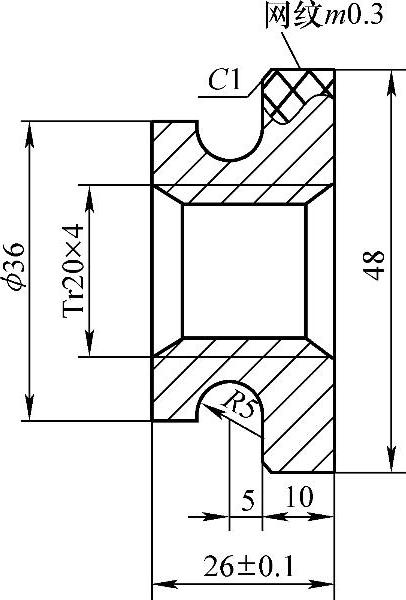

①车削轴1。轴1的车削加工工艺见表2-2。

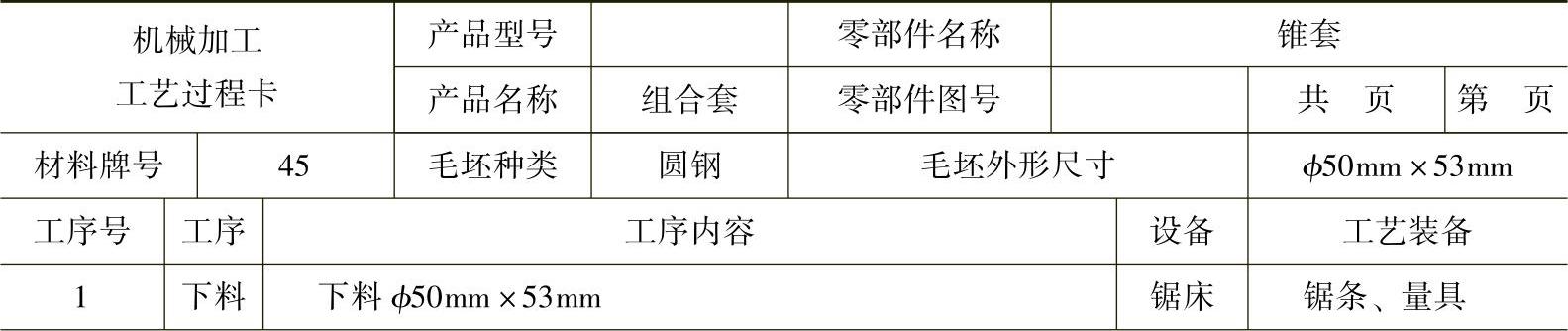

表2-2 轴1的车削加工工艺

特别注意:夹持滚花外圆处车削ϕ20-0.007-0.020mm外圆及梯形螺纹Tr20×4时,要垫铜皮装夹,因夹持部分较短,切削用量应适当;梯形螺纹Tr20×4精车刀要始终保持锋利;滚花网纹m0.3时,在外圆ϕ48mm端面上加顶尖支承。

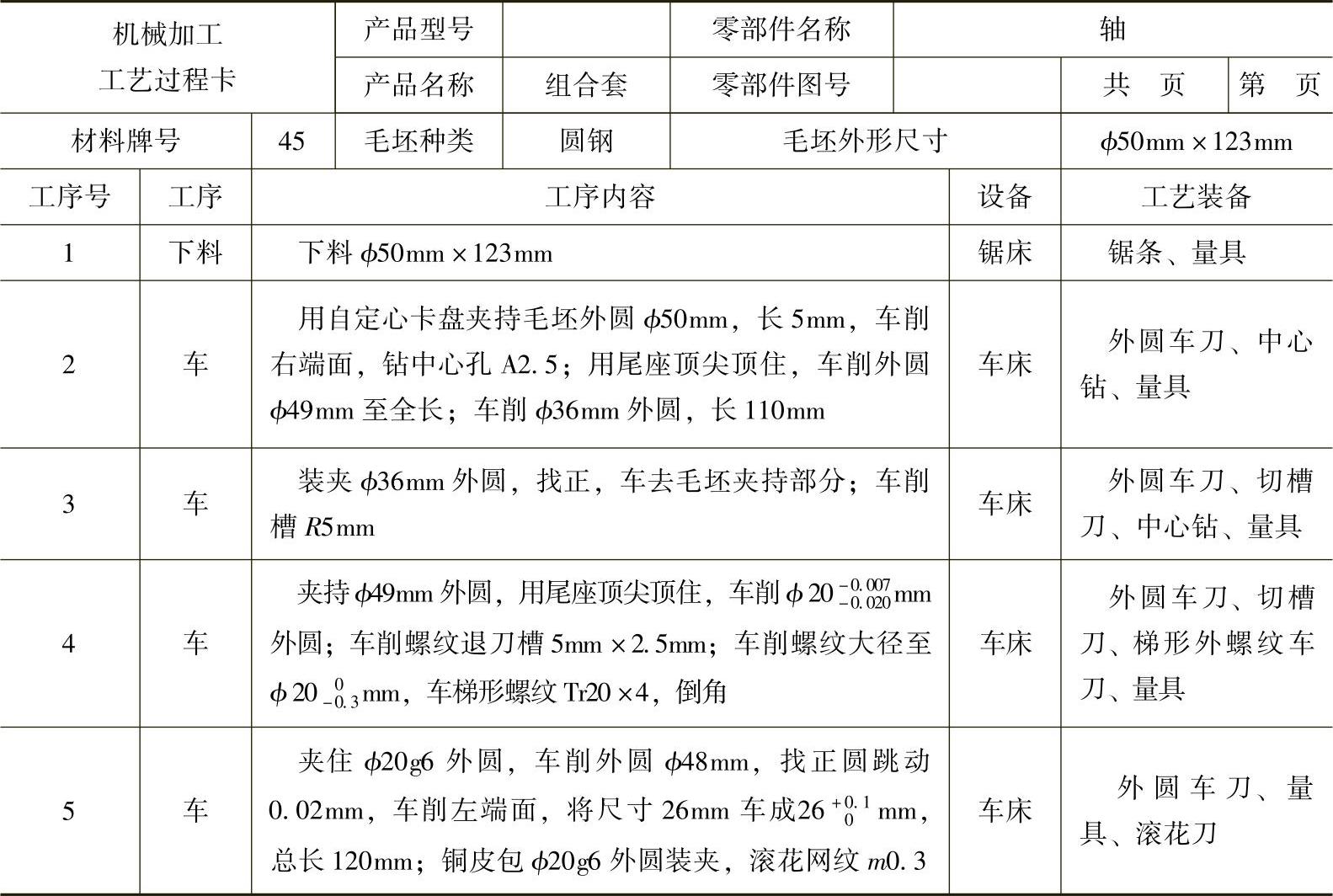

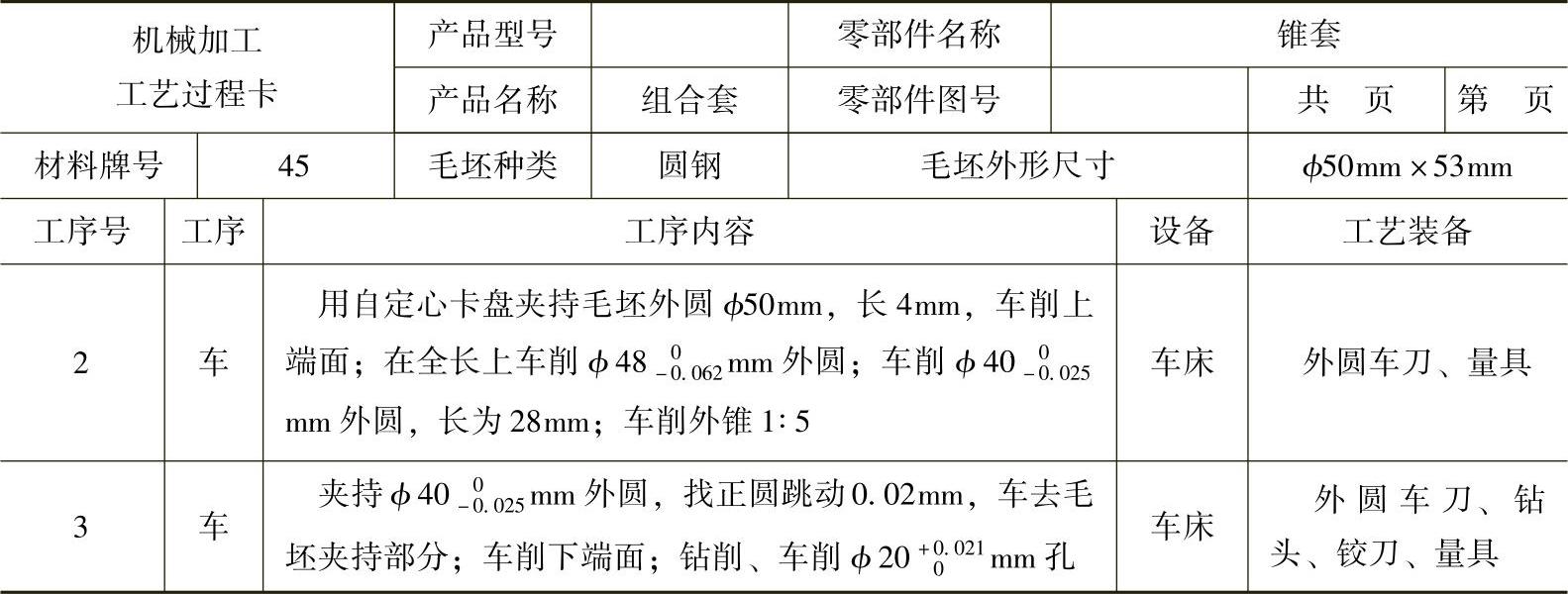

②车削锥套4。锥套4的车削加工工艺见表2-3。

表2-3 锥套4的车削加工工艺

(续)

特别注意:由于夹持工件部分长度较短,车削时应注意切削用量不要过大,以免产生质量问题或事故:ϕ20+0.0210mm孔的加工精度要求高,应特别予以重视。

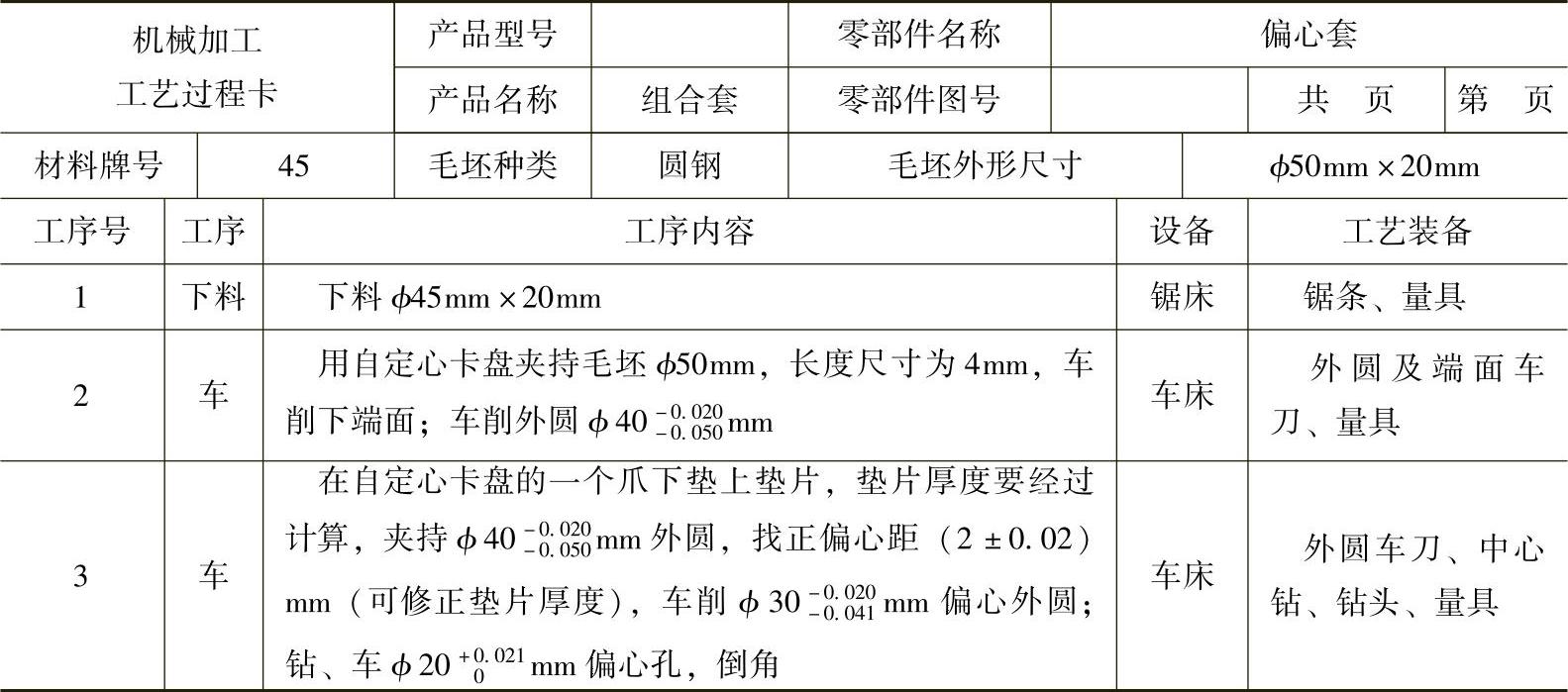

③车削偏心套2。偏心套2的车削加工工艺见表2-4。

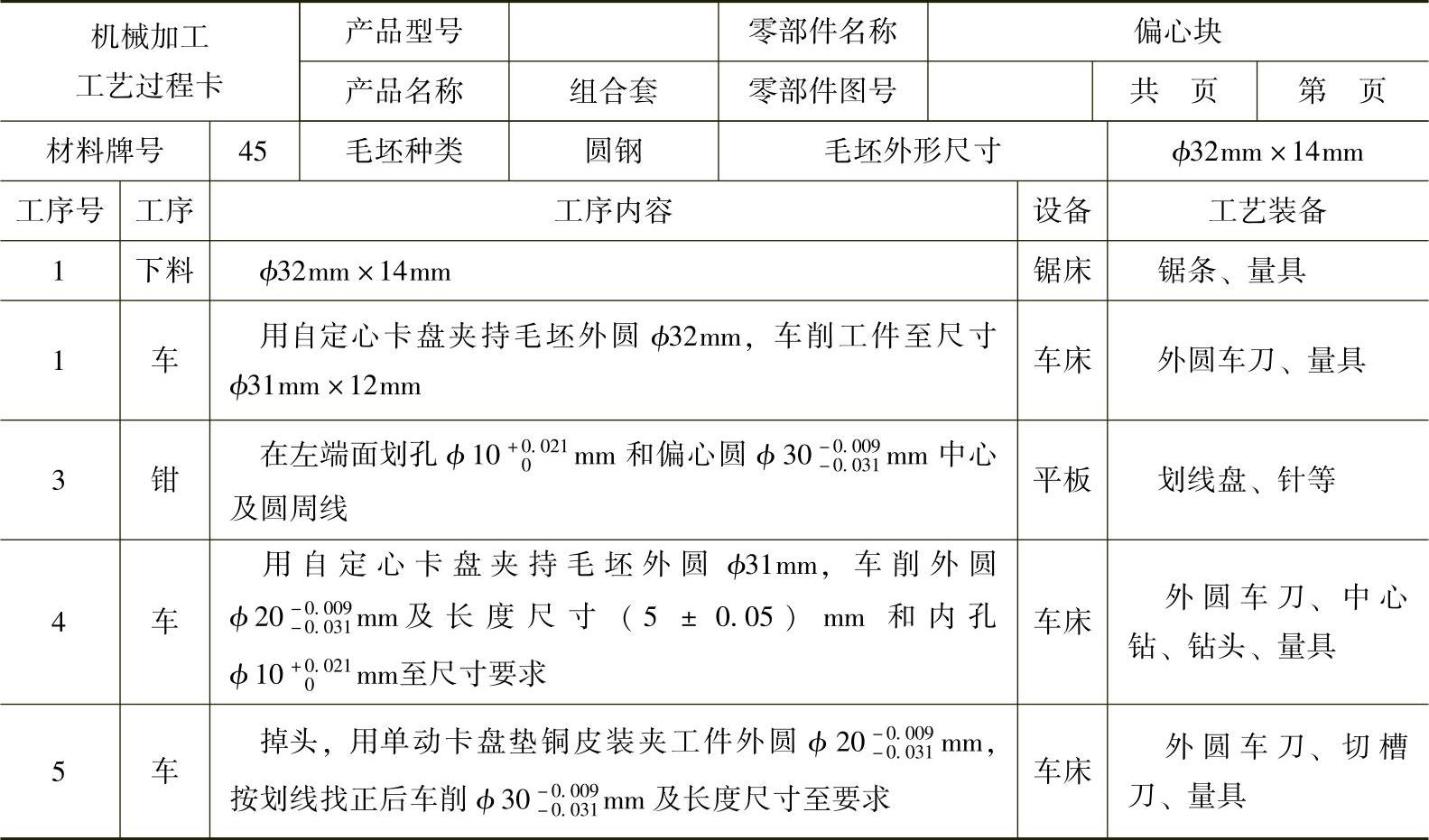

表2-4 偏心套2的车削加工工艺

特别注意:加工偏心用的垫片,最好先试用一下,确保零件的加工精度:ϕ20+0.0210mm孔的加工精度要求高,应特别予以重视。

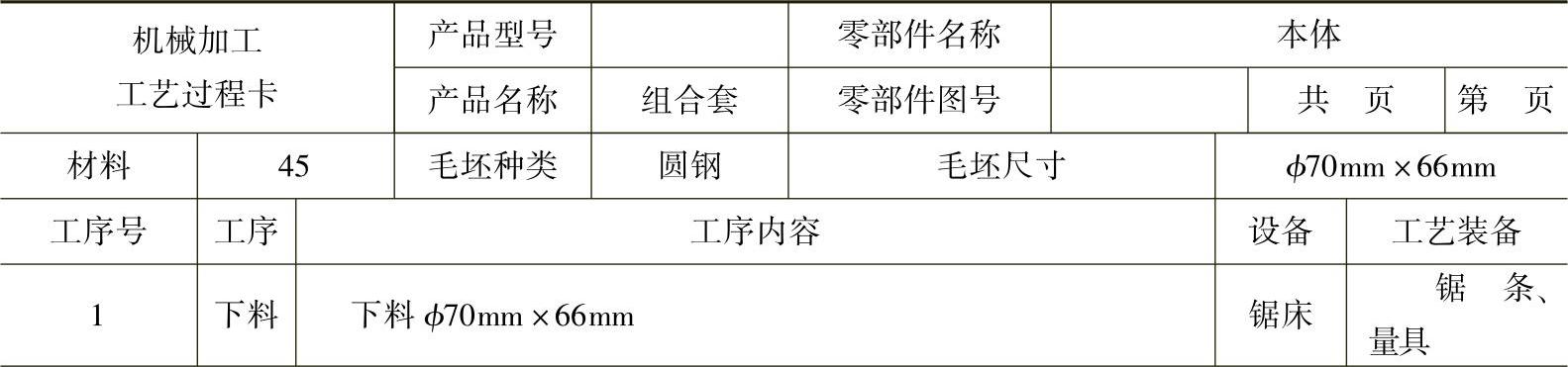

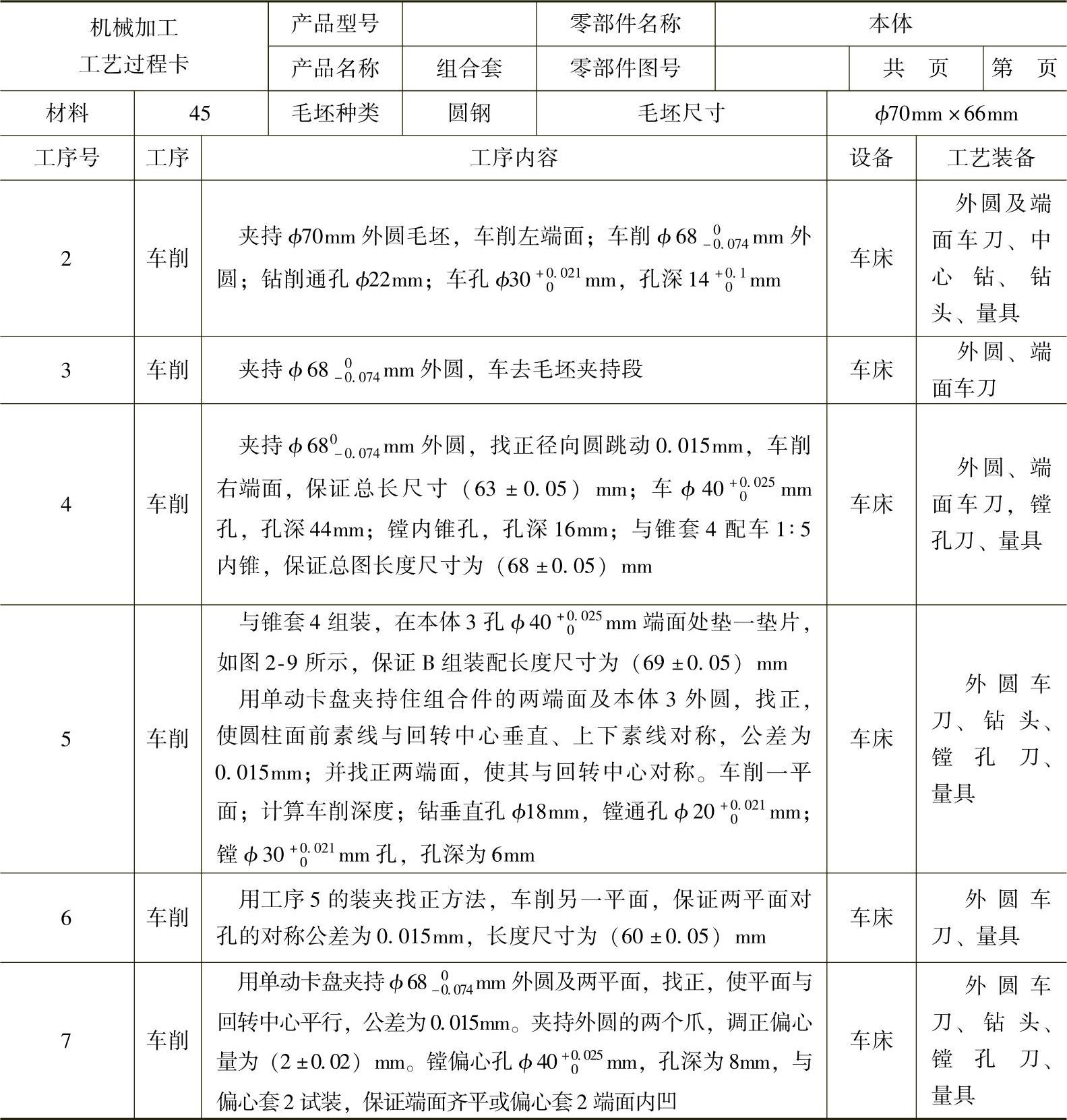

④车削本体3。本体3的车削加工工艺见表2-5。

表2-5 本体3的车削加工工艺

(续)

特别注意:

a.与锥套4配车1∶5内锥,保证A组装配长度尺寸(68±0.05)mm时,由于锥套4与其配合的孔ϕ40+0.0250mm和1∶5外锥已经车削完毕,在转动小滑板车削本体3内锥度时,调整应逐步进行,注意及时配车测量,以防车削过量而无法修正。

b.与锥套4组装,在本体3孔ϕ40+0.0250mm端面处垫一垫片,垫片厚度按图2-9中的公式和实测本体3与锥套4的有关尺寸计算得出,以保证B组装配长度尺寸为(69±0.05)mm。

c.为保证两平面对孔的对称度0.03mm和长度尺寸(60±0.05)mm,在采用正确找正方法的同时,可辅以测量控制两平面车削宽度尺寸的方法,进行车削加工。

d.用单动卡盘夹持ϕ680-0.074mm外圆及两平面车削偏心孔ϕ40+0.0250mm时,夹持外圆的两个卡爪,找正偏心误差应与偏心套2调整时的指示表读数一致。

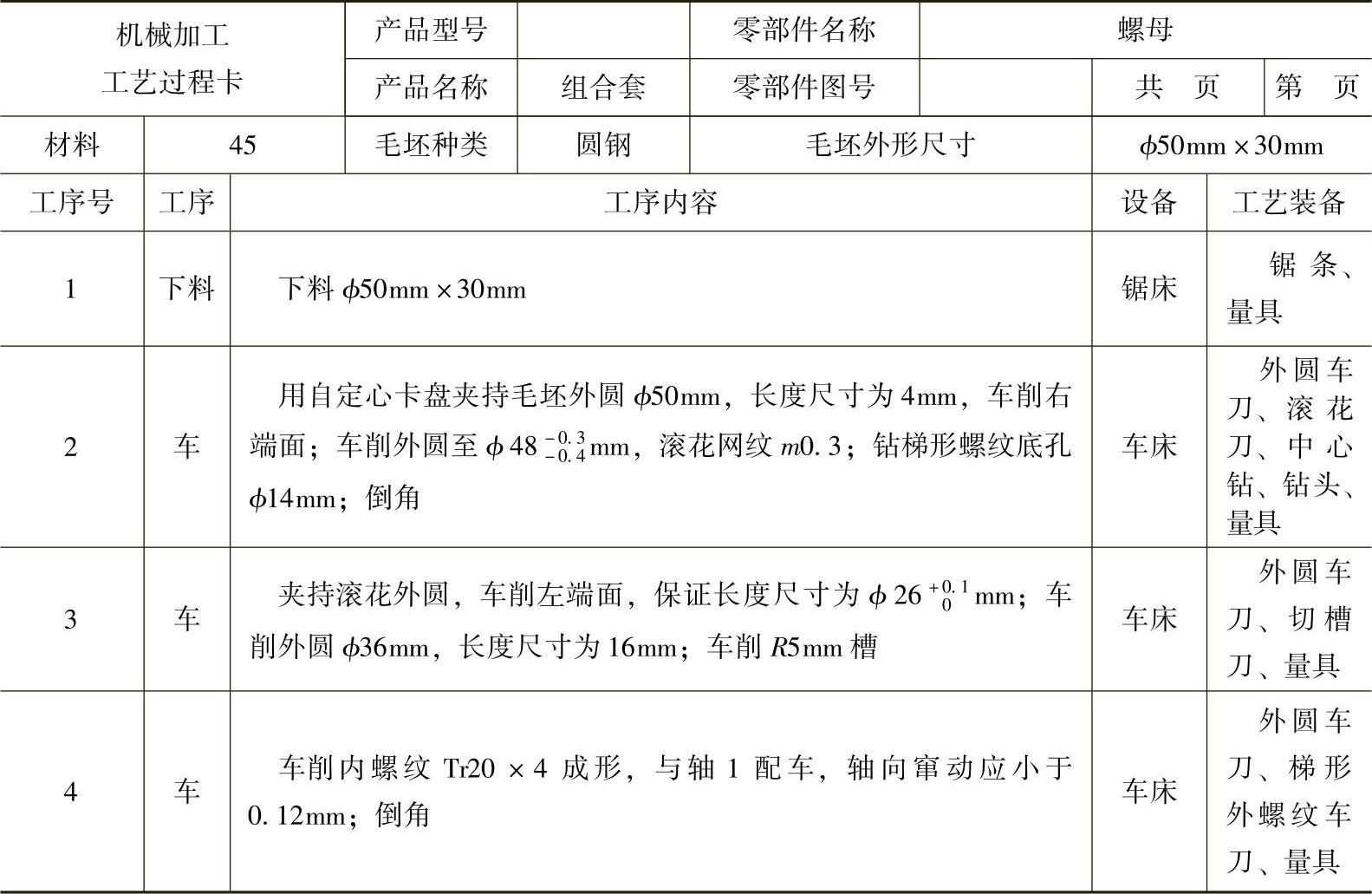

⑤车削螺母5。螺母5的车削加工工艺见表2-6。

表2-6 螺母5的车削加工工艺

特别注意:车削内螺纹Tr20×4时,为保证与轴1配车的轴向窜动小于0.12mm,可从减少螺纹中径尺寸误差、螺纹齿形的半角误差和螺纹整个长度上的螺距累积误差三个方面加以控制。

(2)B种装配方式

1)图样分析。

①与A种装配方式一样,偏心套2、本体3、锥套4均装在轴1上,用螺母5紧固,但轴1穿过的是本体3与锥套4的孔ϕ20H7。

②装配后本体3与锥套4的总长为(69±0.05)mm。

③组合件总装后轴1的左端面至螺母5的右端面之间的总长要求为(120±0.05)mm。

2)装配关系。

①偏心套2与本体3通过尺寸ϕ30mm配合连接。

②本体3与锥套4通过尺寸ϕ40mm和1∶5的锥面配合连接。

③轴1的外圆ϕ20g6穿过偏心套2(ϕ20H7)、本体3上的短孔(ϕ20H7)与螺母5上的Tr20×4梯形螺纹联接,组成图2-3b所示的装配组合。

3)工艺方法。

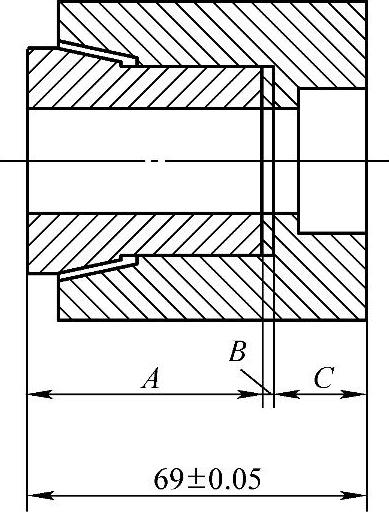

①为保证装配顺利及满足装配要求,与本体3、锥套4轴线垂直的ϕ20H7孔应在两件装配后加工。而且为保证长度尺寸(69±0.05)mm,在锥套4单端面与本体3内端面之间应垫一垫片,如图2-9所示。垫片尺寸按下列公式计算:

B=69mm±0.05mm-A-C

式中 B——垫片厚度(mm);

A——锥套4总长实测尺寸(mm);

C——本体3实测尺寸(mm)。

②根据装配后总图尺寸测量的需要以及本体3、锥套4装配后加工的需要,所有零件的外圆与其内孔要同轴,与其端面要垂直。

③为保证总图尺寸(120±0.05)mm,车削轴1和螺母5上的长度尺寸(26±0.1)mm均应达到26+0.10mm,以便于在试装后精修。

④夹持已加工表面时,均应垫铜片。

图2-9 加装垫片

在完成5个零件加工的基础上,进行两种方式的试装配,如果长度尺寸(120±0.05)mm超差,则要修正端面,直至合格为止。(https://www.xing528.com)

2.五件十字套组合件

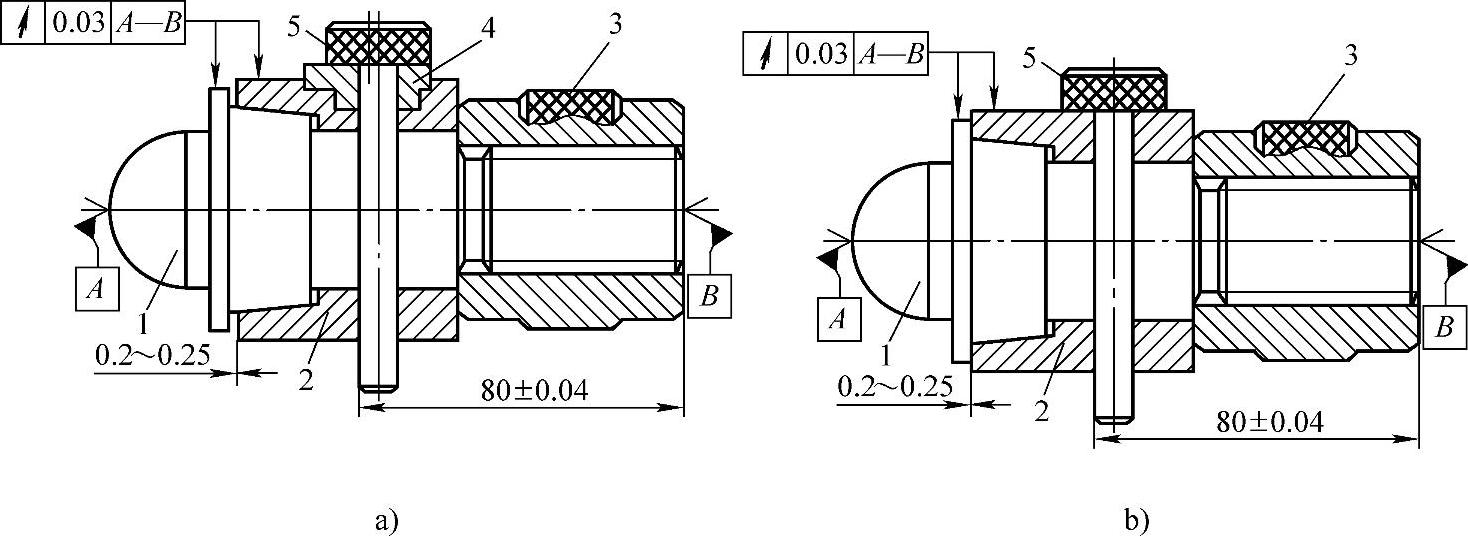

五件十字套组合件如图2-10所示。

图2-10 五件十字套组合件

a)装配方式Ⅰ b)装配方式Ⅱ

1—球头螺杆 2—十字锥套 3—梯形螺母 4—偏心块 5—插销

图2-10a中,组合件共由五个零件组合而成。其中球头螺杆1、十字锥套2为锥度配合,球头螺杆1、梯形螺母3为梯形螺纹配合,球头螺杆1与插销5和偏心块4与插销5均为孔配合,偏心块4与十字锥套2为偏心配合,从而形成第Ⅰ种装配方式。图2-10b中的球头螺杆1、十字锥套2为锥度配合,球头螺杆1、梯形螺母3为梯形螺纹配合,球头螺杆1与插销5为孔配合,从而形成第Ⅱ种装配方式。

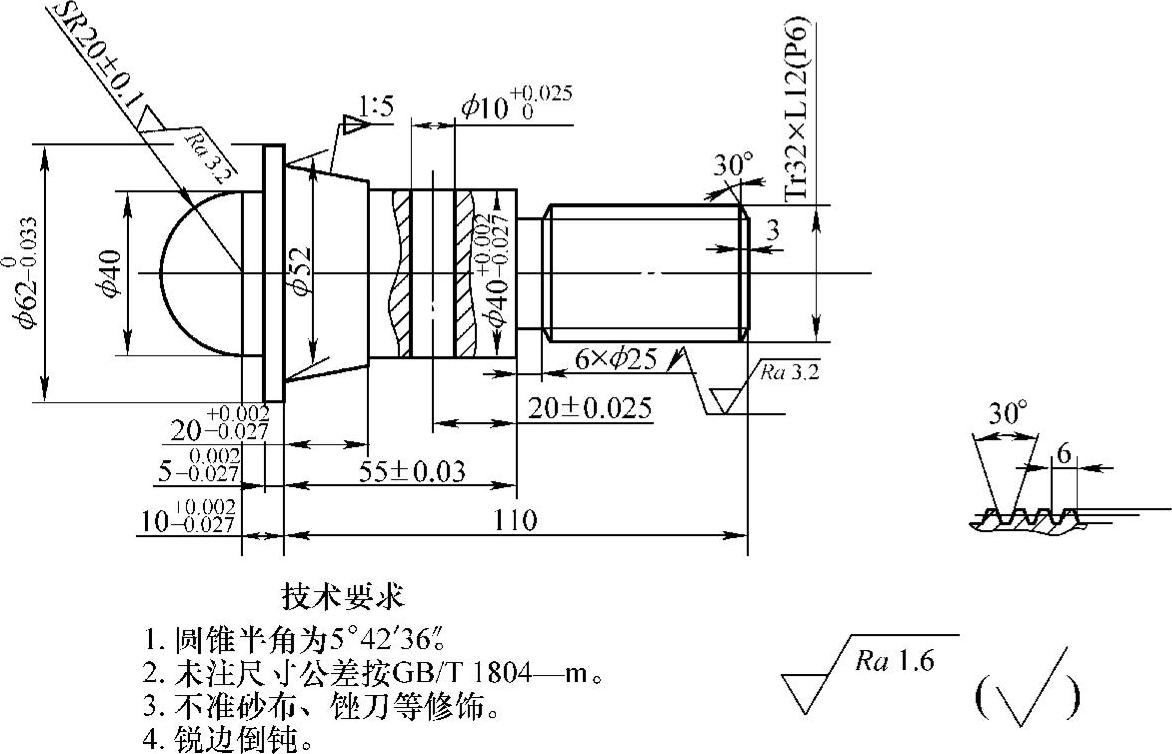

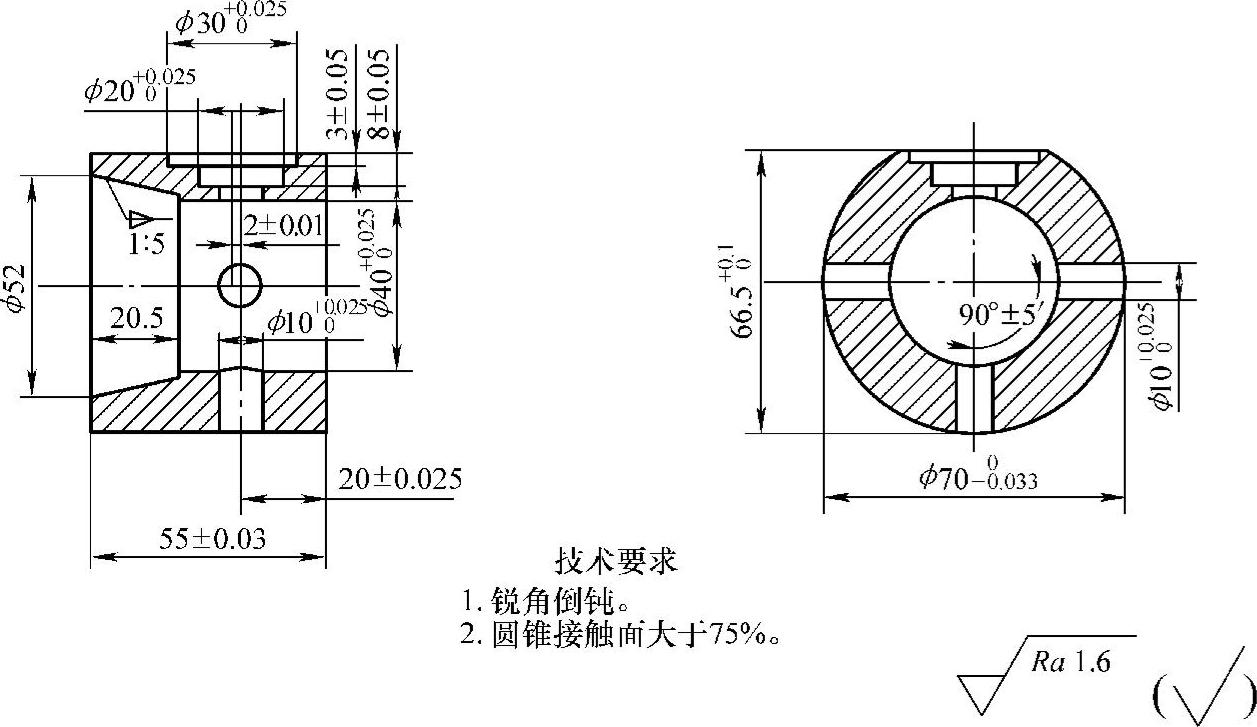

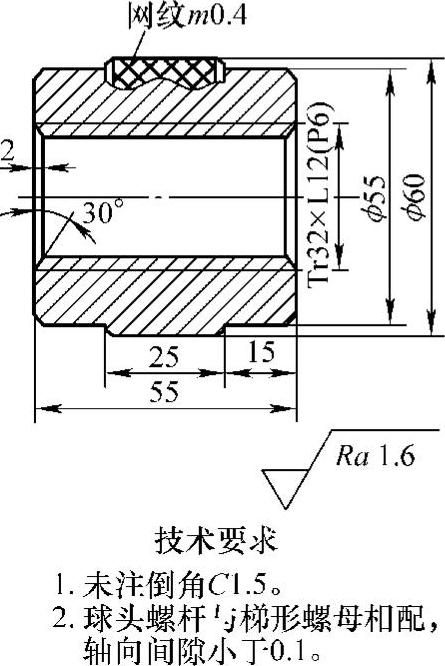

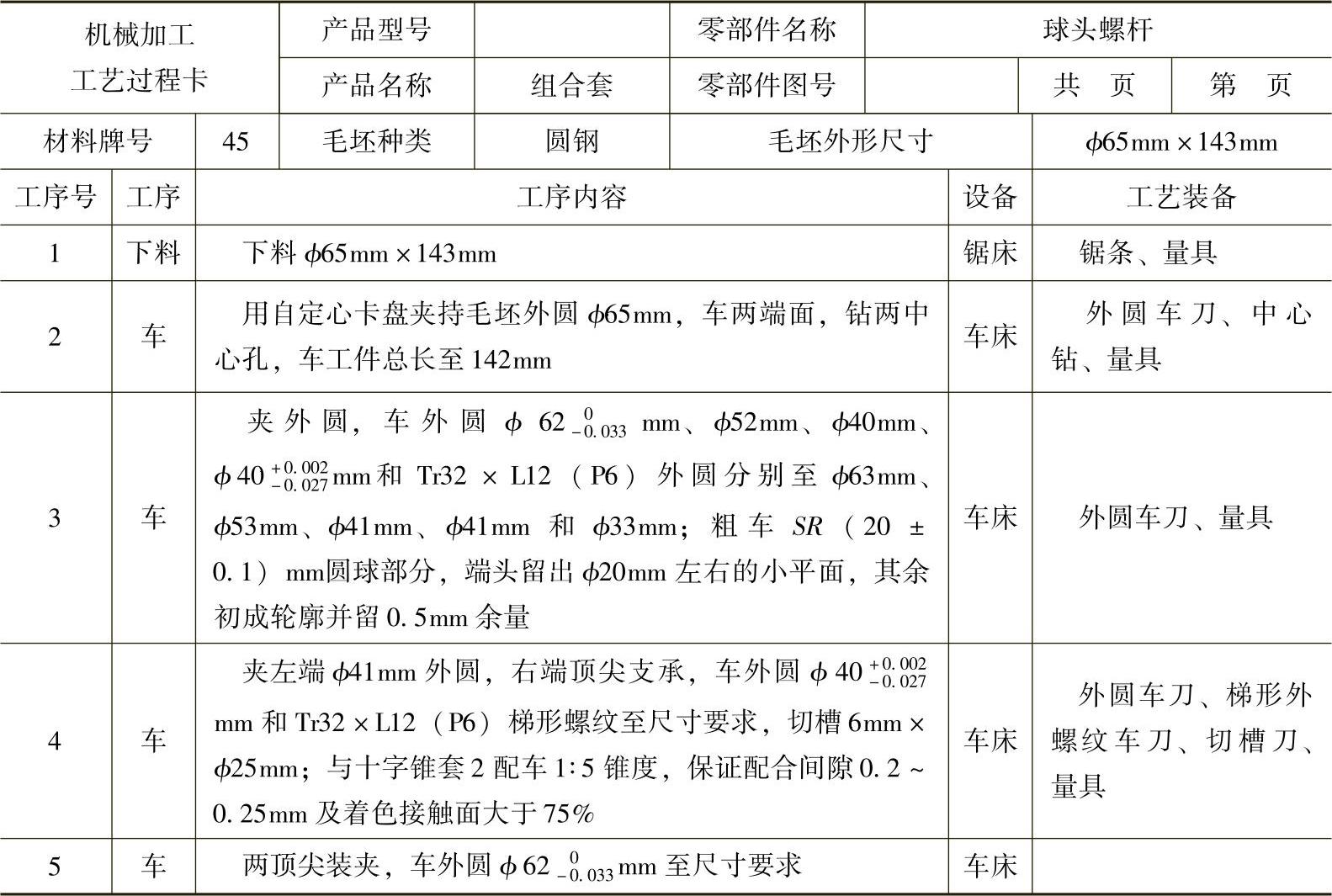

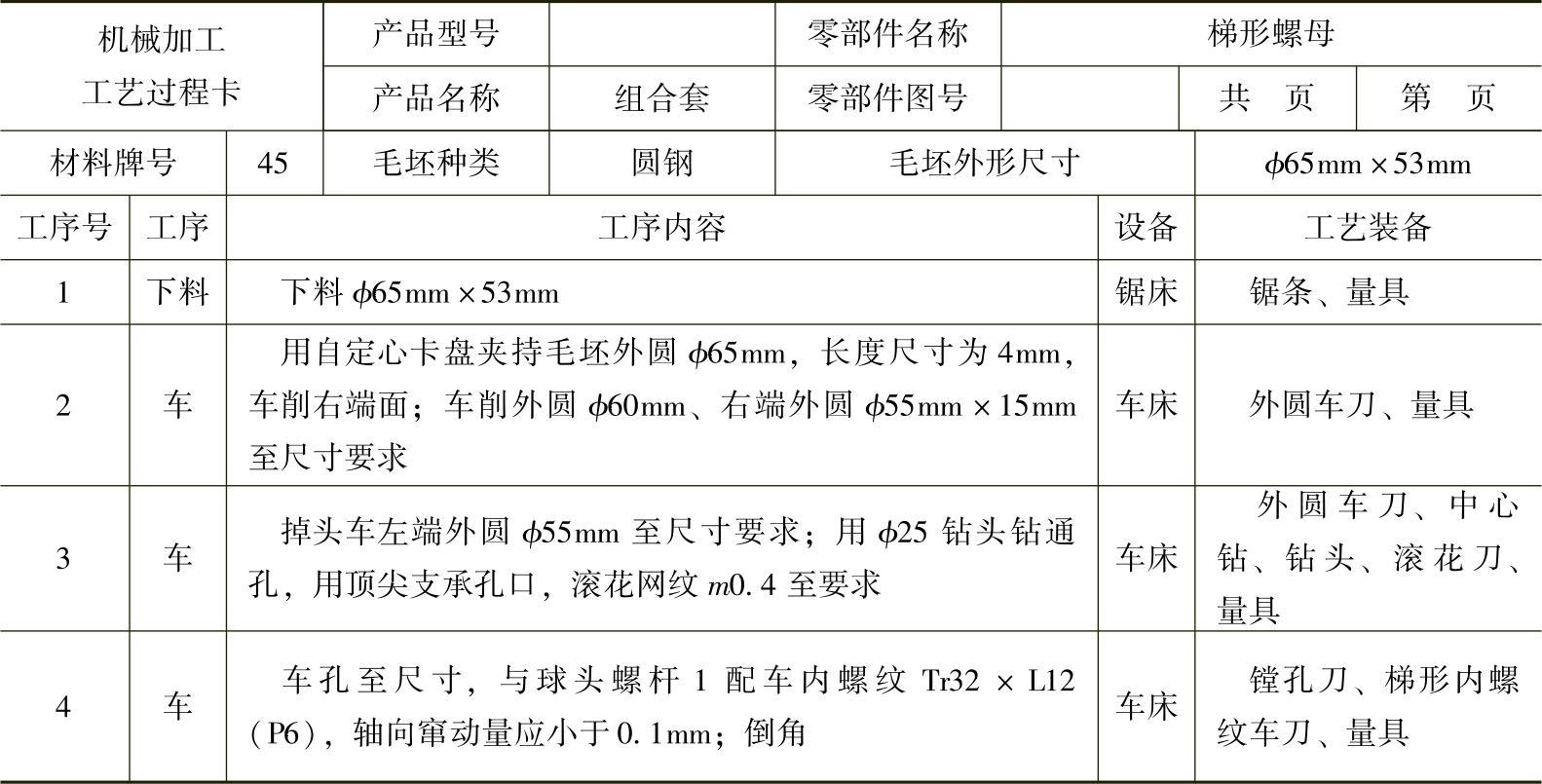

组成上述两种装配的零件分别是:球头螺杆(图2-11)、十字锥套(图2-12)、梯形螺母(图2-13)、偏心块(图2-14)、插销(图2-15)。

图2-11 球头螺杆

图2-12 十字锥套

图2-13 梯形螺母

图2-14 偏心块

图2-15 插销

(1)第Ⅰ种装配方式的组合件

1)图样技术要求。

①装配后球头螺杆1与梯形螺母3的轴向间隙小于0.1mm,右端面至插销5素线的总长为(80±0.04)mm。

②组装后十字锥套2左端面与球头螺杆1ϕ620-0.033mm外圆右端面之间的间隙为0.2~0.25mm。

③球头螺杆1、十字锥套2锥度配合接触面大于75%。

2)装配关系。

①球头螺杆1、十字锥套2通过1∶5的锥度配合。

②球头螺杆1、梯形螺母3通过T32×L12(P6)梯形螺纹配合。

③球头螺杆1与插销5和偏心块4与插销5均通过ϕ10+0.0250mm的孔配合。

④偏心块4与十字锥套2通过偏心ϕ20+0.0250mm的孔配合。

3)工艺方法。

①考虑组装后配合和总图尺寸的需要,加工顺序确定为十字锥套2、球头螺杆1、梯形螺母3、偏心块4、插销5,五个零件可以各自准备毛坯。

②因十字锥套2与偏心块4为偏心装配,两件偏心距应配作一致。偏心块4外大端面凸出十字锥套2上平面。

③球头螺杆1和十字锥套2上ϕ10+0.0250mm孔的车削在组装后进行。

④为保证右端面至插销5素线的长为(80±0.04)mm的装配要求,在车削梯形螺母3时,应保证其右端面至插销5素线的长要大于(80±0.04)mm,以便于在组装后进行精车。

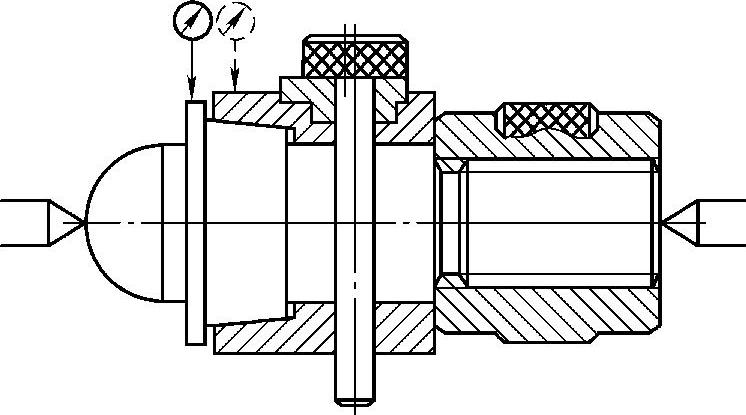

⑤在组装好球头螺杆1、十字锥套2、梯形螺母3后,用两顶尖装夹,以球头螺杆1外圆ϕ620-0.033mm进行找正,保证找正误差在0.01mm以内,然后精车十字锥套2的ϕ700-0.033mm外圆。

⑥夹持已加工表面时均应垫铜片。

4)零件的加工工艺。

①十字锥套2的车削加工工艺,见表2-7。

表2-7 十字锥套2的车削加工工艺

特别注意:车削ϕ700-0.033mm外圆部分、内孔ϕ40+0.0250mm和1∶5锥度时,要一次装夹完成,以保证较高的同轴度;车削尺寸66.5+0.10mm时,要注意找正外圆ϕ700-0.033mm素线与车床主轴的垂直度在0.01mm以内;找正上、下素线对称,公差为0.015mm。

②球头螺杆1的车削加工工艺,见表2-8。

表2-8 球头螺杆1的车削加工工艺

特别注意:梯形螺纹Tr32×L12(P6)精车刀要始终保持锋利;车1∶5锥度时,为保证与十字锥套2的配合间隙0.2~0.25mm,小滑板的转动角度应控制在大于或等于1∶5锥角;SR(20±0.1)mm圆球车刀应始终保持锋利。

③梯形螺母3的车削加工工艺,见表2-9。

表2-9 梯形螺母3的车削加工工艺

特别注意:为保证与球头螺杆1配车的轴向间隙小于0.1mm,可从减少螺纹中径尺寸误差、螺纹齿形的半角误差和螺纹整个长度上的螺距累积误差三个方面加以控制;梯形螺纹Tr32×L12(P6)精车刀要始终保持锋利;滚花网纹m0.4时,用顶尖支承孔口。

④偏心块4的车削加工工艺,见表2-10。

表2-10 偏心块4的车削加工工艺

特别注意:用单动卡盘垫铜皮装夹工件外圆ϕ20-0.009-0.031mm找正ϕ30-0.009-0.031mm的偏心距时,用百分表找正,控制在0.01mm以内。

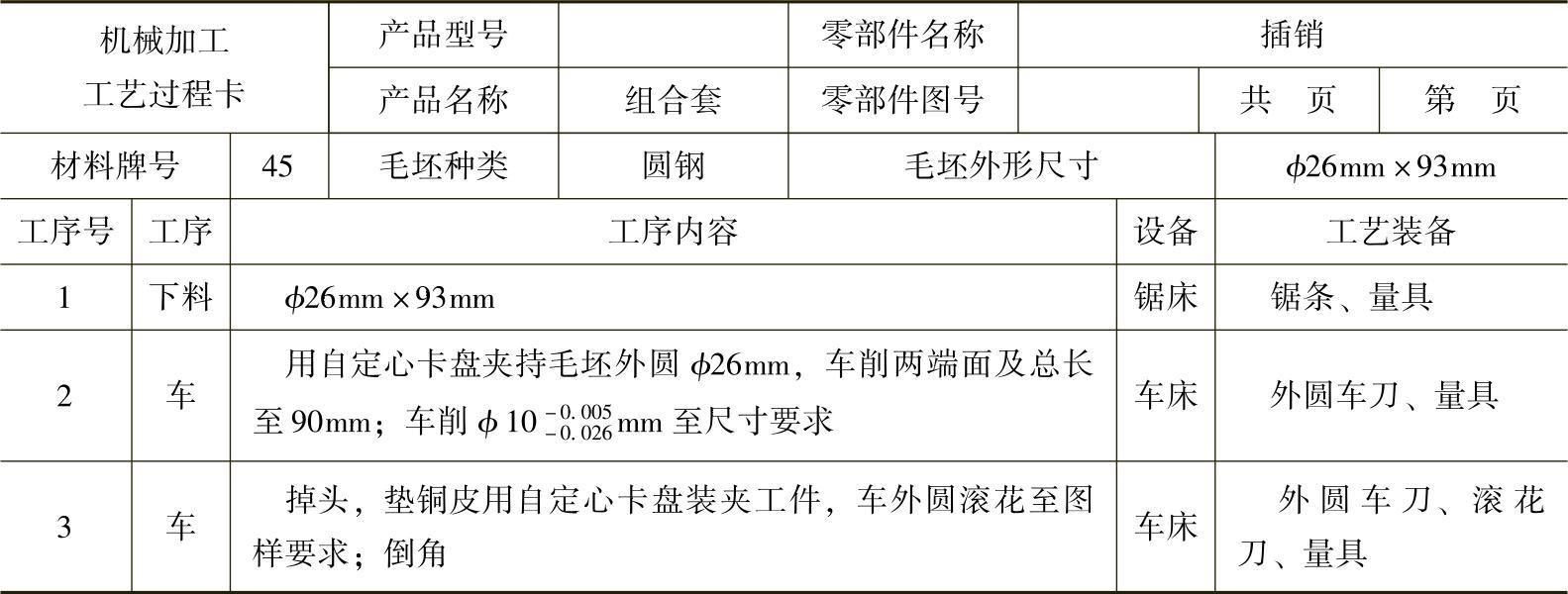

⑤插销5的车削加工工艺,见表2-11。

表2-11 插销5的车削加工工艺

特别注意:滚花时注意切削用量不要过大,以免将工件顶变形。

5)组合件的加工及检测。

①组合件的加工。在完成零件的上述加工后,将球头螺杆1、十字锥套2和梯形螺母3组装好后,用单动卡盘装夹组合件。首先把十字锥套2的偏心孔ϕ30+0.0250mm放在前面,两卡爪装夹球头螺杆1的两端,另外两个卡爪装夹十字锥套2,找正与偏心孔ϕ30+0.0250mm轴线垂直处的外圆找正,使十字锥套266.5+0.10mm处的平面与回转中心垂直,ϕ700-0.033mm素线上、下对称,公差为0.01mm,并找正球头螺杆1的两端面,使其与回转中心对称;然后按十字锥套2上的划线找正ϕ10+0.0250mm、ϕ20+0.0250mm和偏心孔ϕ30+0.0250mm三孔中心线及圆周线,先钻、铰ϕ10+0.0250mm孔,再钻、镗ϕ20+0.0250mm孔,最后车削偏心孔ϕ30+0.0250至尺寸要求。

将所有零件进行组装,测量右端面至插销5素线的长度(80±0.04)mm,如不符合要求进行修整加工,直至合格为止。用单动卡盘装夹组合件,精车SR(20±0.1)mm圆球部分至要求。

②组合件的检测。组合件右端面至插销5素线的长度尺寸(80±0.04)mm由于公差不是很严格,可用游标深度卡尺测量。方法是将组合件垂直放置在平板上且固定好,用游标深度卡尺直接量取即可;球头螺杆1与十字锥套2的配合间隙0.2~0.25mm,用塞尺进行检查测量;球头螺杆1中的ϕ620-0.033mm外圆、十字锥套2的66.5+0.10mm尺寸轮廓线相对于A—B公共轴线的跳动公差0.03mm,可用图2-16所示的方法进行打表测量。用两顶尖装夹组合件,将指示表分别置于球头螺杆1和十字锥套2的检测表面上,记录指示表的读数值即可。

图2-16 组合件圆跳动的检测

(2)第Ⅱ种装配方式的组合件

1)图样技术要求。

①装配后球头螺杆1与梯形螺母3的轴向间隙小于0.1mm,右端面至插销5素线的总长为(80±0.04)mm。

②组装后十字锥套2左端面与件1ϕ620-0.033mm外圆右端面之间的间隙为0.2~0.25mm。

③球头螺杆1与十字锥套2锥度配合接触面大于75%。

2)装配关系。

①球头螺杆1与十字锥套2通过1∶5的锥度配合。

②球头螺杆1与梯形螺母3通过T32×L12(P6)梯形螺纹配合。

③球头螺杆1与插销5通过ϕ10+0.0250mm的孔轴配合。

④十字锥套2与插销5通过ϕ10+0.0250mm的孔轴配合。

3)工艺方法。

①考虑组装后配合和总图尺寸的需要,加工顺序确定为十字锥套2、球头螺杆1、梯形螺母3、件4、插销5,五个零件可以各自准备毛坯。

②球头螺杆1和十字锥套2上ϕ10+0.0250mm孔的车削,在组装后进行。

③为保证右端面至插销5素线的长为(80±0.04)mm的装配要求,在车削梯形螺母3时,应保证其右端面至插销5素线的长度要大于(80±0.04)mm,以便于在组装后精车尺寸(80±0.04)mm。

④夹持已加工表面时,均应垫铜片。

⑤十字锥套2ϕ10+0.0250mm孔的加工,在球头螺杆1、十字锥套2和梯形螺母3组装好后进行,用单动卡盘装夹组合件。将划好线的ϕ10+0.0250mm孔一面放在前面,两卡爪装夹球头螺杆1的两端,另外两个卡爪装夹十字锥套2的66.5+0.10mm尺寸,进行找正。使十字锥套2的66.5+0.10mm尺寸线与回转中心垂直、ϕ700-0.033mm素线上下对称,公差为0.01mm,并找正球头螺杆1的两端面,使其与回转中心对称;然后按十字锥套2上的划线找正ϕ10+0.0250mm孔中心线及圆周线,钻、铰ϕ10+0.0250mm孔至尺寸要求。

⑥将所有零件进行组装,测量右端面至插销5素线的长度(80±0.04)mm,如不符合要求进行修整加工,直至合格为止。

⑦四爪装夹组合件,精车SR(20±0.1)mm圆球部分至要求。

第Ⅱ种装配方式组合件的检测与第Ⅰ种装配方式组合件的检测,项目及方法相同,故不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。