1.圆度检验

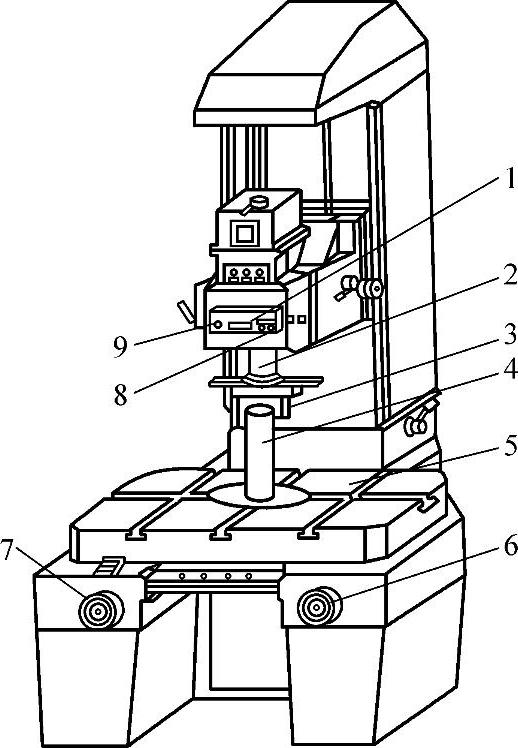

两支承轴颈的圆度0.005mm,用转轴式圆度仪测量。转轴式圆度仪如图1-23所示。测量时,将工件4放在工作台5上,用手轮6、7调整工作台,使被测工件轴线与主轴2的轴线初步对准,再用微调手柄8、9微调。径向移动传感器3,使测头与工件被测部位接触。开动主轴电动机,传感器绕被测工件旋转一周的过程中,即可测出被测工件被测截面上的半径变化量,放大后的变化量指示在对心表1上,或将变化量记录在记录纸上。

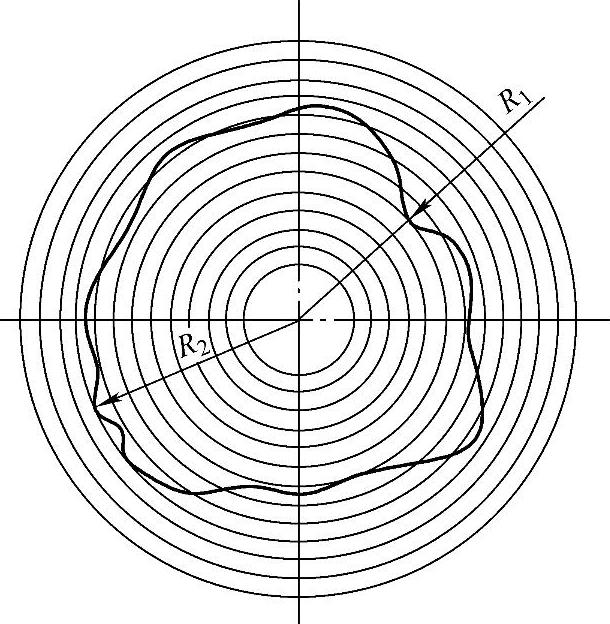

圆度记录纸记录各点放大后的半径变化量,为消除可能存在的偏心,用同心圆样板读出被测工件圆度误差值,如图1-24所示。先在同心圆样板上找出记录图形的内接圆,再找出最高点的外切圆,根据放大倍率和半径差,即可计算误差值。若放大倍率为10000,记录纸每格间距为2mm,记录纸每格示值为2mm/10000=0.0002mm=0.2μm,图中R2-R1=4格,圆度误差为0.2μm×4=0.8μm。

图1-23 转轴式圆度仪

1—对心表 2—主轴 3—传感器 4—工件 5—工作台 6、7—手轮 8、9——微调手柄

图1-24 被测工件圆度误差

2.尺寸精度检验

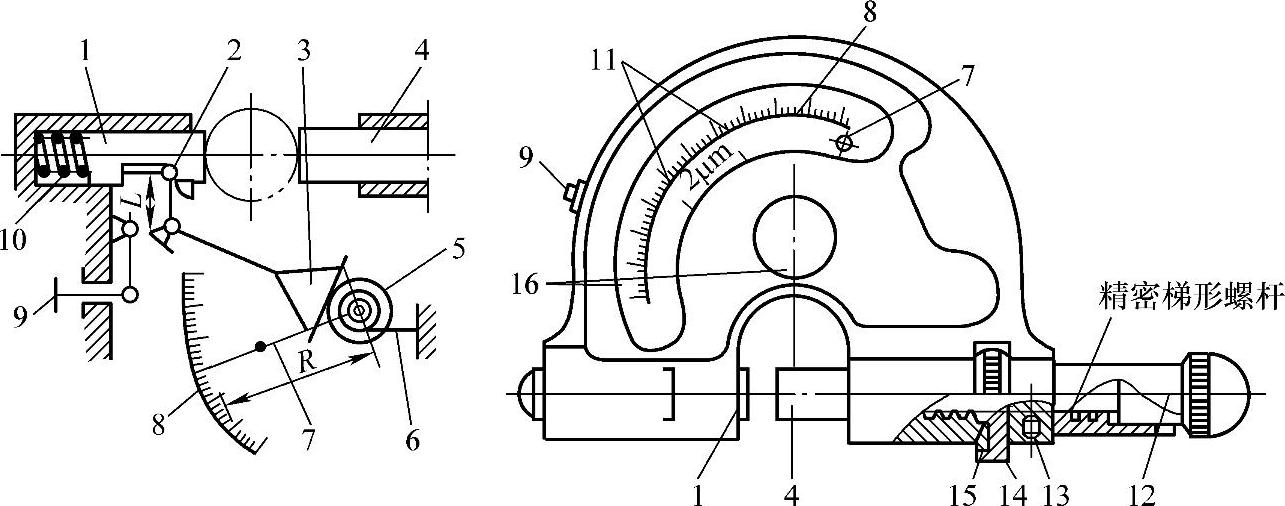

(1)外圆尺寸检验 根据公差等级,选用外径千分尺或杠杆卡规测量。公差为0.01mm及以上的尺寸可用外径千分尺测量,公差在0.01mm之内的尺寸要用杠杆卡规测量。杠杆卡规是利用杠杆齿轮传动放大原理制成的量具,如图1-25所示。当活动砧1移动时,通过杠杆2、扇形齿轮3,带动小齿轮5和装在同轴上的指针7转动,在刻度盘8上指示出活动砧1的移动量。测量前,先旋松套管12,按被测工件尺寸,把量块放入活动砧1和可调砧4之间,然后转动滚花螺母14,使指针7对准刻度盘零位,最后旋紧套管12,固定可调砧4。

检验时,沿被测外圆的轴线方向测三个截面,每个截面在互相垂直的位置各测量一次,判断外圆是否符合要求。

图1-25 杠杆卡规

1—活动砧 2—杠杆 3—扇形齿轮 4—可调砧 5—小齿轮 6—游丝 7—指针 8—刻度盘 9—退让按钮 10—弹簧 11—公差指示器 12—套管 13—螺钉 14—滚花螺母 15—蝶型弹簧 16—盖子

(2)锥度检验 用锥度量规涂色法检验锥度时,先在外圆锥表面涂三条间隔120°且薄而匀的显示剂,然后将圆锥量规与工件接触,转动1/3~1/2r(转),分开后,观察显示剂擦去情况,判断锥度是否合格。用圆锥量规检验大端尺寸时,工件端面在圆锥量规台阶中间,说明大端尺寸合格。

检验7°7′30″锥面大端尺寸时,在环规与短锥C面接触配合合格后,用手对圆锥环规轴加力,塞尺在两端面之间四周检测,如果0.05mm厚的塞尺能塞入,0.1mm厚的塞尺不能塞入,说明间隙在公差范围内。

(3)螺纹检验 可用螺纹环规综合检验,判断螺纹是否合格。

3.位置精度检验

测量各表面对基准轴线A、B的径向圆跳动、轴向圆跳动时,可将基准轴颈A、B置于测量平板上的V形架内,调整V形架,使主轴轴线与测量平板平行,左端用挡块、钢球轴向定位,用杠杆指示表测量,如图1-26所示。

图1-26 用杠杆指示表测量(https://www.xing528.com)

1—挡块 2—钢球 3、6—V形架 4—平板5—工件 7—检验心轴

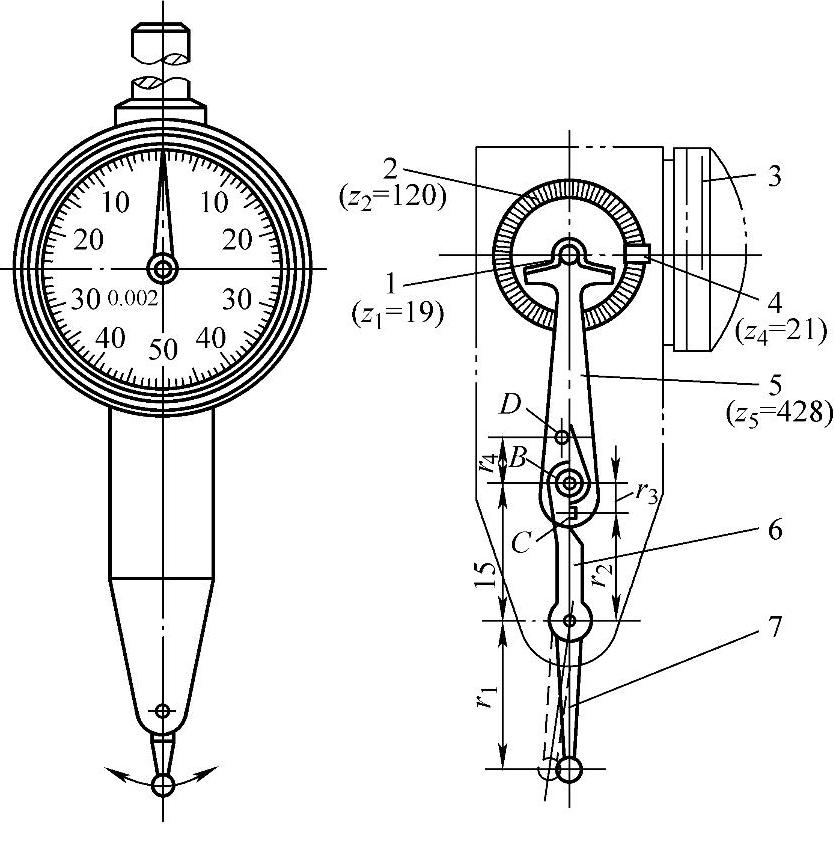

分度值为0.002mm的杠杆指示表,如图1-27所示。当球面测杆7向左摆动时,拨杆6推动扇形齿轮5上的圆柱销C,使扇形齿轮5绕轴B逆时针转动,此时圆柱销D与拨杆6脱开。当球面测杆7向右摆动时,拨杆6推动扇形齿轮5上的圆柱销D,也使扇形齿轮5绕轴B逆时针转动,此时圆柱销C与拨杆6脱开。这样,无论球面测杆7向左或向右摆动,扇形齿轮5总是绕逆时针方向转动。扇形齿轮5再带动小齿轮1以及同轴的端面齿轮2,经小齿轮4由指针3在刻度盘上指示出数值。使用时,测量杆轴线应与被测工件表面平行,夹角α越小,测量误差越小。当夹角α>15°时,会产生较大的测量误差,需进行修正,测量值修正公式为

a=bcosα

式中 a——正确测量结果(mm);

b——测量杆轴线与工件表面的夹角为α时的测量值(mm);

α——测量杆轴线与工件表面的夹角(°)。

图1-27 杠杆指示表

1、4—小齿轮 2—端面齿轮 3—指针 5—扇形齿轮 6—拨杆 7—球面测杆

杠杆指示表的球面测杆与被测表面素线接触,旋转主轴时施加进给力,使钢球与挡块接触,工件旋转一周指示表读数的最大差值即为跳动误差。

测量Morse No.6锥孔对基准轴线A、B的径向圆跳动时,在Morse No.6锥孔内插入检验心轴,杠杆指示表的球面测杆与检验心轴的上素线接触,旋转主轴时,分别在近主轴端和距主轴端面300mm处读出杠杆指示表读数的最大差值。每测一次,需将检验心轴相对于主轴孔旋转90°重新插入,测量四次,四次读数的平均值为在Morse No.6锥孔轴线对基准轴线A、B的径向圆跳动误差。

测量键槽12H8对ϕ80h5外圆轴线的对称度误差时,由于工件较重,不能使用基准轴线由V形架模拟,所以改由两端中心孔模拟。被测中间平面由定位块模拟,具体方法是:

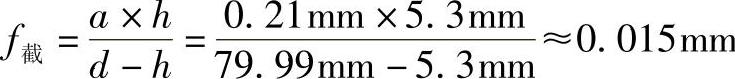

第一步:测量截面。把工件置于测量中心架两顶尖间,用指示表(分度值为0.01mm)找正定位块径向平面呈水平,测量定位块至中心架导轨面的距离,再将工件转动180°后重复上述测量。如果测得该截面上、下两对应点的读数差a为0.21mm、轴颈尺寸d为ϕ79.99mm,槽深h为5.3mm,则该截面的对称度误差为

第二步:测量长度方向。指示表沿键槽长度方向测量,如果指示表针最大读数差不大于0.05mm,说明键槽对外圆轴线的对称度在公差范围内。

4.表面粗糙度检验

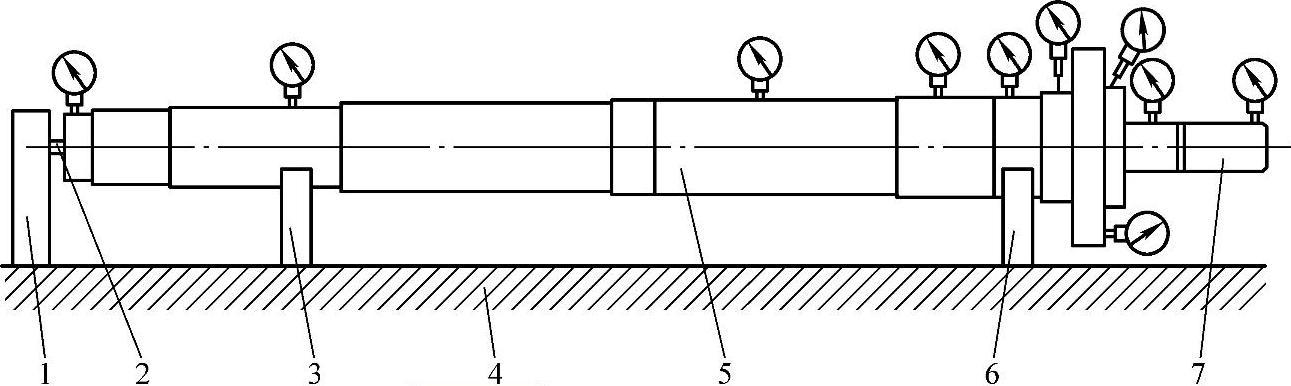

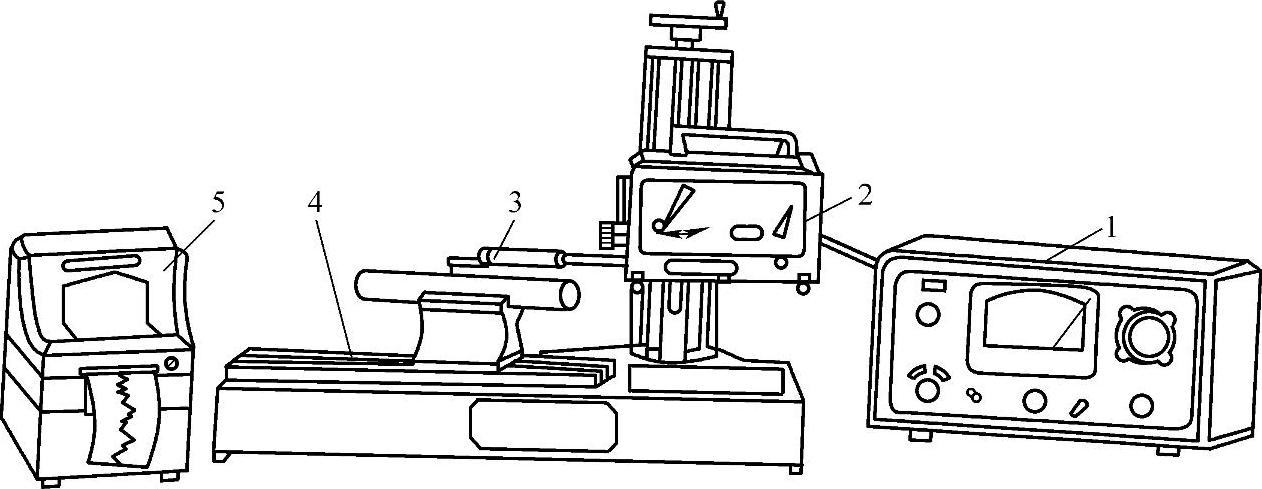

表面粗糙度值为Ra0.08mm及以上的部位可对照表面粗糙度比较样块用目测比较检查,表面粗糙度值较小的部位目测比较检查比较困难,这时可用电动轮廓仪测量。电动轮廓仪如图1-28所示,传感器3端部装有非常尖锐的金刚石触针(r=1~2μm)。测量时,将触针与工件被测表面垂直接触,驱动箱2拖动传感器3滑行,由于被测表面微观不平,使金刚石触针的针尖上下移动,传感器3内的电量发生变化,经放大后可在电器箱1的指示表上直接读出表面粗糙度值,或用记录器打印出截面轮廓放大图。

图1-28 电动轮廓仪

1—电器箱 2—驱动箱 3—传感器 4—底座 5—记录器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。