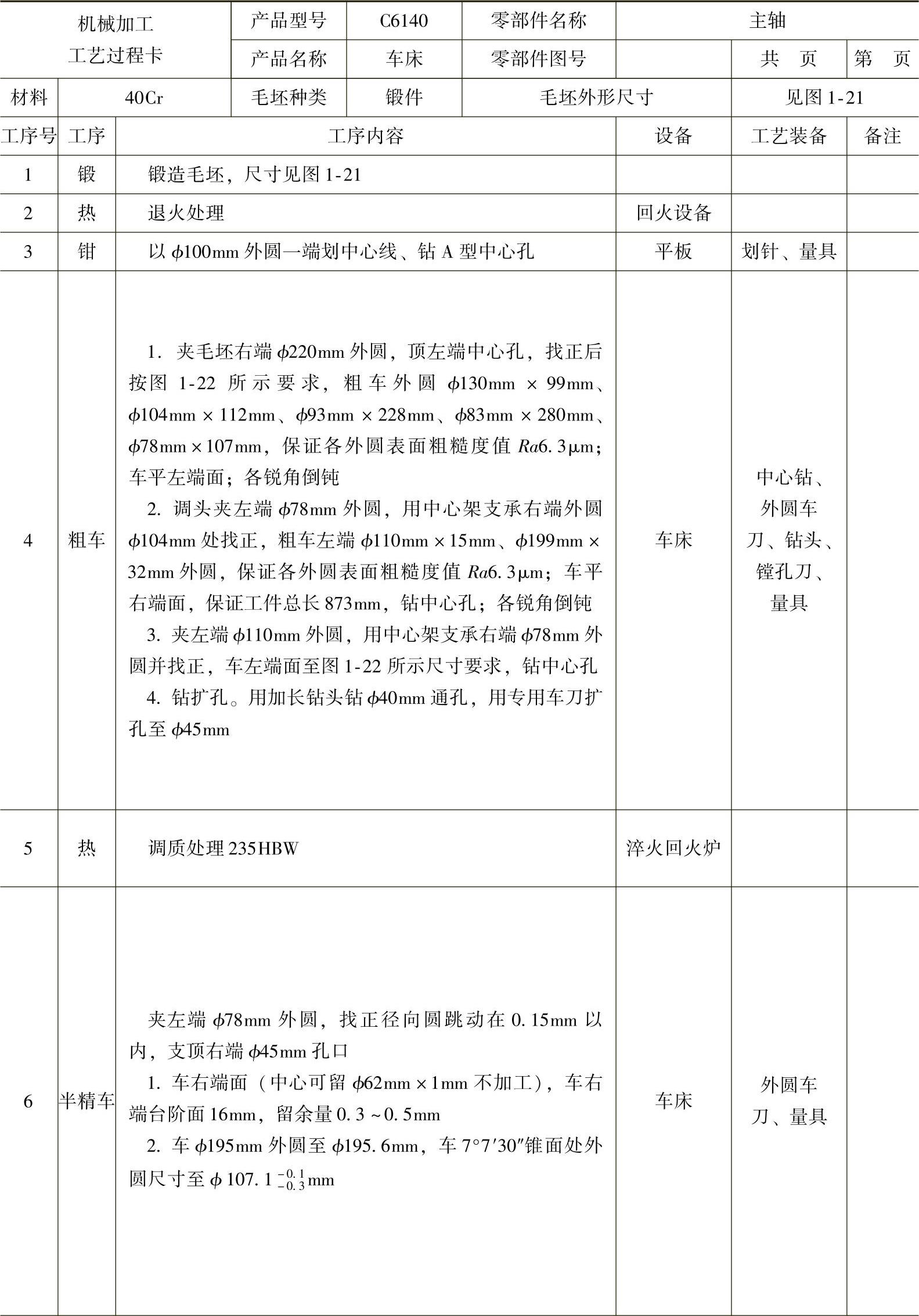

1.图样技术分析

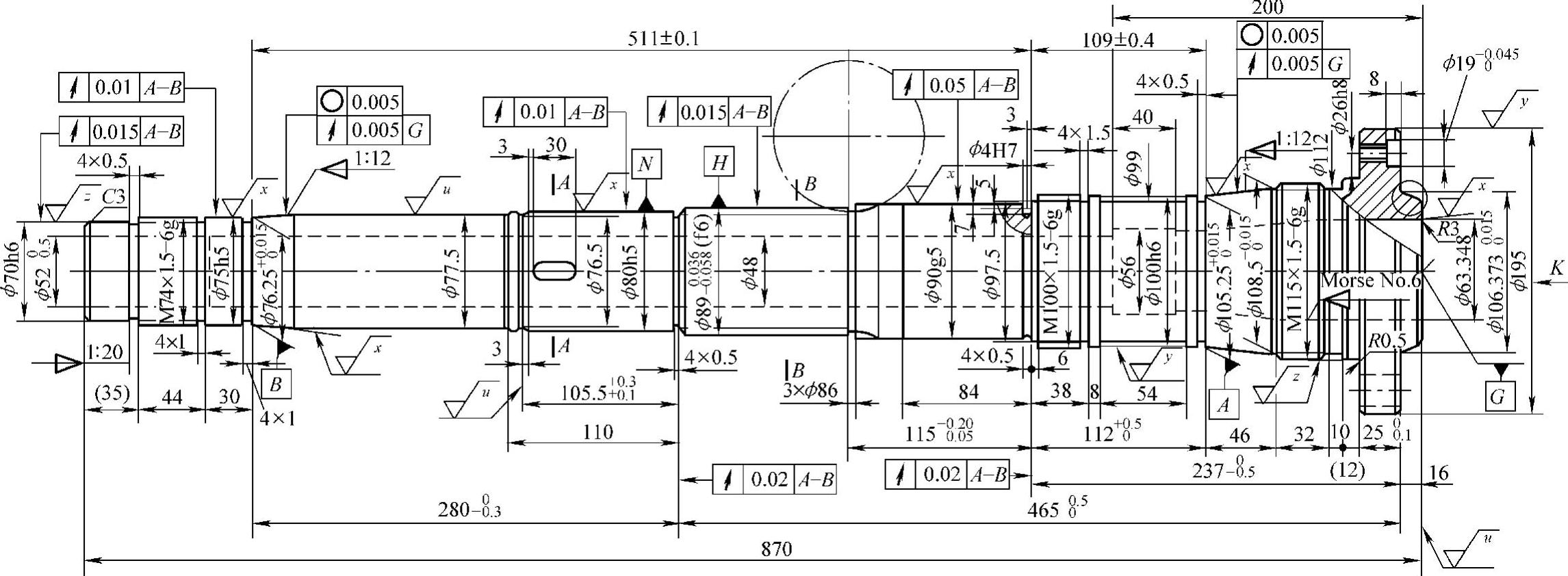

图1-16所示为C6140型车床主轴,其为多阶梯空心轴。表面类型有外圆柱面、圆锥面(锥度为1∶12的支承轴颈A、B两处和头部用于安装卡盘的短锥C)、花键、键槽和螺纹,内孔有两头内锥面(大头为莫氏6号,小头为1∶20的工艺锥孔)和中央直径为ϕ48mm的通孔。

1)主轴前后支承轴颈A、B为1∶12的锥面,其接触率≥75%,圆度公差为0.005mm,径向圆跳动公差为0.005mm,表面粗糙度值为Ra0.4μm,直径公差等级为IT5,表面淬火后硬度要求为48HRC。

图1-16 C6140型车床主轴

图1-16 C6140型车床主轴(续)

2)外短锥C及其端面的技术要求。主轴右端面短锥C锥面对A、B两圆锥面共同轴线的径向圆跳动公差为0.008mm,C面、D面的表面粗糙度值分别为Ra0.4μm和Ra0.8μm,C面淬火后硬度要求为48HRC。

3)主轴锥孔的技术要求。C6140型车床主轴内锥为莫氏6号锥孔,为保证卡盘或花盘安装时的定位精度,其中心线对A、B共同轴线的径向圆跳动公差在轴端为0.005mm,在离轴端300mm处为0.01mm,锥面用塞规检验,接触率应≥70%,表面粗糙度值为Ra0.4μm,表面淬火后硬度要求为48HRC。

4)其他配合表面的技术要求。其他配合表面主要是指与齿轮、轴套配合的轴颈表面。为保证齿轮啮合与主轴的运转平稳性,与齿轮配合的轴颈直径公差等级为IT5,表面粗糙度值为Ra0.4μm,对A、B共同轴线的径向圆跳动公差为0.01~0.015mm。

5)螺纹的技术要求。螺纹精度为2级,与螺纹配合,螺母端面圆跳动公差为0.025mm。螺母用来调整轴承间隙,其端面与轴承内圈接触。

6)主轴材料为40Cr,莫氏6号锥孔、1∶12锥面、7°7′30″锥面及轴颈ϕ90g5四处高频感应淬火48HRC,其余调质235HBW。

2.加工工艺分析

(1)毛坯的选择 车床主轴大小端直径相差较大,毛坯采用锻造加工比较合适。批量大时采用模锻,批量小时采用自由锻。锻造后的毛坯,金属纤维组织成轴向排列,抗拉强度、抗弯强度和抗扭强度较高,能较好地满足主轴的工作要求。

(2)加工阶段的划分 加工过程大致分为4个阶段:钻中心孔之前的预加工阶段,从钻中心孔至调质前的工序为粗加工阶段,从调质处理工序至表面淬火工序为半精加工阶段,表面淬火后的工序为精加工阶段。要求较高的支承轴颈和莫氏6号锥孔的精加工,则应放在最后进行。整个主轴加工工艺过程,是以主要表面特别是支承轴颈表面的加工为主线,而其他表面的加工穿插于其中的一个加工过程。这样安排工艺过程的优点是:粗加工切除大量金属时产生的变形,可以在半精加工和精加工中消除;而主要表面放在最后进行加工,可不受其他表面加工时的影响,并方便安排热处理工序,有利于机床的选择。

(3)定位基准的选用 加工外回转面时,应以两端中心孔作为定位基准,但在精车时因主轴已加工出中央通孔,应在轴的两端配上锥堵装夹,找正后重新再钻中心孔,然后用中心孔和外圆作为定位基准装夹加工。

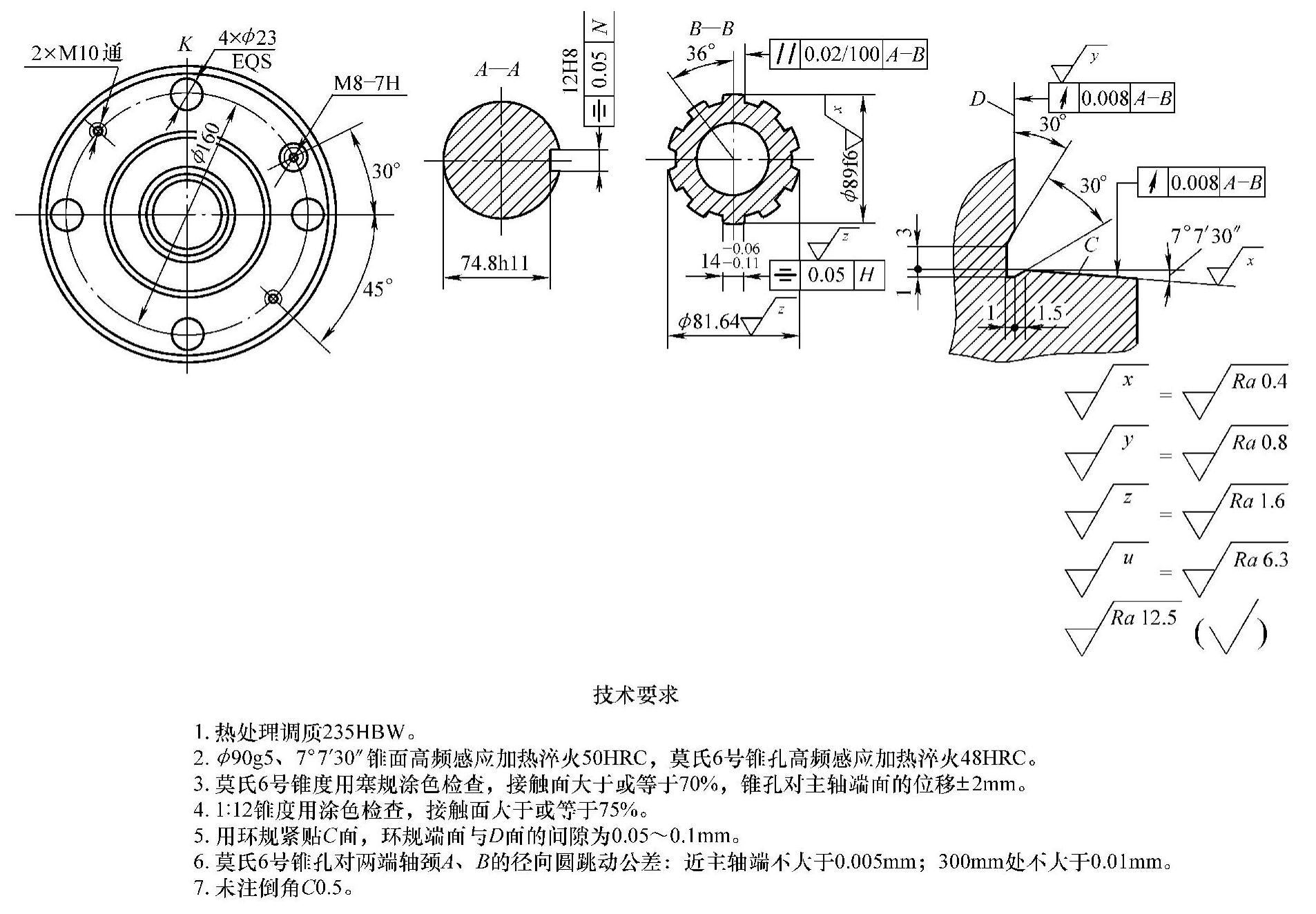

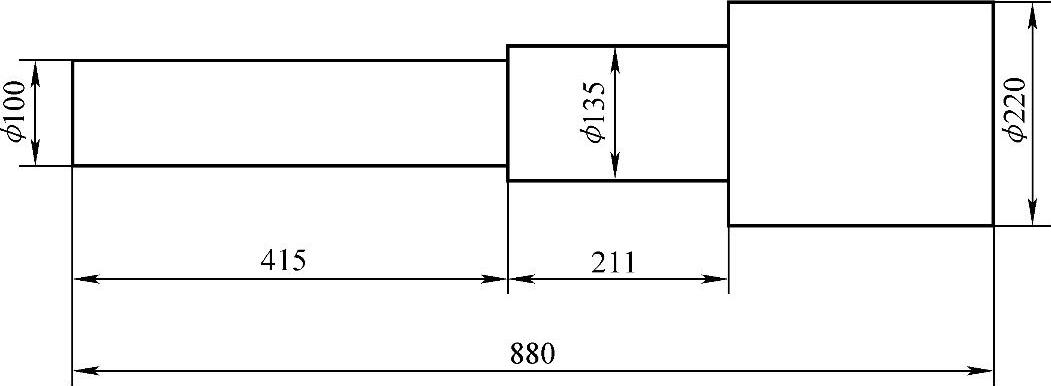

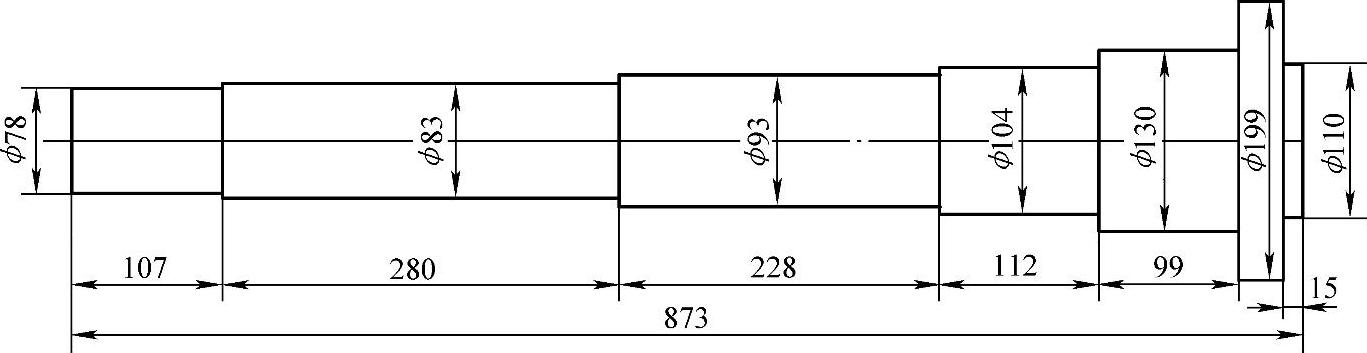

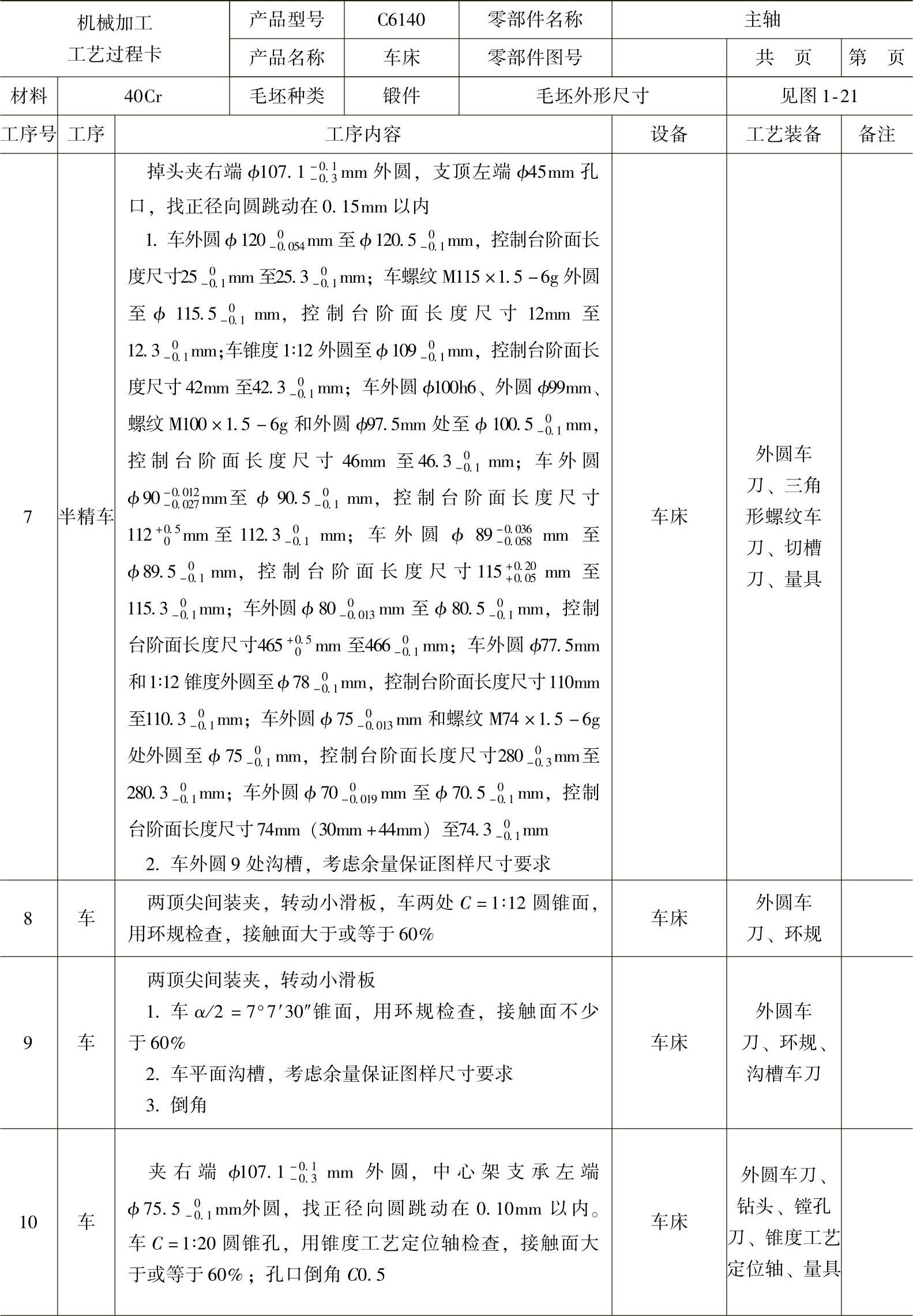

与莫氏6号锥孔配合的锥度工艺定位轴如图1-17所示,与1∶20锥孔配合的锥度工艺定位轴如图1-18所示。

(4)工序顺序的安排 工序顺序的安排主要根据基面先行、先粗后精、先主后次的原则进行。如先钻中心孔,再加工外圆;先加工大直径外圆,再加工小直径外圆等。

(5)热处理的安排 主轴毛坯锻造后,安排正火处理,其目的是消除锻造残余应力,细化晶粒,改善金属组织,降低硬度,从而改善切削加工性能。

粗车后安排调质处理,可使零件获得均匀细致的索氏体组织,提高其综合力学性能,以便在表面淬火时得到均匀致密的硬化层,并使硬化层的硬度由表面向中心逐渐降低。同时,能消除粗车时的内应力,并为以后的热处理作准备。

图1-17 莫氏6号锥度工艺定位轴

图1-18 1∶20锥度工艺定位轴

最后,在粗磨之前安排高频感应淬火,对莫氏6号锥孔、1∶12锥面、7°7′30″锥面及轴颈ϕ90g5四处高频感应淬火48HRC,以提高其耐磨性。

(6)深孔加工 车床主轴的中央通孔长870mm,属于深孔。深孔加工比一般加工困难且复杂。这是因为加工深孔时要求钻杆较长,系统刚性会变差,容易引起振动和钻偏;其次是钻头切削刃在钻到一定深度时切削液不易注入,散热条件差,刀具磨损快;此外,深孔加工时排屑困难,容易堵塞。可用以下方法解决:(https://www.xing528.com)

1)加长麻花钻的长度。加工孔时,可先用普通钻头焊接上加长钻柄进行钻孔,这时的钻头直径要小于孔径尺寸5~10mm,然后再用深孔麻花钻或专用车刀进行孔的精加工。

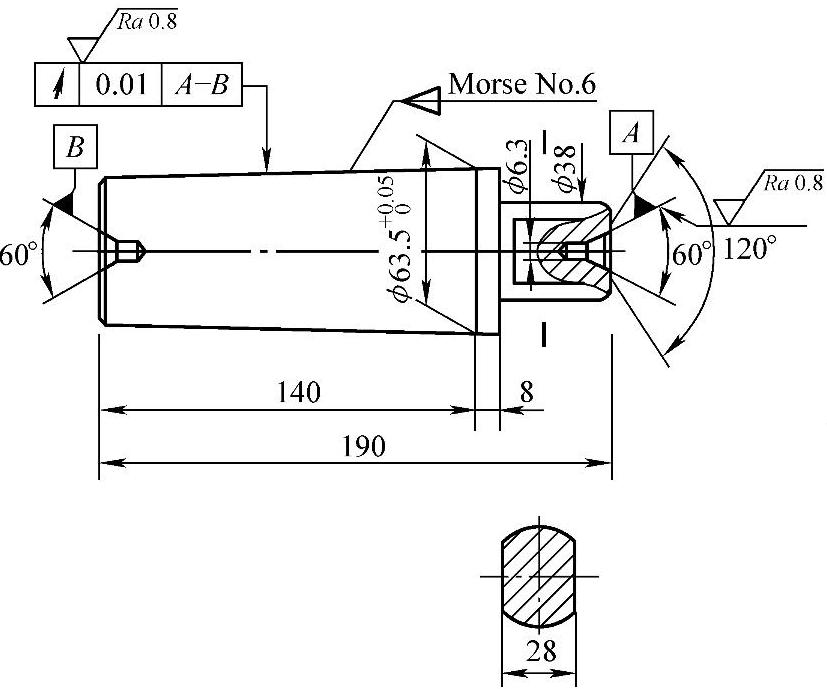

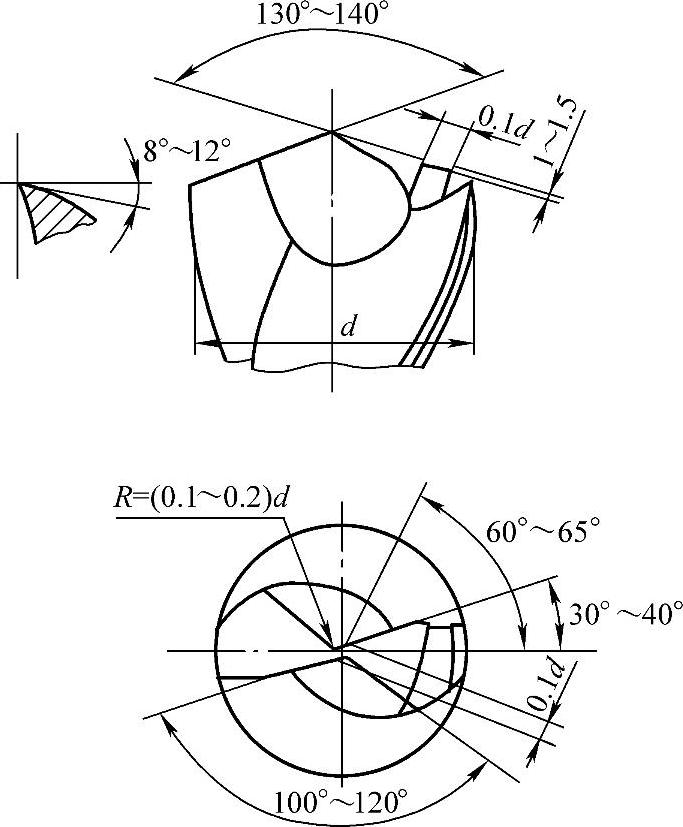

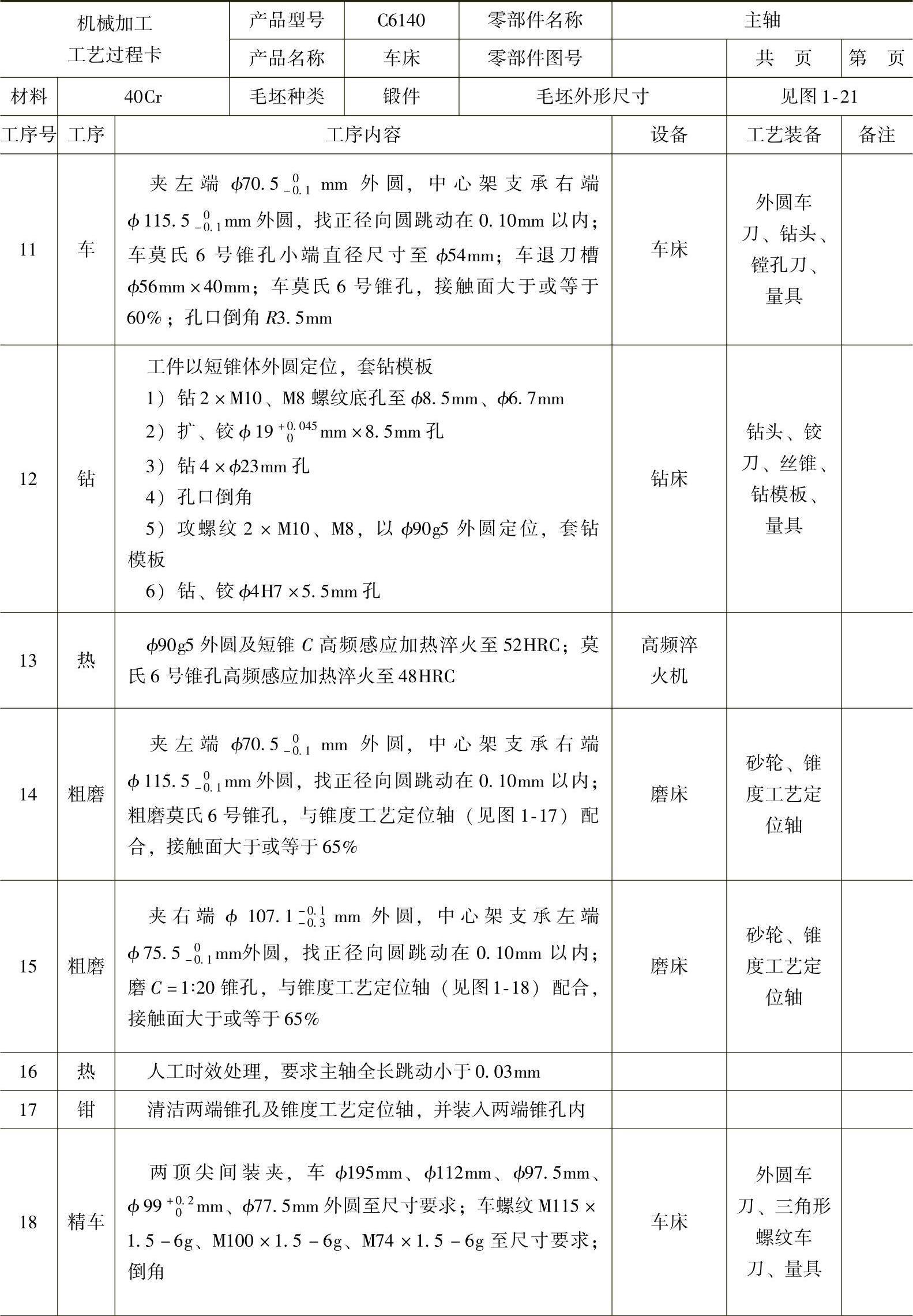

图1-19 深孔麻花钻

2)用深孔麻花钻钻孔。深孔麻花钻如图1-19所示,钻心直径为(0.1~0.2)d,钻头的抗弯强度及抗扭强度增强;顶角为130°~140°,易修磨横刃,磨出内圆弧刃、单面分屑槽,提高切削性能、减小进给力,切屑呈碎块状,排屑顺利;螺旋槽的横截面形状为抛物线形,增大容屑空间,冷却排屑好,螺旋角采用45°,可提高排屑能力,降低切削力和切削温度,延长钻头的使用寿命。

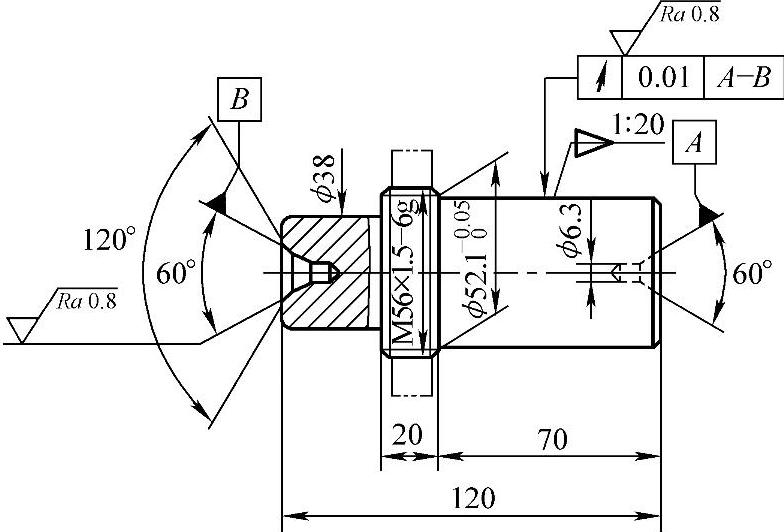

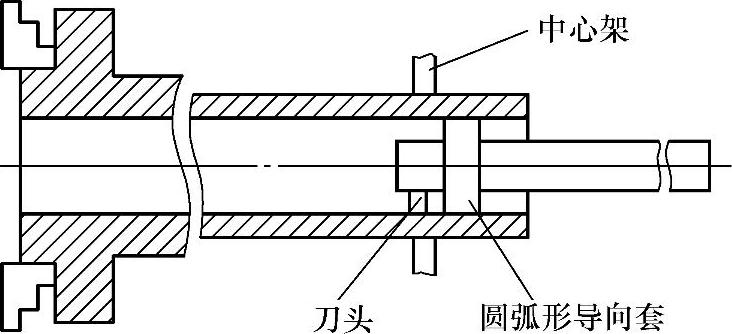

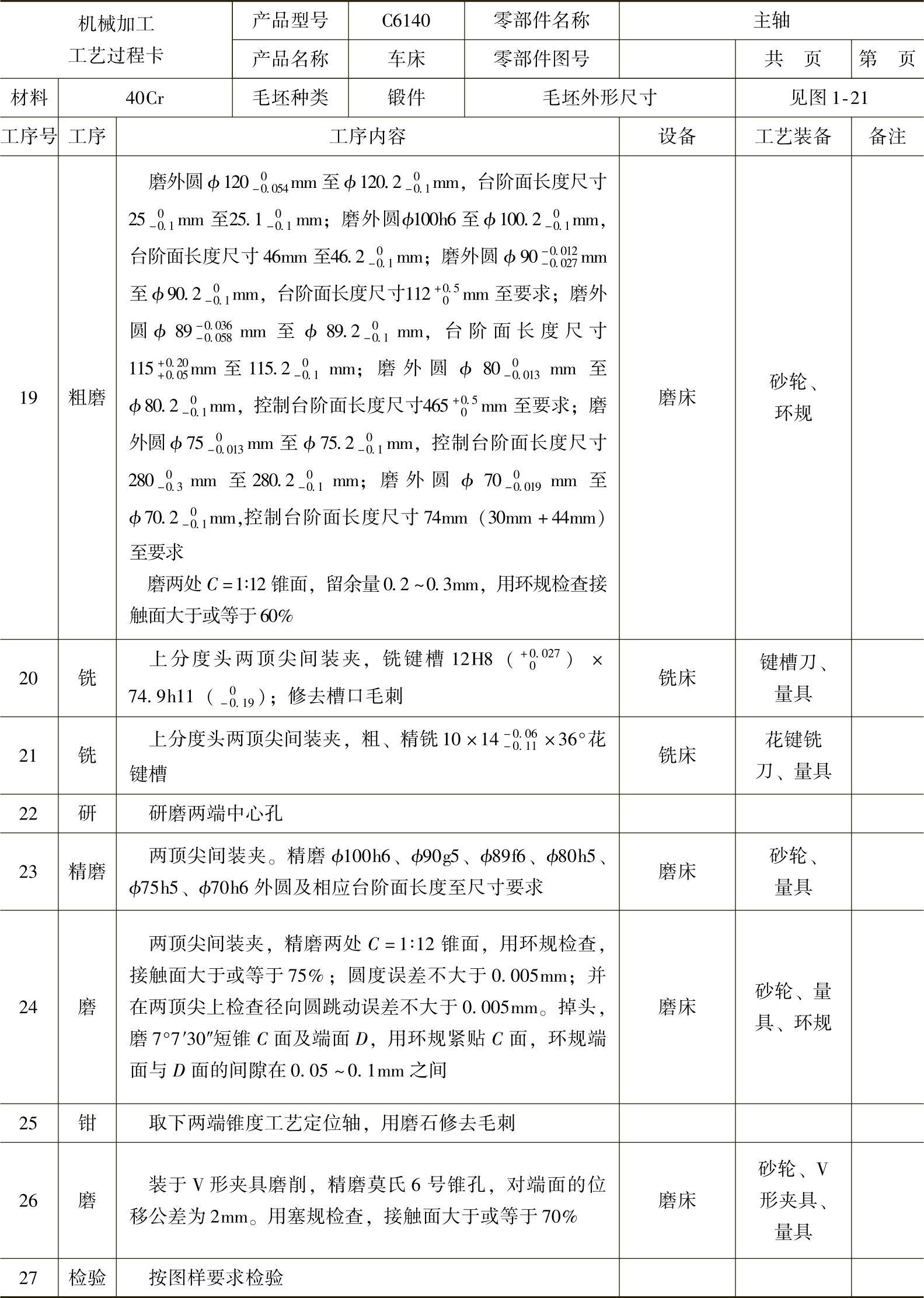

3)用专用车刀车削深孔。专用车刀车削深孔如图1-20所示,车刀刀柄上装有圆弧形导向套,与车刀一起移动。导向套与工件内壁接触,增加车削刚性,减少振动。

图1-20 专用车刀车削深孔

(7)次要表面的加工 主轴的花键、键槽等次要表面的加工,一般放在外圆精车或粗磨后、精磨外圆前进行。

3.车床主轴的加工工艺

根据以上分析,在小批量生产的情况下,C6140型车床主轴毛坯用自由锻加工,车削加工分粗车、半精车和精车几个阶段进行,加工工艺过程见表1-7。

图1-21 车床主轴锻件毛坯图

图1-22 车床主轴粗车图

表1-7 C6140型车床主轴加工工艺过程

(续)

(续)

(续)

特别注意:

1)中心孔作为车床主轴的定位基准,要始终注意保持其在加工过程中的质量,特别在精加工之前,应进行中心孔的修整和研磨,两工艺锥度定位轴的配磨及安装,要确保质量要求,从而保证中心孔在车床主轴加工中的正确定位作用。

2)加工车床主轴深孔时,切削用量要适当,以免出现质量问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。