陶瓷刀具是以人造化合物为原料,在高压下成形、在高温下烧结而成的。它具有很高的硬度和耐磨性,耐热性高达1200℃以上,化学稳定性好,不易与金属产生粘接。现在,由于制造方法的改进,组织的微粒化、高密度化以及在其成分中加入碳化物、氮化物、硼化物、氧化物和其他金属(如Ni、Mo)等,使得陶瓷刀具的抗弯强度、断裂韧度和抗冲击性能都显著提高。陶瓷刀具广泛应用于高速切削、干切削、硬切削以及难加工材料的切削加工。

1.陶瓷刀具材料性能

(1)具有很高的硬度和耐磨性 陶瓷刀具材料的高温硬度达91~95HRA,而硬质合金的硬度在89~94HRA之间。陶瓷刀具材料的切削速度比硬质合金快5~10倍,耐磨性是一般硬质合金的4倍以上,因而具有很高的刀具寿命。其在加工高硬度、高耐磨性的难加工材料方面具有明显的优势。

(2)高温性能好 陶瓷刀具材料在760℃的高温下切削时,硬度为87HRA,在1200℃的高温下硬度为80HRA,此时仍能进行切削。陶瓷刀具具有很好的高温力学性能,在高温下的抗弯强度变化不大,在高温下的抗压强度也很好,即在高温下不易变形失效。陶瓷刀具良好的高温性能为加工高硬度、高耐磨性的难加工材料奠定了坚实基础。

(3)化学稳定性好以及与金属的亲和力小 在高温下,陶瓷材料有很高的化学稳定性,与钢不发生任何化学作用和粘结,也不易高温氧化,适于加工高硬度、高耐磨性的难加工材料,并可提高切削速度。

(4)摩擦因数小 陶瓷材料在切削加工时的摩擦因数小于硬质合金材料,可降低切削力和切削温度,对保持其高硬度和抗弯强度等很有利,且切削不易粘结,不易产生积屑瘤,故加工表面质量好。

陶瓷材料刀具的缺点是抗弯强度和冲击韧度低,脆性大,热导率低,承受冲击载荷的能力低。在冲击力和高温急变时,陶瓷材料刀具易产生裂纹甚至碎裂。

2.陶瓷刀具的种类

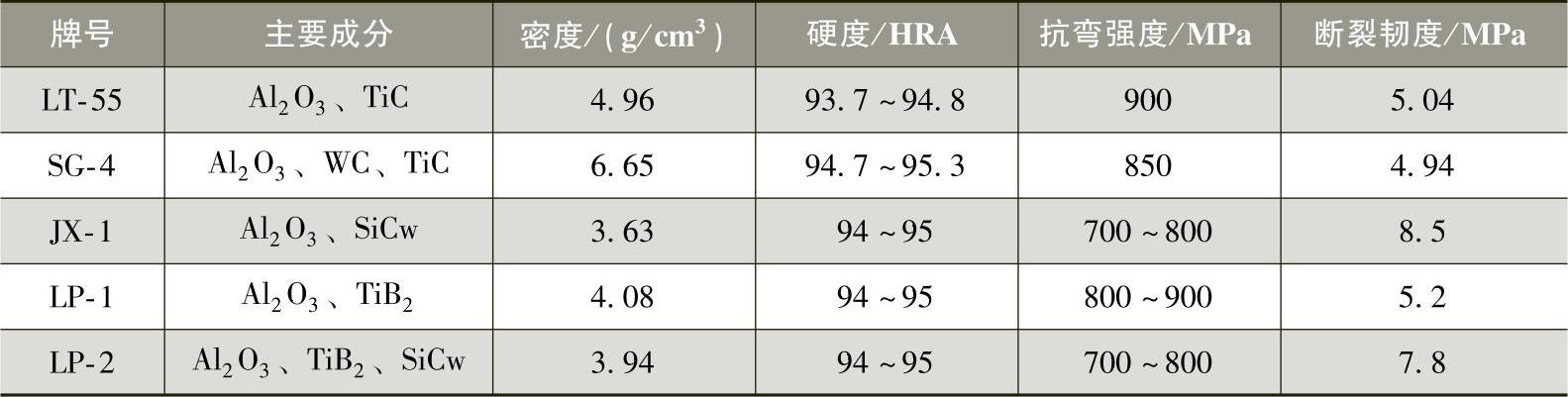

(1)氧化铝基陶瓷刀具 最早出现的是纯氧化铝陶瓷,其主要成分为氧化铝及微量用于细化晶粒的氧化镁,经冷压烧结而成,硬度为92~94HRA,抗弯强度和韧性较低,使用范围较小。随后,在此基础上研制出复合氧化铝陶瓷,即在Al2O3基体中添加诸如TiC、Ni和Mo等合金元素,经热压成形,硬度达到93~94HRA,其强度、硬度和韧性均有较大幅度的提高,切削速度及进给量都有明显的增加,使用范围迅速扩大。由于研发技术的不断成熟,出现了在Al2O3中添加TiB2、TiC、SiC等的陶瓷刀具,其各项性能进一步提高,广泛应用于碳钢、合金钢和铸铁的精加工或半精加工。表1-5列出了国内典型氧化铝基陶瓷刀具材料的性能。

表1-5 国内典型氧化铝基陶瓷刀具材料的性能(https://www.xing528.com)

(2)氮化硅基陶瓷刀具 最早出现的是Si3N4陶瓷刀具,此种刀具热膨胀系数低,化学稳定性好,抗热冲击性能好。其热稳定性和抗热裂性高于Al2O3刀具,适用于高速加工铸铁及铸铁合金、冷硬铸铁等高硬度材料。随后研制出Si3N4/TiC陶瓷刀具,这种刀具具有优良的耐磨性、热硬性和抗热冲击性。在Si3N4基体中添加TiC,进一步提高了切削性能,刀具寿命是硬质合金刀具的十几倍。随着研发技术的不断成熟,国际上又出现了Sia-lon陶瓷刀具。Sialon陶瓷刀具是用氮化铝、氧化铝和氮化硅的混合物在高温下进行热压烧结而得到的材料。在组织里添加了Y2O3,使组织致密化。Sialon陶瓷刀具具有良好的综合性能,具有很高的强度和韧度,主要用于加工铸铁、镍基合金等难加工材料。

(3)新型陶瓷刀具材料 目前已开发出许多新型陶瓷刀具材料,如纳米复合陶瓷刀具、晶须增韧陶瓷刀具、梯度功能陶瓷刀具、粉末涂层陶瓷刀具和自润滑陶瓷刀具等。

3.陶瓷刀具几何角度的选择

常用陶瓷刀具前角、后角、主偏角和刃倾角,可根据工件材料、工艺系统情况等因素进行选择。

(1)前角 陶瓷刀具一般采用负前角进行切削,通常随工件材料硬度的不同,宜选用前角的大小为-10°~-5°。

(2)后角 陶瓷刀具的推荐后角大小一般为5°~12°。车削高硬度铸铁和淬硬钢时,一般选择较大的后角,其范围为8°~10°。

(3)主偏角 主偏角的大小主要是根据工艺系统的刚度来选择,一般取30°~75°。车削细长工件时,为了减小背向力和变形,应选择较大的主偏角,一般取45°~75°。加工各种喷涂和焊接材料时,为了减小刀具磨损,增加切削刃与加工面的接触宽度,应选用较小的主偏角,一般取25°~30°。

(4)刃倾角 陶瓷刀具加工钢和铸铁,尤其是切削高硬度材料和断续切削时,均采用负刃倾角。一般推荐为-10°~0°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。