1.控制方案的设计

根据集中供热系统的组成及其特点,系统控制方案确立的根本出发点就是要确保系统长期稳定、可靠地运行。这就决定了控制方案应当是策略简洁清晰,避免过于复杂,应适合于现场智能设备的实现,以充分发挥其功能自治、危险分散、可靠性高、抗干扰能力强、适合于工作在恶劣环境的优点。

设计实现控制系统从整体上可分为两个部分:燃烧控制子系统与给水控制子系统。两个子系统不是独立存在的,而是一种主从式的协调运行方式。给水控制系统子系统的控制目标是保证锅筒水位、主蒸汽压力的稳定;而燃烧控制子系统的控制目标是保证取得最佳的燃烧值,在节能的同时取得最好的经济效益,即保证系统基本能够保持最佳的“风量—燃料”比和炉膛负压的稳定。通过对系统运行的机理进行分析,确定系统整体的控制方案为:

首先针对锅筒水位子系统,通过某种控制策略确保锅筒水位稳定,在此基础上采用某种控制策略保证锅筒主蒸汽压力的稳定。在保障了锅筒水位子系统的稳定运行的前提下,针对燃烧控制子系统,通过某种控制策略确保燃烧具有最佳的“风量—燃料”比,并在此基础上确保炉膛负压的稳定。

以系统控制方案确立的根本出发点为指导,结合系统整体的控制方案,制定各子系统的控制策略如下:

(1)给水控制子系统

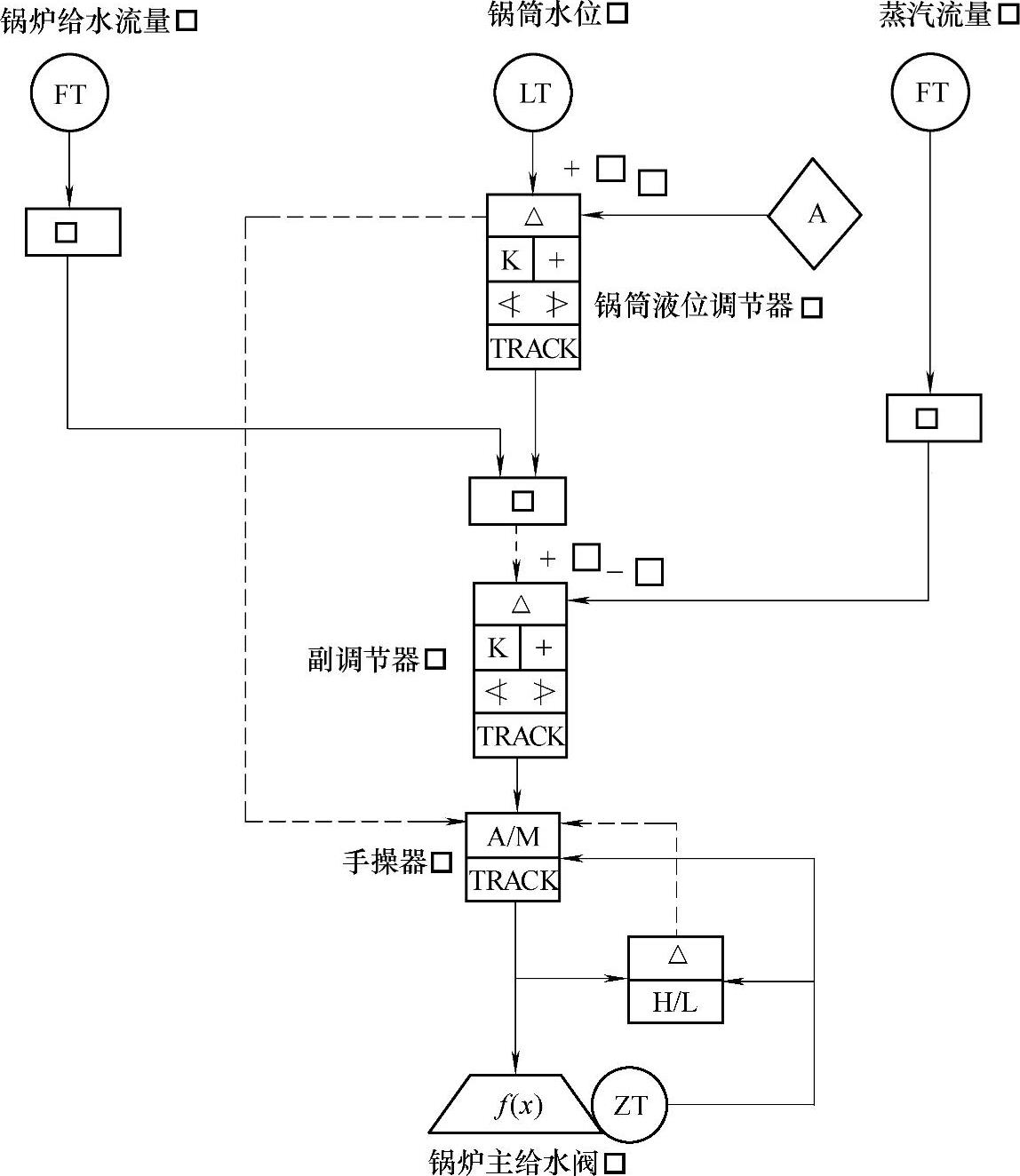

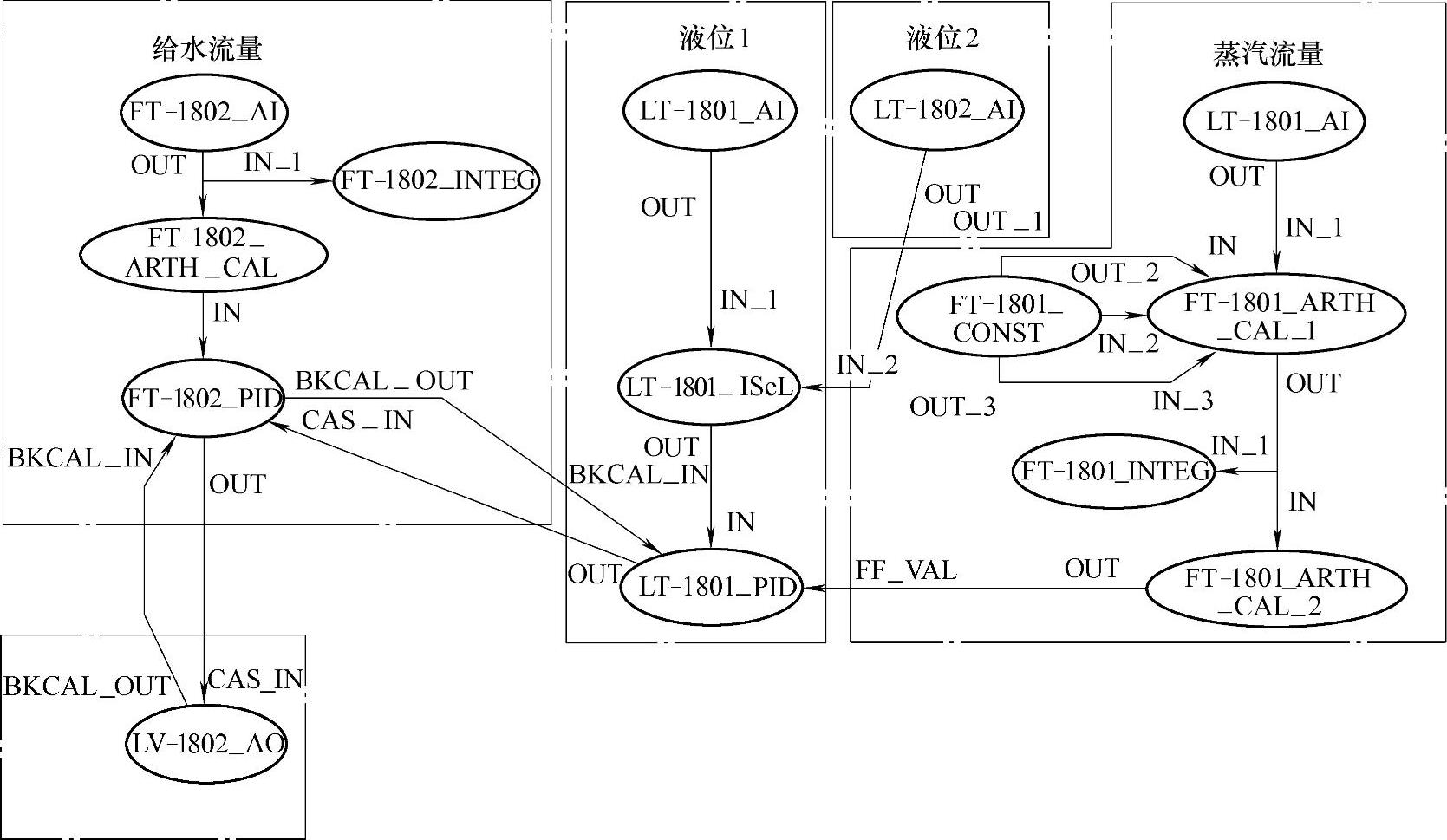

对于锅筒水位控制子系统,以给水流量、主蒸汽流量、锅筒水位作为输入信号,采用串级“三冲量给水控制”策略,该方案无论从理论和实践上都是非常成熟的,完全可以实现对锅筒水位的有效控制,如图9-5-1所示。对应的System302系统工程师组态软件Syscon的策略组态示意图如图9-5-2所示。

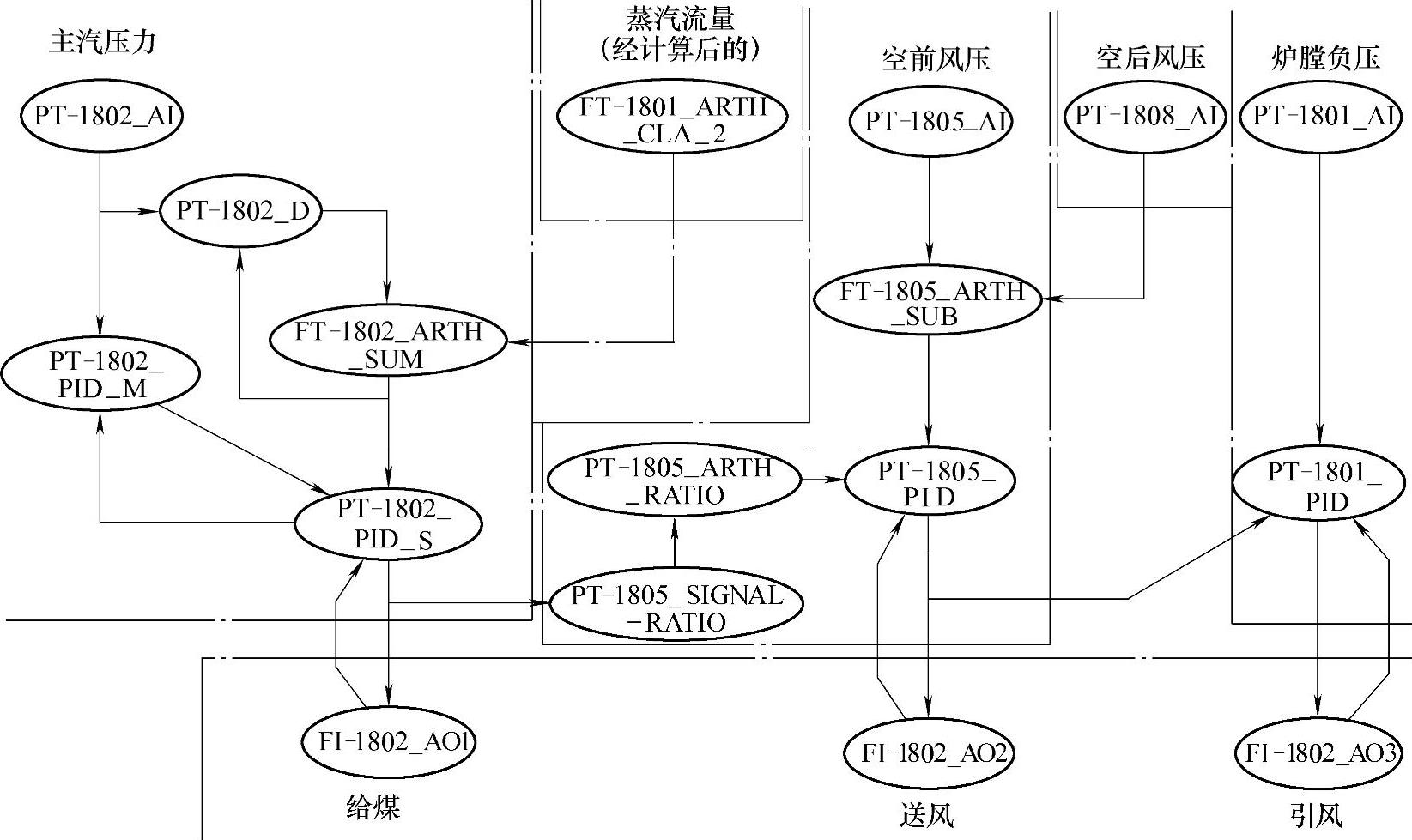

(2)燃烧控制子系统

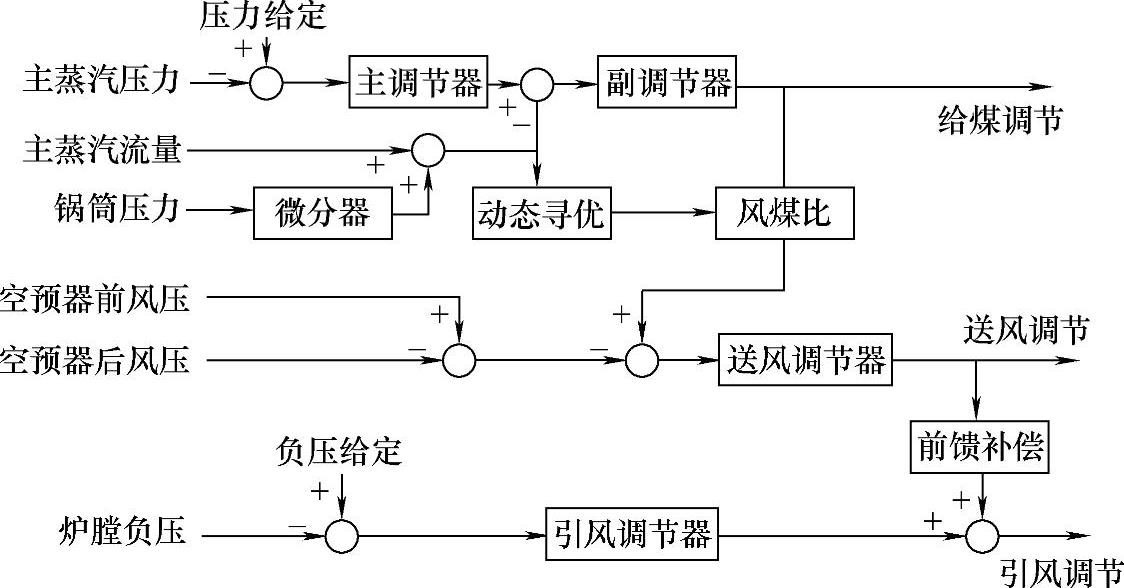

对于主蒸汽压力控制子系统,以主蒸汽压力和热量信号作为输入信号,采用串级控制策

图9-5-1 锅筒水位控制策略SAMA组态图

图9-5-2 锅筒水位控制策略Syscon组态示意图(三冲量给水控制策略)

略,其中:

DQ=D+CbdPh/dt

式中 DQ——热量信号;

D——主蒸汽流量;

Cb——组态时可调整的常数;

Ph——锅筒压力。

同时考虑到主蒸汽流量管道的纯迟延效应,在主蒸汽流量侧加入Smith预估校正控制器。

对于送风(最佳风煤比)控制子系统,以空气预热器两侧的差压作为风量的输入信号,并参考热量信号DQ采用动态寻优算法来确定最佳的“风量/燃料”比,然后采用比例控制策略实现送风量的调节。

炉膛负压控制子系统以炉膛负压作为输入信号,采用具有送风量动态前馈信号的前馈—反馈控制系统。

燃烧子系统完全控制方案如图9-5-3所示,控制策略SAMA组态图如图9-5-4所示。

图9-5-3 燃烧子系统完全控制方案

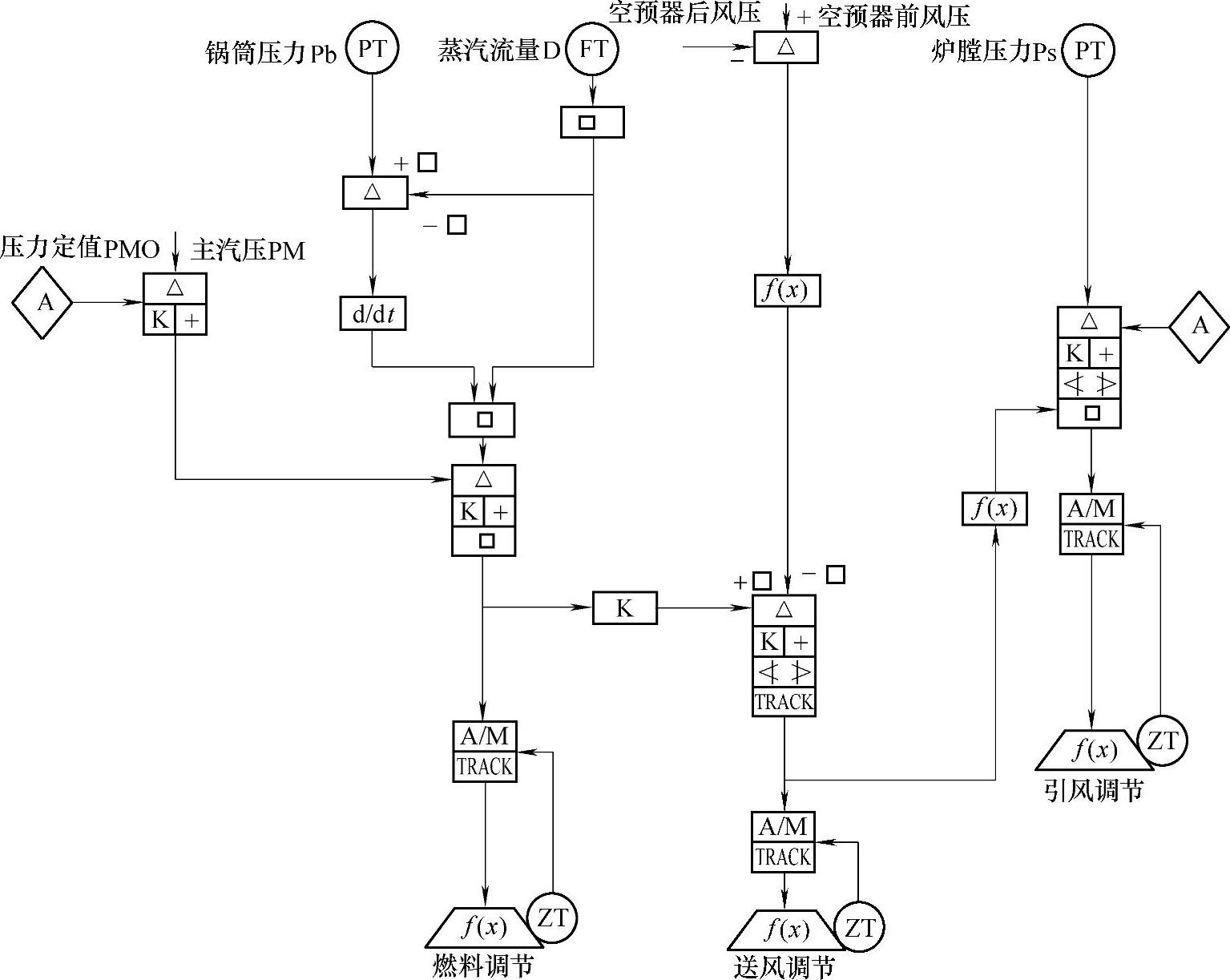

燃烧控制系统对应的System302系统工程师组态软件Syscon 5.0的策略组态示意图如图9-5-5所示。(https://www.xing528.com)

2.基于SmarSystem302现场总线系统的硬件配置

System302是FF成员Smar公司的主流产品,该系统整体上可划分为软件和硬件两部分。硬件部分主要包括已得到FF认证的智能现场仪表组、PLC、现场总线PCI接口卡、总线电源PS302和总线终端器BT302。经过FF认证的用于模拟信号控制的现场总线仪表组包括FI302(4~20mA电流/总线转换器)、IF302(总线/4~20mA电流转换器)、LD302(差压和液位检测变送器)、TT302(温度检测变送器),此外还有FP302(总线/气动信号转换器)和FP302(总线阀门定位器)、PT302(压力变送器)等;用于数字信号控制的现场设备有DC302。DFI302是连接上位监控系统以太网和现场总线的网关模件。

System302系统的软件部分主要包括上位组态软件Syscon5、PLC组态软件conf700、上位软件与硬件间的通信接口PCI OLE Server。在上位监控软件上,选用了力控SCADA组态软件ForceControl V2.6。

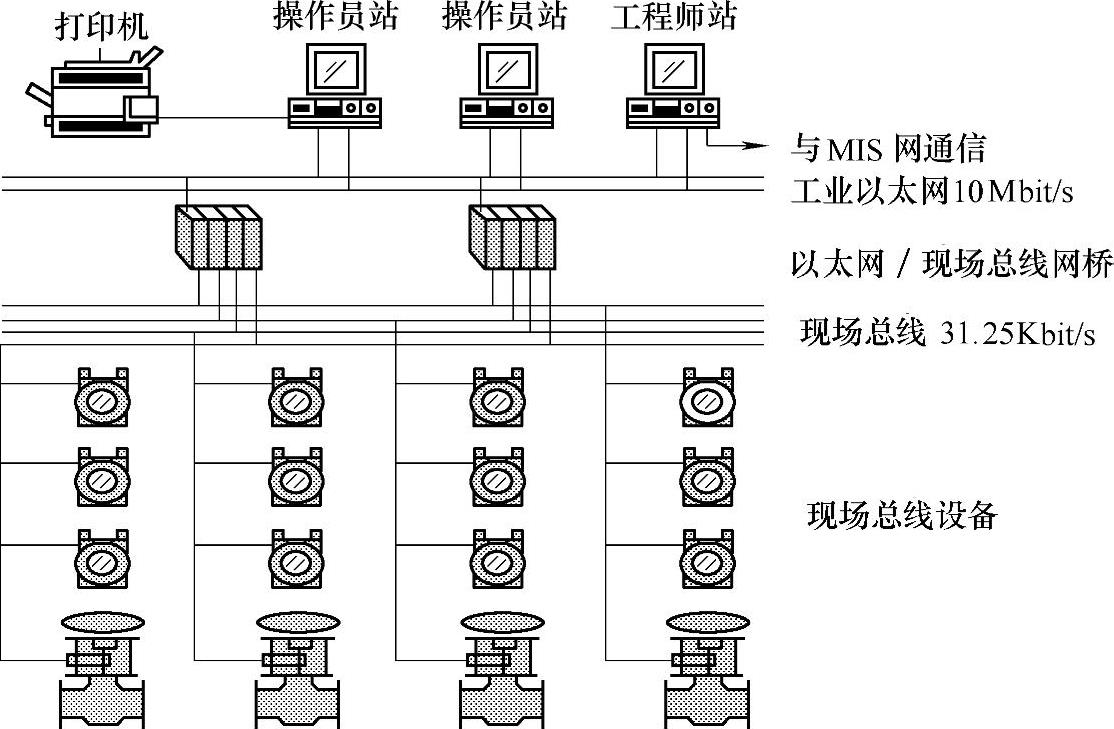

(1)系统总体结构

图9-5-4 燃烧控制系统SAMA组态示意图

图9-5-5 燃烧控制系统策略Syscon组态示意图

整个控制系统的数据通信网络分为两级:监控级和现场级。监控级数据通信网络采用以太网,其通信速率为10Mbit/s;现场级数据通信网络采用现场总线,其通信速率为31.25Kbit/s。根据系统的控制规模,共设置4条冗余的现场总线,每一条现场总线分别由不同的网桥引出,任何一条现场总线或一个网桥发生故障均不会影响系统的运行。

现场总线控制系统中的现场级通信网络(现场总线)和系统级通信网络(工业以太网)、网关设备、电源设备、人机接口设备(操作员站)均设有冗余,任何单点故障均不影响系统的正常运行。

系统的供电电源取自UPS,在主电源故障时能保证足够的供电时间,使整个锅炉系统安全地停止运行。

采用现场总线系统,在中央控制室不但能够实现控制系统的故障诊断,还可以实现现场设备(变送器、执行器)的故障诊断和在线管理。

该种基于现场总线的控制系统的体系结构如图9-5-6所示。

图9-5-6 基于现场总线的控制系统的体系结构

监控计算机采用工业PC。工控机通过与10Mbit/s以太网络与以太网/现场总线网桥DFI302连接,安装开放性接口软件OPC Server用于实现上位监控程序与网关的通信。监控程序设计和运行的软件平台选用力控组态软件,现场仪表控制策略组态软件选用SMAR Syscon5.0。为配合Syscon的使用,操作系统平台为WindowsNT/Windows 2000。

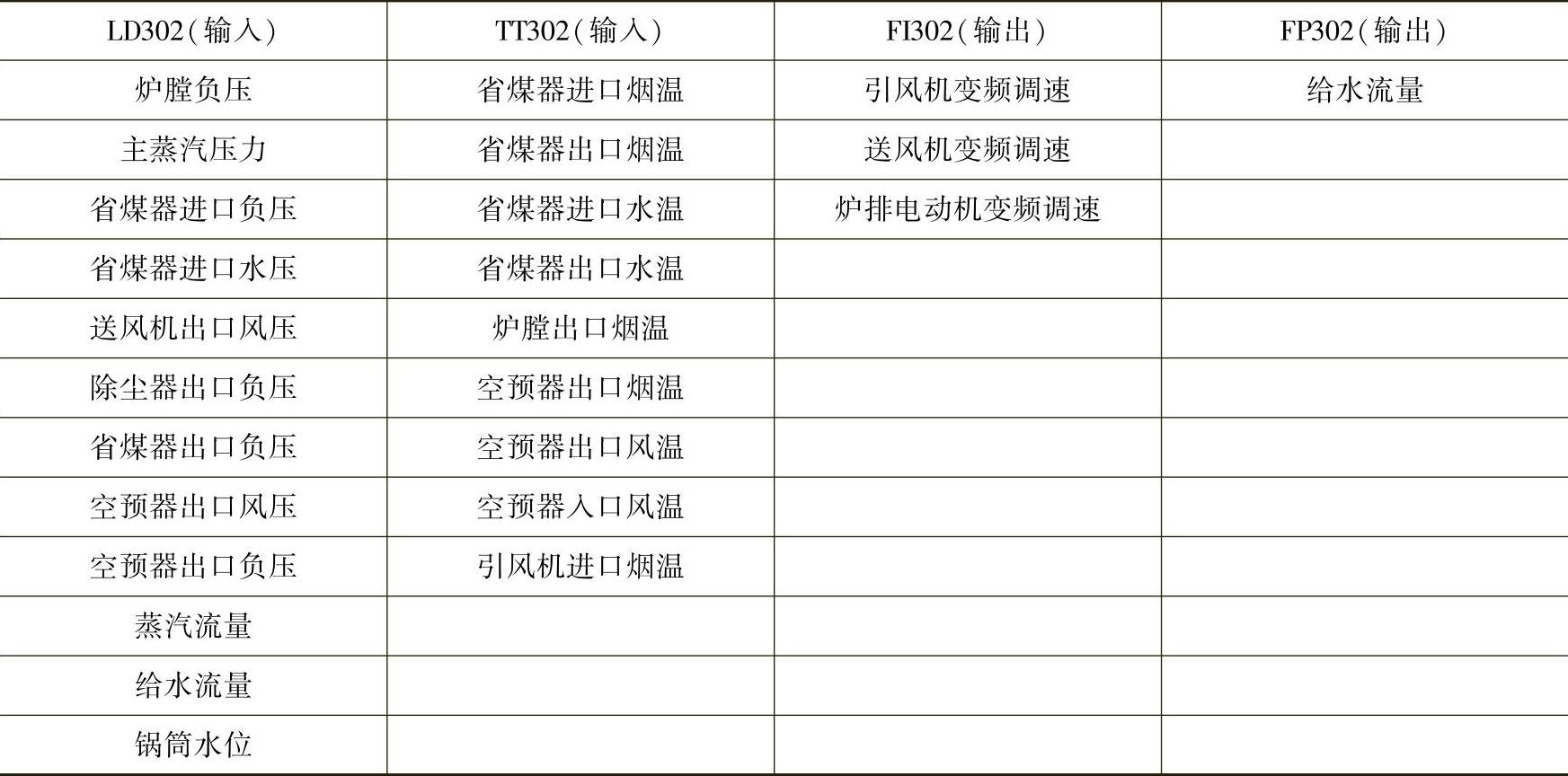

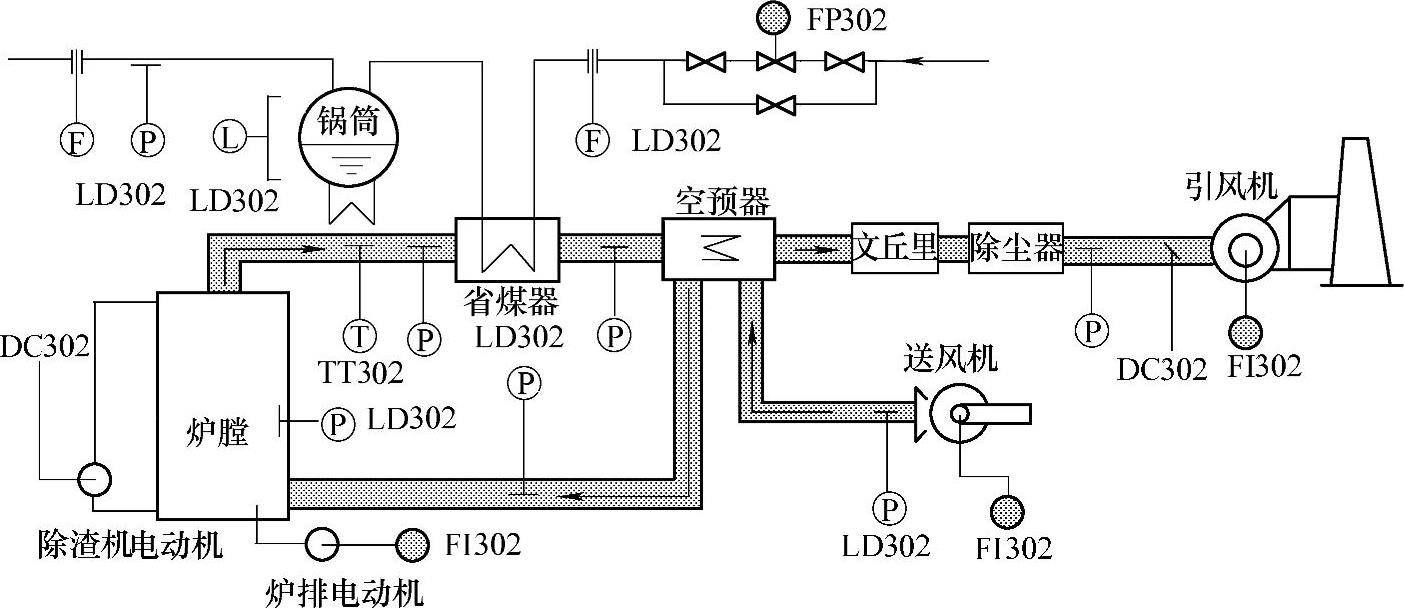

(2)System302系统现场级的设计与实现

锅筒水位控制系统通过锅炉给水母管上的给水流量电动调节阀来对给水流量进行调节;主蒸汽压力控制系统通过炉排电动机的变频调速器来控制燃料的供给量;送风(最佳风煤比)控制系统通过送风机电动机的变频调速来控制送风量;炉膛负压控制系统通过引风机变频调速来控制引风量。

本控制系统采用System302系统20余个现场总线智能仪表完成现场级控制,模拟信号控制仪表在系统控制中的功能如表9-5-1所示。系统中的数字信号控制仪表采用数字信号控制模件DC302。表中LD302、TT302、FI302和FP302分别表示System302系统中采用的现场设备的型号,并不具体表征本工程中所使用设备的名称。

表9-5-1 模拟信号控制仪表在系统控制中的功能分配

整个系统模拟信号测量点为22个,模拟信号控制点为4个,数字信号测量点为10个,数字信号控制点为19个。

现场总线传输介质选用非屏蔽双绞线;总线拓扑采用菊花链式结构,比采用总线式节省了总线端子接线板。总线两端挂接总线电源PS302和总线终结器BT302。上位监控计算机选用工业PC。为保证系统的可靠运行,采用总线冗余和上位机冗余。控制现场过程流程与现场总线装置布局示意图如图9-5-7所示。

图9-5-7 控制现场过程流程与现场总线装置布局示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。