这两种执行机构属于控制型,即可以将汽阀控制在任意的中间位置上,成比例地控制进汽量以适应需要。

1.工作原理

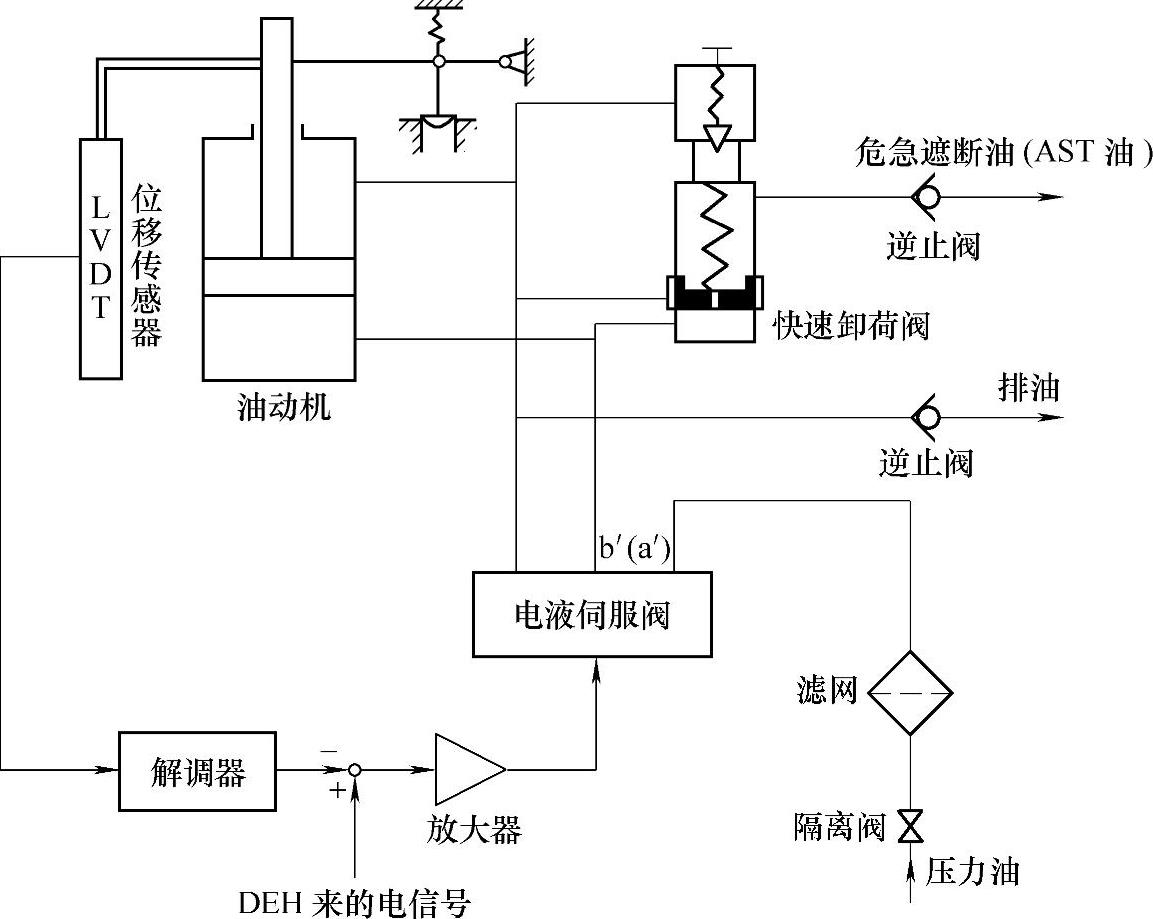

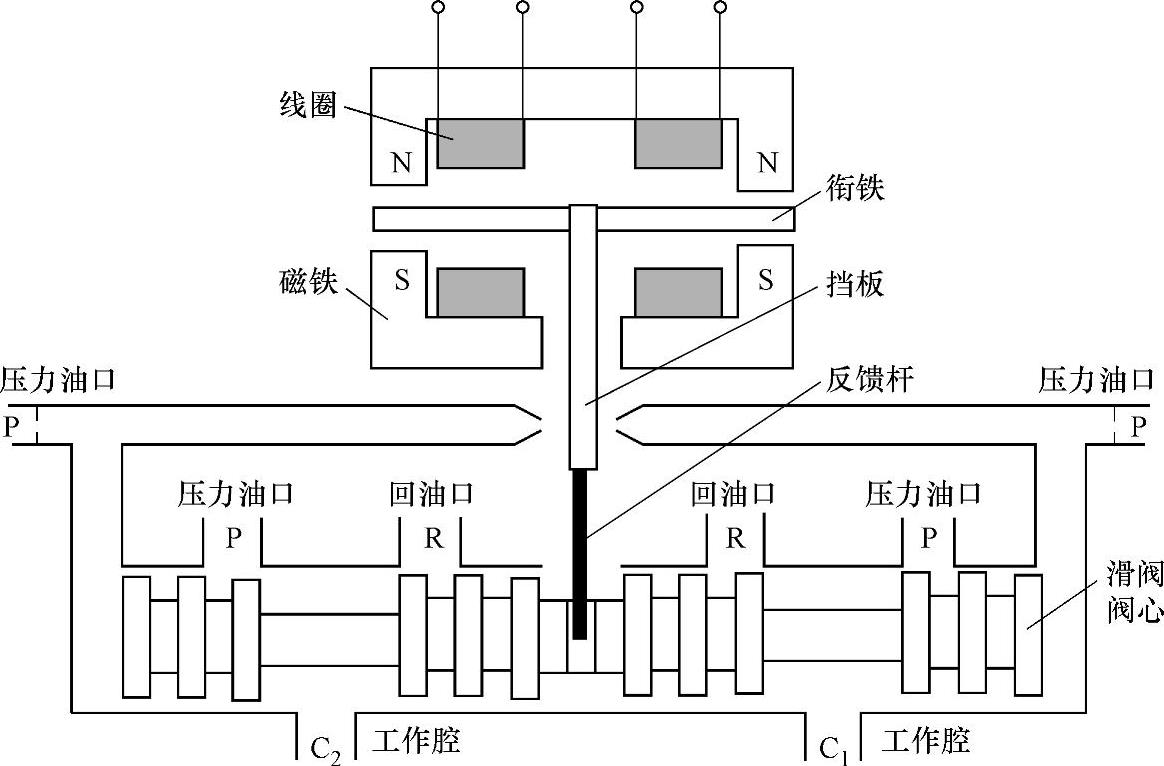

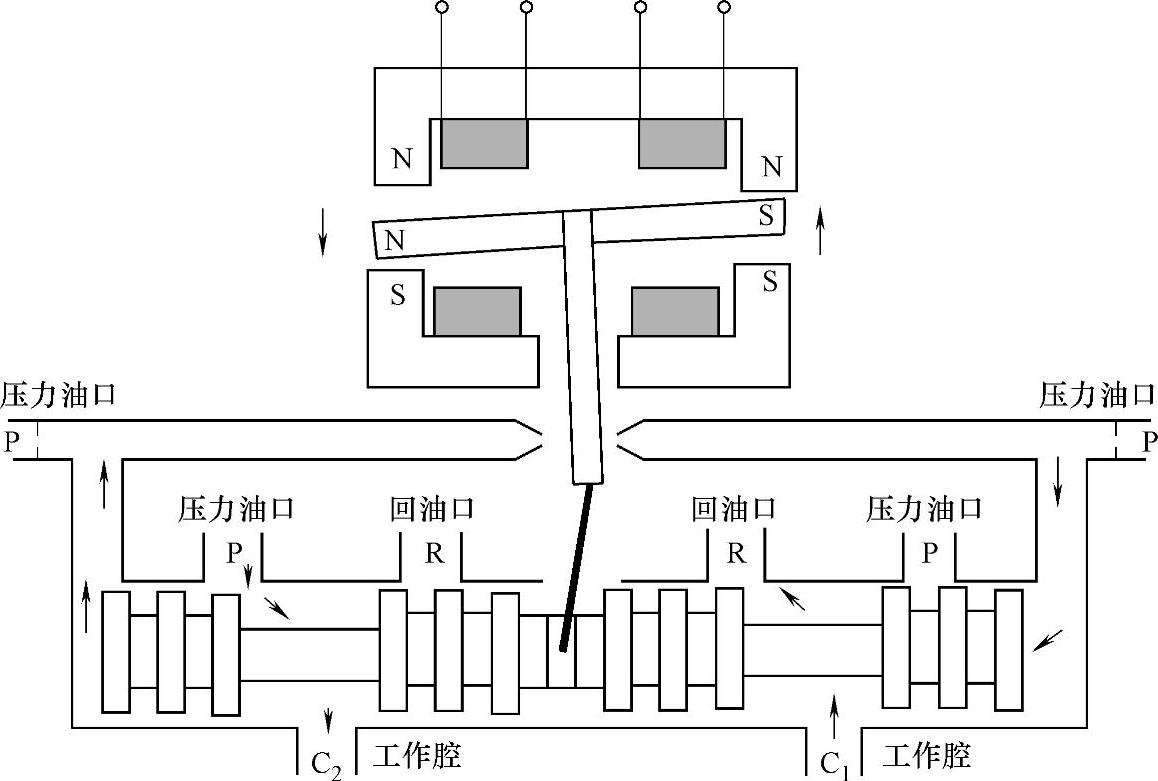

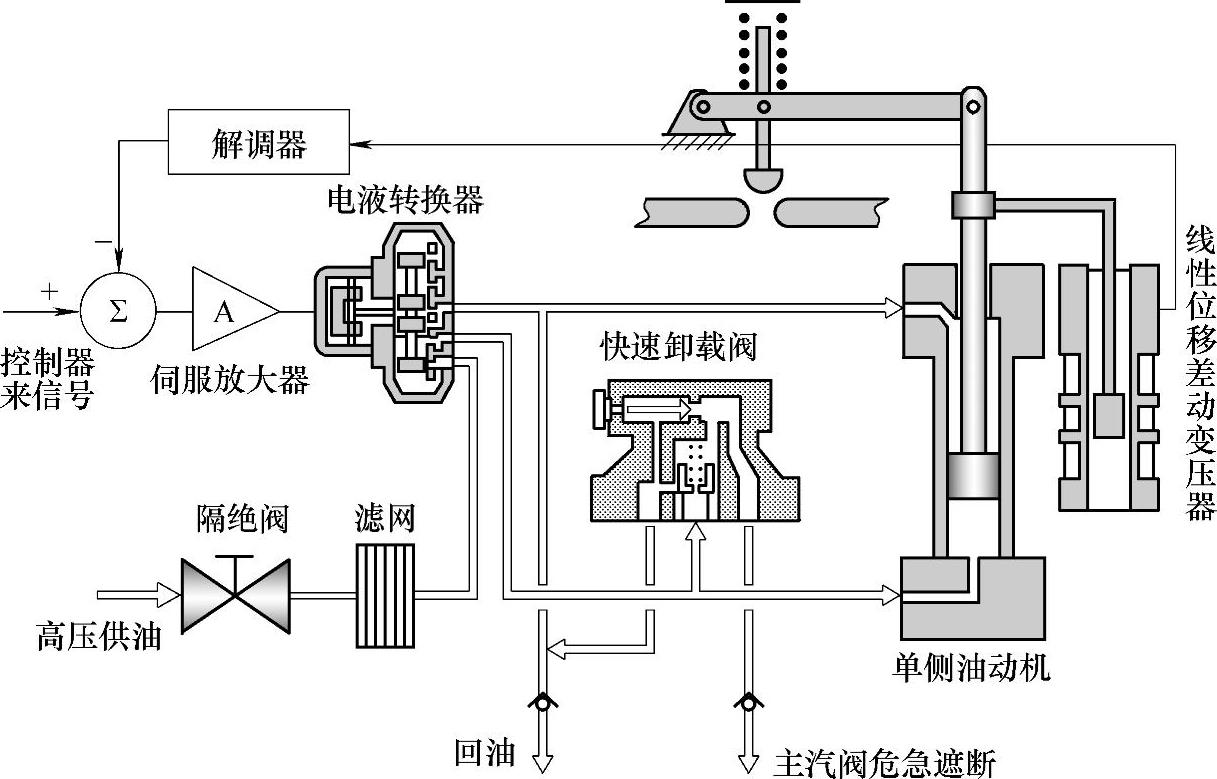

高压主汽阀和高压控制阀执行机构的工作原理示意图如图7-2-1所示。

图7-2-1 高压主汽阀和高压控制阀执行机构工作原理示意图

经计算机运算处理后的欲开大或者关小控制阀的电信号经过放大器放大后,在电液伺服阀(转换器)中将电信号转换成液压信号,使伺服阀主阀(滑阀)移动,并将液压信号放大后控制高压油的通路,使高压油进入油动机活塞下腔,使油动机活塞向上移动,经杠杆或连杆带动控制阀使之开启。或者是使压力油自活塞下腔泄出,借弹簧力使活塞下移,关闭控制阀。当油动机活塞移动时,同时带动一线性位移传感器,将油动机活塞的机械位移转换成电信号,作为负反馈信号,与前面计算机处理送来的信号相加,由于两者的极性相反,实际上是相减。只有在原输入信号与反馈信号代数相加,使输入放大器(也称伺服放大器)的信号为零后,伺服阀的主阀回到中间位置,不再有高压油通向油动机下腔或使压力油自油动机下腔泄出,此时控制阀才停止移动,停留在一个新的工作位置。

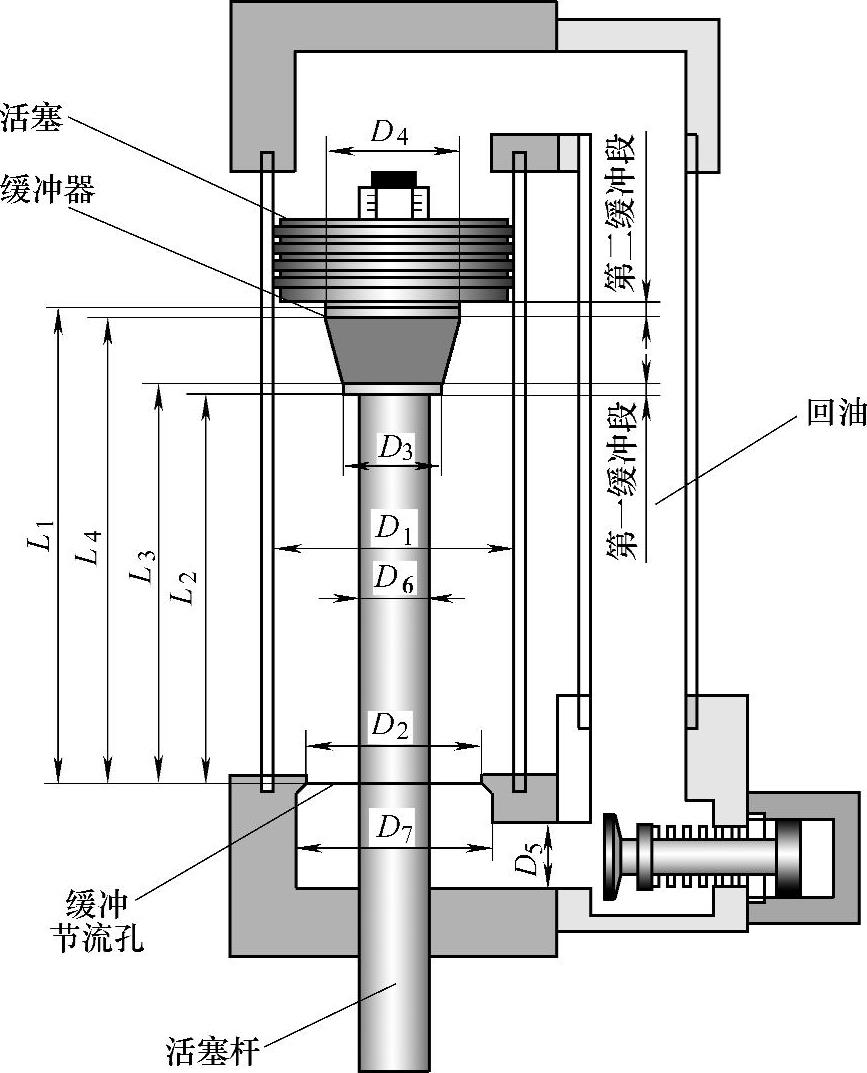

在高压主汽门和高压控制阀执行机构的油缸旁各有一个快速卸荷阀,在汽轮机发生故障需要迅速停机时,保护动作使危急遮断油失去,将快速卸荷阀打开,迅速泄去油动机活塞下腔中的压力油,在弹簧力的作用下迅速地关闭相应的阀门。油动机结构原理如图7-2-2所示,详细介绍参见后续内容。

2.控制型执行机构的主要部件

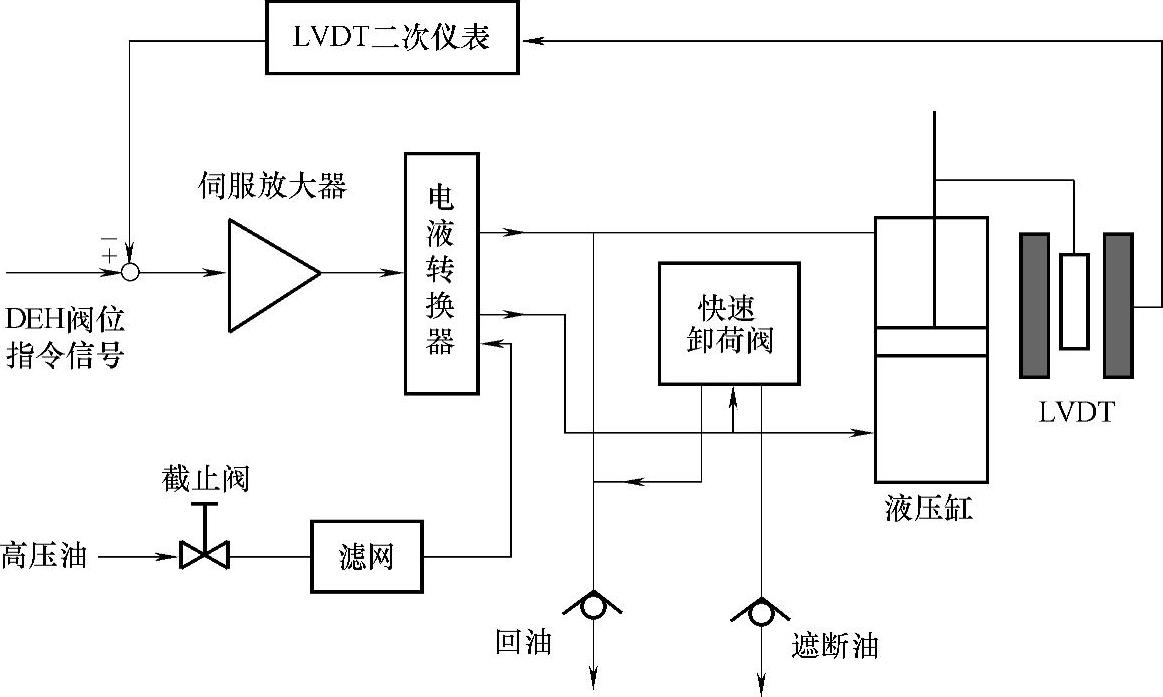

控制型执行机构亦称伺服型执行机构,控制型执行机构可以将汽阀控制在任意的中间位置上,成比例地调节进汽量以适应需要。控制型执行机构液压系统如图7-2-3所示。

其工作原理是,经计算机运算处理后的欲开大或者关小汽阀的电气信号(DEH阀位指令信号)由伺服放大器放大后,在电液转换器(或称伺服阀)中将电气信号转换成液压信号,使伺服阀主阀移动,并将液压信号放大后控制高压油的通道,使高压油进入油动机活塞下腔,油动机活塞向上移动,带动汽阀使其开启,或者是使压力油自活塞下腔泄出,借弹簧力使活塞下移关闭汽阀。当油动机活塞移动时,同时带动两个(冗余设计)线性位移传感器,将油动机活塞的机械位移转换成电气信号,作为负反馈信号与计算机处理送来的信号(DEH阀位指令信号)相加,由于两者的极性相反,实际上是相减,只有在原输入信号与反馈信号相加后,使输入伺服放大器的信号为零后,这时伺服阀的主阀回到中间位置,油动机工作腔压力处于一个相对平衡状态,此时汽阀便停止移动,并保持在一个新的工作位置。

图7-2-2 油动机及其结构原理图

在执行机构的集成块上各有一个卸荷阀,在汽轮机发生故障需要迅速停机时,安全系统便动作使危急遮断油失去,并将快速卸荷阀打开,迅速泄去油动机活塞下腔中压力油,在弹簧力作用下迅速地关闭相应的阀门。

图7-2-3 控制型执行机构液压系统

执行机构安装在蒸汽阀的操纵座上,油动机活塞杆经连杆或连接器与主汽阀或调节汽阀相连,对推力油缸来说活塞伸出来时是打开阀门,对拉力油缸,活塞伸出来时是关闭阀门。高压主汽阀和调压控制阀执行机构安装在蒸汽阀的弹簧室旁,油动机活塞杆经连杆与主汽门及控制汽阀相连,在活塞向上移动时打开阀门。现将该类型的执行机构的主要部件简要说明如下。

(1)隔离阀

供给控制阀的高压油均经此阀到电液伺服阀去操纵油动机。关闭隔离阀即可切断高压油路,可以在汽轮机运行条件下停用此路控制阀,以便进行更换滤网,检修或调整电液伺服阀、快速卸荷阀、位移传感器和油动机等项工作。隔离阀安装在液压块上,其动作原理类同于一般的针形阀。可以控制油路全开和全关,也可以通过调节锥阀的开度起节流作用。

(2)滤网

为了使经过电液伺服阀油具有一定的清洁度,以保证阀中的节流孔喷嘴和滑阀能正常工作,故所有进入电液伺服阀的高压油均先经过一个金属滤网。网孔为10μm,在正常工作条件下,滤网要求每年更换一次。对更换下来的滤网,当有适合滤网的专用清洗设备时,在彻底清洗干净后可以再用。另外,在电液伺服阀内还另装有一道滤网,以确保油质的清洁。

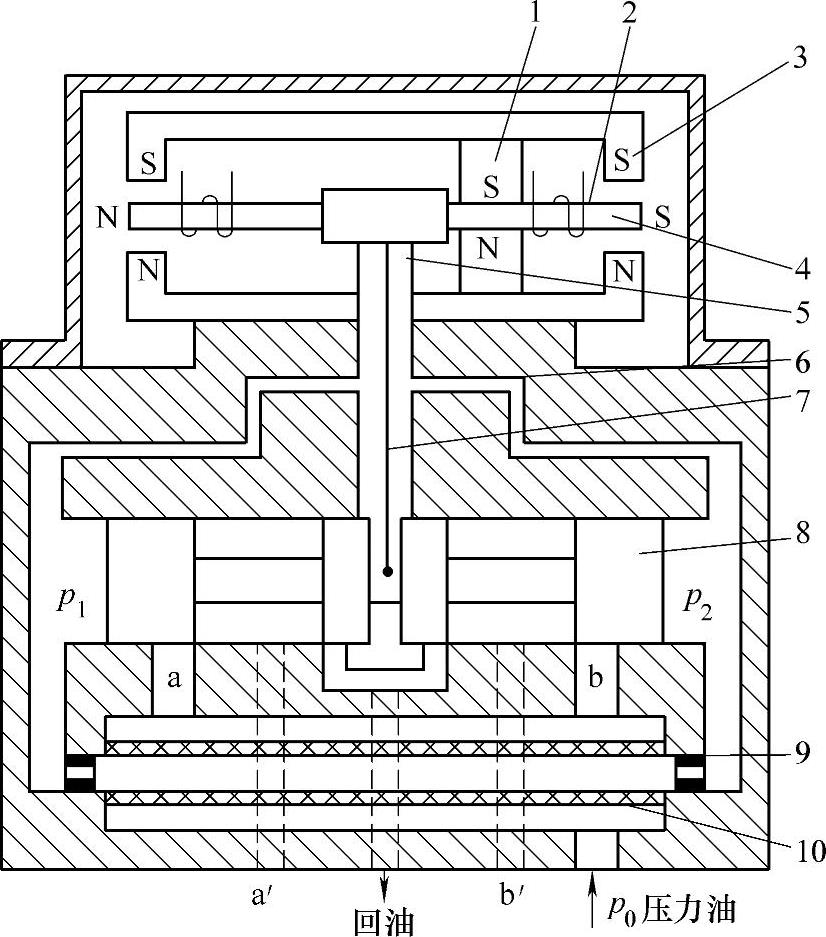

(3)电液伺服阀

电液伺服阀也称电液转换器,用它将DEH控制系统的电调部分和液动执行机构联系起来,同时又把微弱的电信号放大为液动信号,由液动力去控制油动机。电液伺服阀的结构如图7-2-4所示。

电液伺服阀既是电液转换元件,又是功率放大元件,它能够把微小的电气信号转换成大功率的液压能(流量和压力)输出。它的性能的优劣对系统的影响很大。因此,它是电液控制系统的核心和关键。为了能够正确设计和使用电液控制系统,必须掌握不同类型和性能的电液伺服阀。

伺服阀输入信号是由电气元件来完成的。电气元件在传输、运算和参量的转换等方面既快速又简便,而且可以把各种物理量转换成为电量。所以在自动控制系统中广泛使用电气装置作为电信号的比较、放大、反馈检测等元件;而液压元件具有体积小、结构紧凑、功率放大倍率高、线性度好、死区小、灵敏度高、动态性能好、响应速度快等优点,可作为电液转换功率放大的元件。因此,在控制系统中常以电气为“神经”,以机械为“骨架”,以液压控制为“肌肉”最大限度地发挥机电、液的长处。

图7-2-4 电液伺服阀的结构

1—永久磁铁 2—线圈 3—导磁体 4—衔铁 5—弹簧管 6—喷油口 7—反馈杆 8—滑阀 9—节流孔 10—滤网

电液伺服阀是由一个力矩电动机和两级液压放大及机械系统组成,如图7-2-4所示。第一级液压放大是双喷嘴(喷油口)和挡板(反馈杆)系统;第二级放大是一滑阀系统,其工作原理是:当有欲使控制阀动作的电信号由放大器输入时,则力矩电动机的线圈2有电流通过,在衔铁4的一端呈现N极,而另一端呈现S极。衔铁4支撑在弹簧管5上,后者是具有弹性的薄壁圆管。当衔铁被磁化后,它的一端受到吸引,而另一端受到排斥作用,产生一扭转力矩,衔铁产生一个转角,致使弹簧管变形。衔铁的转动使反馈杆7产生弹性变形,改变了喷油口6的排油面积。假定电流的作用使衔铁的左端为N极,右端为S极,则衔铁因受磁铁的吸引和排斥作用顺时针旋转,减小了反馈杆左面喷油面积,使油压p1增加。因反馈杆右面喷油面积增加,使油压p2下降。在差压作用下滑阀(或称主阀)8向右移动,打开油口b,压力油p0经过两扇滤网和油口b进入油口b′,再由油口b′进入油动机活塞下,使油动机活塞上移,而活塞上的油经逆止阀排到回油管路(见图7-2-4),这样使控制阀开大。反之,滑阀8向左移动,打开油口a,但因油口a′堵死(当然也可将b′油口堵死,a′油口打开),压力油不能流动,而油动机活塞下的油经油口b′倒回到回油管路,油动机活塞下油压下降,在活塞上弹簧力的作用下,使控制阀关小,直至放大器输入信号为零,滑阀回到中间位置。喷油口6的油是压力油经节流孔9送入的。

图7-2-5及图7-2-6说明了伺服线圈中有无电流情况下的状态对比。

在DEH控制器发出的阀位指令电信号使油动机移动的同时,装在油动机活塞杆上的线性位移传感器(LVDT)将阀位反馈信号送回到综合器(比较器),抵消DEH控制器输入的指令信号,使可动衔铁回到原来位置,伺服阀的滑阀回到中间位置,切断了油动机的进油或泄油,使油动机稳定在新的位置上。(https://www.xing528.com)

在滑阀两端压差作用下,若无反馈系统,容易将滑阀从中间位置推到一端极限位置。如上所述,当使油动机活塞下进油,开大进汽阀门时,若无反馈系统则滑阀就被推到右极限位置,在此位置下,压力油流进油动机过多,油动机活塞上升过多,阀门开大过多、汽轮机进汽量过大,与此同时,线性位移传感器输出的负反馈信号过大,不但抵消了DEH控制器送来的阀位信号,而且还使综合器输出的差值信号与原来方向相反,使衔铁反方向转动(即逆时针转动)。其结果使滑阀左移,如无反馈限制,则滑阀又被推到左极限位置,使油动机下移,阀门关小,汽轮机进汽量小,从而造成机组负荷摆动。

图7-2-5 伺服线圈中无电流时的状态图

图7-2-6 伺服线圈中有电流时的状态

为了避免控制过程中产生摆动现象,在滑阀上有反馈杆(即弹簧片7),该杆下部伸入到滑阀中部凹槽中。当沿网移动时,使反馈杆产生一反力矩,这样当电流线圈对可动衔铁产生的电磁力矩同弹簧管及反馈杆的反力矩平衡时,滑阀便稳定在某一位置,从而阻止了两侧的喷油量差值进一步变大,也就控制了滑阀两端面的压差,使系统处于稳定。由于反馈杆是在动作过程中起作用,故称动反馈,反馈杆又称反馈弹簧片。

当阀门开启到需要的稳定位置时,电液伺服滑阀回到中间位置,该位置并不是凸肩把压力油全部封死,而是有少量的压力油供给油动机活塞下腔,用以补偿油动机及伺服阀的漏油,有效地减少了油动机及进汽阀的晃动。当电液伺服阀突然发生断电和失去电信号时,在运行中可借机械力量最后使滑阀偏移左侧,使进汽阀关闭停机。这种电液伺服阀的输入电流与油动机活塞输出位移之间具有一一对应关系。

(4)位移传感器

位移传感器是一个差动变压器,主要由心杆、线圈、外壳等组成,内部稳压、振荡、放大线路均采用集成元件,故具有体积小、性能稳定,可靠性强的特点。其工作原理与DKJ型电动执行器的差动变压器相同。位移传感器是由一心杆与外壳组成,在外壳中有三个绕组,一个是一次绕组,供给交流电源,另外中心点两侧各绕有一个二次绕组,这两个线圈是反向连接,故二次绕组的净输出是两个二次绕组所感应的电动势之差值。绕组中的铁心在两个二次绕组的中间时。两侧二次绕组感应的电动势相等,则输出的信号为零。当铁心与绕组间有相对移动时,例如铁心上移,则上半部的二次绕组感应的电动势较下半部的为大,则输出的电动势差是上半部二次绕组感应电动势的极性。解调器的作用是把交流变为直流,即二次绕组感应出的交流电动势,经过整流和滤波后,变为表示铁心与绕组间相对位移的直流电信号输出。在位移传感器中,外壳是固定不动的,铁心通过杠杆与油动机活塞杆相连,输出的电信号就代表油动机的位移,也就是控制阀的开度。

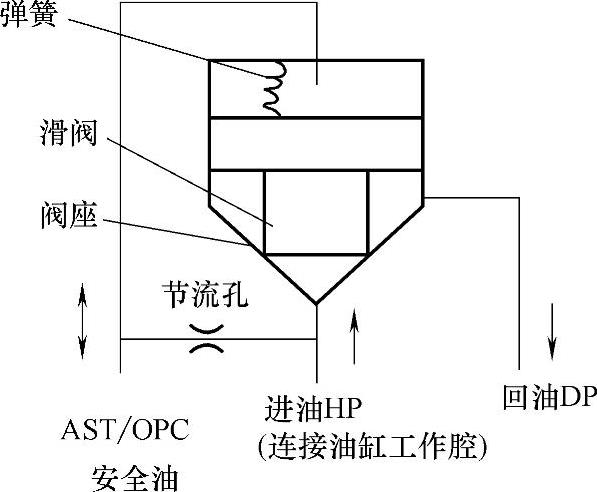

(5)快速卸荷阀(危急遮断系统AST/OPC)

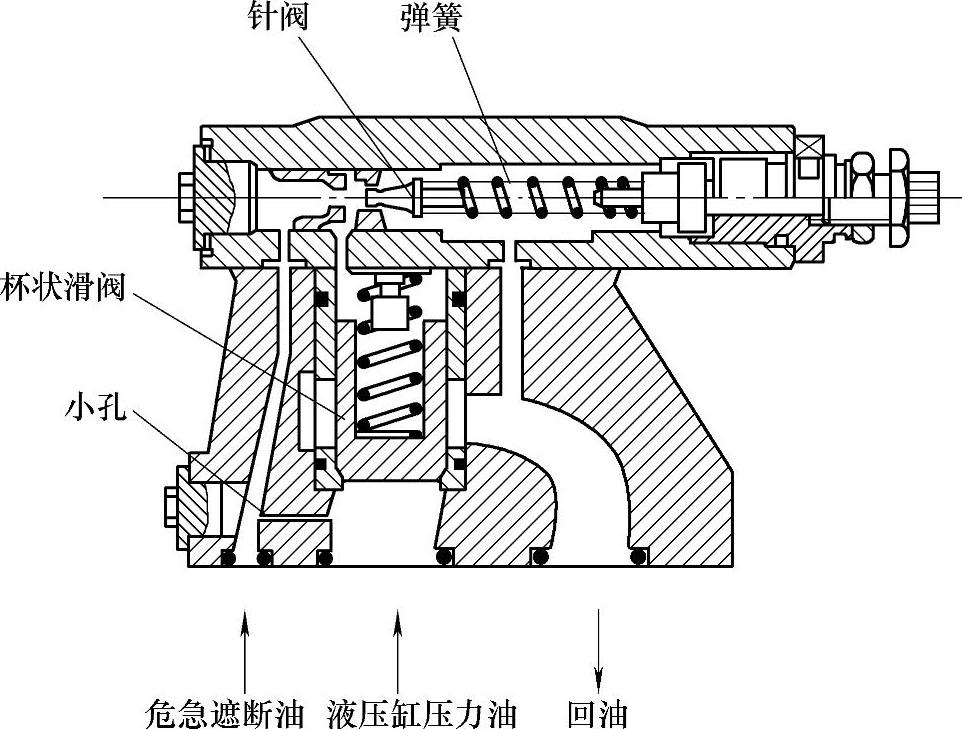

快速卸荷阀装在油动机液压块上,它的主要作用是当机组发生故障必须紧急停机时,在危急脱扣等装置动作使危急遮断油泄油失压后,可使油动机活塞下的压力油经快速卸荷阀释放,这时不论放大器输出的信号大小如何,均使控制阀关闭。其结构示意图如图7-2-7所示。

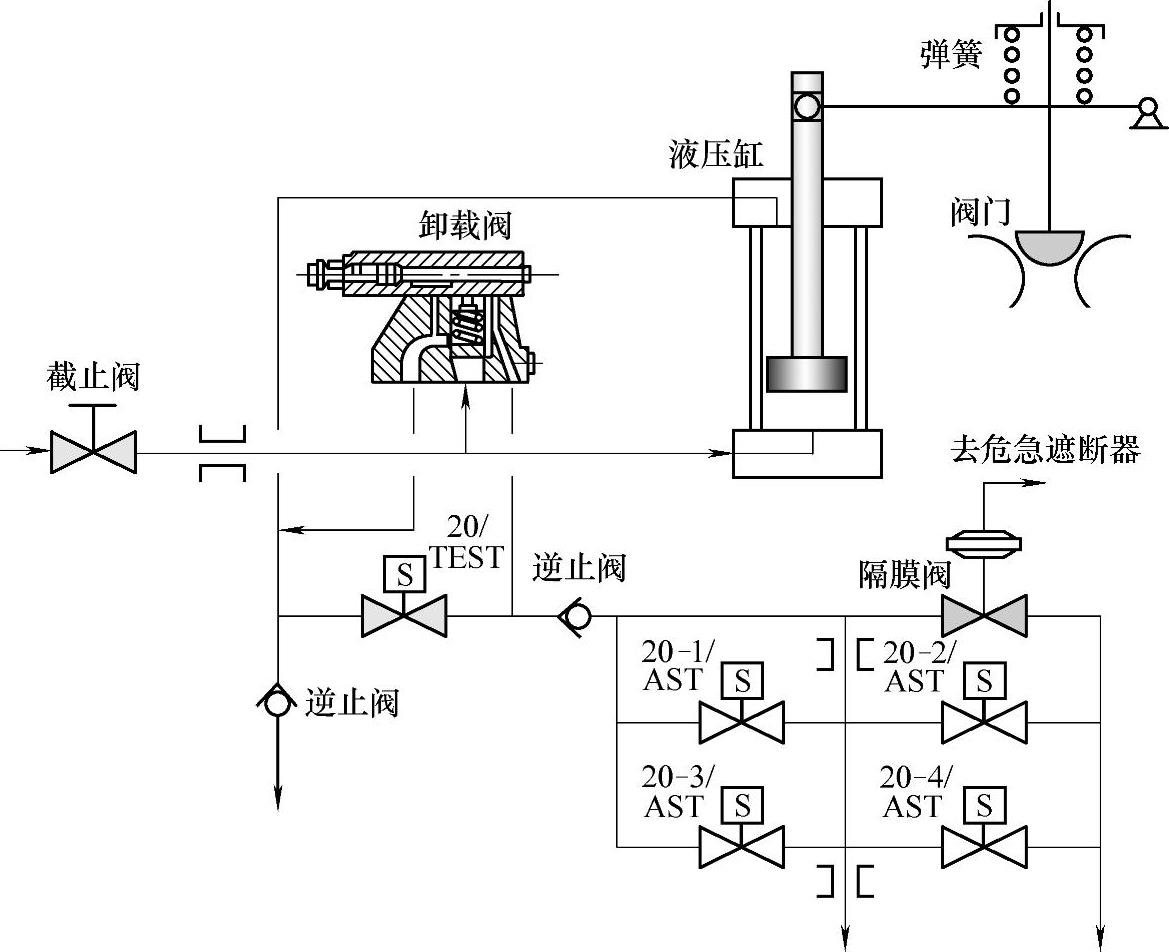

当机组发生紧急情况或机组运行参数超出限制值时,ETS装置将发出紧急停机信号。AST电磁阀动作,EH系统安全油泄压,蒸汽阀门在操纵座弹簧力作用下迅速全部关闭,机组自动停机。

AST电磁阀组成四个相互串、并联的结构,OPC电磁阀组成并联结构,保证遮断系统的安全,如图7-2-8所示。

图7-2-7 快速卸荷阀示意图

在快速卸荷阀中有一个杯状滑阀,如图7-2-9所示,在滑阀下部的腔室与油动机活塞下的高压油路相通,在滑阀底部中间有一个小孔,使少量压力油通到滑阀上部。滑阀上部的油室一路经逆止阀与危急遮断油相通,而另一路是经一针阀控制通到油动机活塞上腔通道开口的大小,调整针阀的开度可以控制滑阀上的油压。在正常运行时,滑阀上的油压作用力加上弹簧力大于滑阀下高压油的作用力,使杯形滑阀压在底座上,并将滑阀套下部圆周上与回油相通的油口关闭。

(6)逆止阀

有两个逆止阀装在液压块中,一只通向危急遮断油总管,其作用是在运行中检修此控制阀时,关闭此控制阀的隔离阀,使油动机活塞下的油压降低和消失,这时其他控制阀仍在正常工作。该逆止阀的作用是阻止危急遮断油母管上的油倒回到回油腔室。另一只逆止阀是通向回油母管,该逆止阀的作用是阻止回油母管里的油倒流到检修的执行机构各个部分。

综合以上各环节模块功能,全面表述DEH控制系统高压主汽阀和高压控制阀执行机构控制模拟过程工作原理如图7-2-10所示。

图7-2-8 危急遮断系统

图7-2-9 快速卸荷阀结构原理图

3.液动开关型执行机构

对于开关型执行机构,阀门在全开或全关位置上工作。图7-2-11为开关型执行机构液压系统示意图。

该执行机构安装于阀门弹簧操纵座上,液压缸的活塞杆与阀门阀杆刚性连接在一起。因此,活塞运动时带动阀杆相应运动,油动机是单侧作用的,打开汽门靠油动机的推力,关闭汽门靠弹簧力。

执行机构的主要部件是由液压缸、液压集成块、二位二通电磁阀、快速卸荷阀、截止阀和止回阀等组成。液压集成块是用来将所用部件安装及连接在一起,也是所有电气接点及液压接口的连接件。二位二通电磁阀是用于遥控关闭阀门以进行定期的阀杆活动试验,当电磁阀动作时,它迅速地将此油动机内部的危急遮断油泄去,从而引起快速卸荷阀动作。

图7-2-10 高压主汽阀和高压控制阀执行机构各模块协调工作原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。