1.按能源形式可分为以下五类

(1)自力控制仪表

自力控制仪表的动力来自于仪表本身或所控制的对象,如膨胀式温度计、弹簧管式压力计、飞球式调速器和浮球式调节器等。

(2)液动控制仪表

液动控制仪表以高压油或水为能源,它也是发展得比较早的一类自动控制仪表,具有结构简单、工作可靠的特点,多用于功率较大的场合。液动控制仪表的缺点是油容易渗漏,有产生火灾的危险,而且油的黏滞性使液动控制仪表不能远距离传送信号,加上体积大,难以实现快速控制、远距离控制和集中控制。目前火电厂中的汽轮机调速系统和汽轮机数字电液控制系统(DEH)的执行机构(液动执行机构,简称EH),仍采用液动控制仪表。

(3)气动控制仪表

气动控制仪表以压缩空气为能源,它具有结构简单、直观、易于掌握、性能稳定、可靠性高、天然防爆及使用范围广等特点,特别适用于石油、化工等有易燃易爆的生产现场。气动控制仪表已有几十年的历史,在20世纪60年代以前,它是工业自动化系统的主流控制仪表。因为气动信号的传输速度的极限是声速,其传输距离短,所以,如果仪表过于大型化,中央控制室所发出的控制指令抵达被控对象附近有较大的时间迟延。气动控制仪表传输距离有限,并且对气源供气的可靠性和纯净度要求比较严格,需设置专用的气源,多个气动信号的叠加和处理也比较麻烦,这些是气动控制仪表的主要缺点。在火电厂中,气动执行机构仍被广泛使用。

(4)电动控制仪表

电动控制仪表以电力作为能源。它是20世纪60年代才迅速发展起来的一种控制仪表,电动控制仪表采用电信号,其传输速度的极限是光速,这样一来,无论是中央控制室将信号送到被控对象,还是被控对象的被控参数送到中央控制室,都可以看成没有时间滞后,操作人员可以在中央控制室观察和操作。控制器、显示器、记录仪器(这些仪表现在已经被控制站和操作员站所取代)都可以安装在中央控制室,还能实现复杂的控制规律,并组成各种复杂的控制系统。但是,电动控制仪表也存在问题,这就是电噪声的问题比较严重,为克服电噪声干扰,不得不采用极为复杂的电子线路。目前,电动控制仪表已成为工业生产过程实现自动控制的主流仪表,广泛地应用于电力、石油、化工、冶金、建材、轻工和交通等工业部门。

(5)混合式控制仪表

混合式控制仪表同时使用上述两种或两种以上的能源进行工作。混合式控制仪表在火电厂的典型应用,就是汽轮机数字电液控制系统。在这个控制系统中,既具有电动控制仪表易于实现各种复杂控制规律的特点,又具有液动控制仪表输出功率大的特点。

2.按结构不同可分为以下六类

(1)基地式控制仪表

基地式控制仪表的特点是,其测量、显示、控制和执行等部件组合成一个整体,放在一个表壳里,并安装在生产设备附近。但多数情况下是把这一整体分成两部分:测量、显示和控制部件安装在一起;控制、显示和执行部件安装在一起。一个基地式仪表就能完成一个简单控制系统的测量、指示、记录、控制和执行等全部任务,具有结构简单、使用方便、可靠和经济等优点。

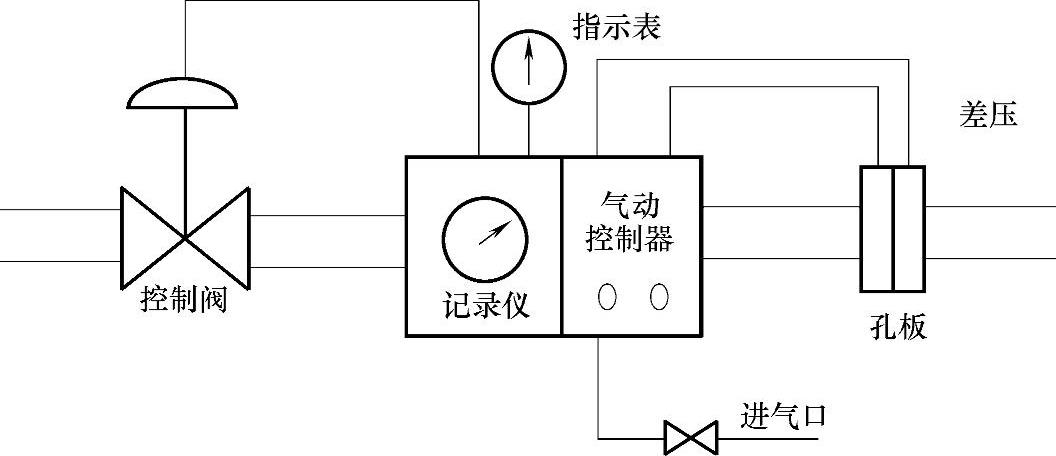

一个控制电路的构成需要有传感器、控制器和执行器,俗称控制三要素。20世纪50年代前的基地式气动仪表就是把控制三要素就地安装在生产装置上,如图1-1-4所示。图中孔板(传感器)将检测到的流体流量变为差压后引入到气动控制器,气动控制器输出气动信号控制气动调节阀(执行器),实现单回路控制。

图1-1-4 基地式仪表构成的单回路控制(https://www.xing528.com)

生产过程的控制回路有多少个,基地式控制仪表就需要有多少个(套),它们在地理位置上分散于生产现场,自成体系,实现一种自治式的彻底分散控制。其优点是危险分散,一台仪表故障只影响一个控制点;其缺点是只能实现简单的控制,操作工奔跑于生产现场巡回检查,不便于集中操作管理,只适用于几个控制回路的小型系统。

基地式控制仪表使用的局限性较大,一般不能互换使用。而且这种基地式仪表成套性很强,若有某一功能结构损坏,会使整套装置全部报废。基地式控制仪表的被调参数的性质不能改变,例如,汽轮机用的调速器是专为控制转速设计的,它只能调节转速,不能作为测量控制其他参数之用;再如,控制过热气温的装置不能用于汽包水位控制,其通用性很差。因此,基地式控制仪表多适用于单参数、单回路的简单控制系统。目前,在火电厂中仍使用KF气动基地式仪表控制着高、低压加热器水位等热工参数。

(2)单元组合式控制仪表

单元组合式控制仪表在自动控制系统中,根据它所担负的功能分解成不同的单元,每一单元均为一种仪表,不同单元之间的连接采用统一的传输信号。因此在自动控制系统中,每一单元仪表损坏时,只需更换被损坏单元,其他单元照常使用。这种控制仪表具有组成与改组系统方便、灵活和通用等特点,适合大、中规模生产过程自动化的要求,因此,有人称这种控制仪表为积木式仪表。单元组合式控制仪表主要有QDZ、DDZ—Ⅰ(电子管)、DDZ—Ⅱ(晶体管)、DDZ—Ⅲ(集成运算放大器)、DDZ—S(微机芯片)型。另外,由单元组合式控制仪表形成的系统控制策略采用硬接线,更改十分不方便;控制单元的I/O点有限,很难实现给水全程和单元机组协调等复杂控制。

(3)组件组装式控制仪表

组装式控制仪表的特点是,将整套仪表的控制和运算功能与显示操作功能分开。为此,组件组装式控制仪表在结构上分为控制柜和操作台两大部分。控制柜中以插接方式密集安装了一块又一块具有独立功能的功能组件,它们是组件组装式控制仪表的显著特征。显示操作台是人—机联系部分,集中安装了与监视、操作有关的控制台装仪表。在我国,组件组装式控制仪表系列主要有自行研制的TF—900型和MZ—Ⅲ型,还有引进生产的SPEC—200型。这类仪表在20世纪80年代的200MW和300MW机组中有所应用。但由于分散控制系统(DCS)的出现,这类控制仪表已经被淘汰。

(4)单回路调节器

单回路调节器也称单回路控制器或可编程序数字调节器或微机控制仪表。随着微机芯片价格的进一步下降,用它来控制一个回路的成本与常规模拟式调节器的价格相近,于是就出现了单回路调节器。它是单元组合式仪表向微机化发展和计算机控制向分散化发展相结合的产物,显然,这类控制器用于生产过程,使“危险”更加分散。单回路调节器只是DDZ—S的一个品种,其结构形式仍属于积木式(单元组合式)仪表,如KMM和VI87。单回路调节器在火电厂的应用时间很短,只有几年的时间,随后就被分散控制系统取代了。

(5)分散控制系统(DCS)

分散控制系统(DCS)是一种以微处理器和微型计算机为核心,在控制(Control)、计算机(Computer)、通信(Communication)、图像显示(CRT)等4C技术迅速发展的基础上研制成功的一种新型控制装置。DCS具有纵向分层、横向分站的体系结构,它的设计思想是分散控制、集中管理,也称为集散(型)控制系统或分布式控制系统。

(6)现场总线控制系统(FCS)

现场总线控制系统(FCS)是诸多现场仪表通过现场总线互联及与控制室人—机界面组成的系统,它是一个全分散、全数字化、全开放和互操作的新一代生产过程控制系统,因为控制功能重新送回现场,所以每台现场仪表都是一个基地式控制仪表,并且通过现场总线与其他现场仪表和控制室人—机界面进行双向数字通信。

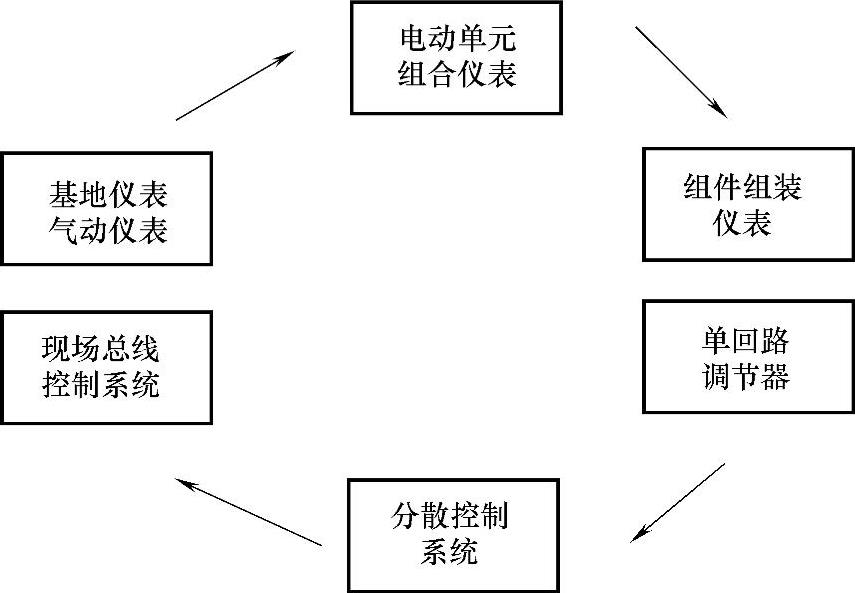

事物的发展总是由简到繁,又从繁到简,形成一个波浪式前进、螺旋式上升的过程,但却不是简单的重复,而是不断的升华,达到更高的水平。控制装置与仪表的发展也是如此,早期的基地式仪表和气动单元组合仪表,在现场集检测、显示与控制于一体,实现了分散控制;20世纪60年代出现的电动单元组合仪表和组件组装仪表,将现场的检测和执行与显示和控制分开,实现了集中控制;20世纪70年代出现的分散控制系统,实现了集中分散控制;20世纪80年代出现的现场总线控制系统(FCS),将控制功能下放到现场,又回到了分散控制。控制装置与仪表的发展历程如图1-1-5所示,基地就是现场,控制仪表从基地仪表、气动仪表出发,经电动单元组合仪表、组件组装仪表、单回路调节器、分散控制系统到现场总线控制系统,最后又回到了现场,似乎又回到了原来的情况。历史的发展竟然如此相似,但是,FCS有智能、有通信、有自诊断,它与以前的基地式分散控制仪表相比有着本质的不同,它是控制仪表发展的最高阶段。

图1-1-5 控制装置与仪表的发展历程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。