1.数字调节器

数字调节器按控制回路数目分为:

1)单回路调节器——可用以构成一个简单的控制回路,或一个串级控制回路,或一个比值控制回路等。

2)多回路调节器——可以对多个回路(2个、4个或8个)进行分时控制。

数字调节器按控制规律分为:

1)PID调节器;

2)PID参数自整定调节器;

3)自适应调节器;

4)模糊控制器;

5)智能调节器等。

2.工业控制计算机

工业控制计算机,也叫工业个人计算机(Industrial Personal Computer,IPC),简称IPC。是专门为工业现场而设计的计算机。

工控机是一种加固的增强型个人计算机,它可以作为一个工业控制器在工业环境中可靠运行。由于IPC具有性能可靠、软件丰富、价格低廉的特点,在工控机中异军突起,应用日趋广泛。

目前在我国应用最广泛的有STD总线工业控制机及IPC。它们都采用模块化结构,由主机板和系统支持板组成。支持板种类很多,如A/D转换板、内存扩展板、开关量输入输出板、CRT接口板、打印机接口板、串并行通信板等几百种功能模板。这些模板通过标准总线相互连接进行信息交换。总线中包含电源线、数据线、地址线及控制线,每根线都有严格的定义。实现使用时,所选用的功能模板都插在一个专用机架的总线插槽内,选择所需模板即可组成各种不同的数据处理及控制系统。

由于这种总线结构的工业控制机具有模板种类多、组合灵活、使用方便、可靠性高、抗干扰能力强及价格低廉等特点,并有丰富的应用软件及良好的开发环境,因此在中小规模的控制系统中得到广泛的应用。尤其是IPC是利用了普通PC的一些优点,采用了适应工业现场环境的一系列加强措施而制成的,发展十分迅速。

(1)工业控制计算机的构成

用于工业控制的计算机称为工业控制计算机,简称工控机。它由计算机和过程输入输出(I/O)通道两大部分组成。

计算机是由主机、输入输出设备和外部磁盘机、磁带机等组成。在计算机外部又增加一部分过程输入/输出通道,通过该通道将工业生产过程的检测数据送入计算机进行处理;另外将计算机要行使对生产过程控制的命令、信息转换成工业控制对象的控制变量的信号,再送往工业控制对象的控制器中。由控制器行使对生产设备运行控制。

(2)工业控制计算机的特点

工控机与一般通用计算机相比较,有如下特点:

1)具有较完善的过程通道,便于将各种形式的信息变换,并完成检测数据输入和控制信息输出。

输入生产过程检测信号有两大类:一类是电压或电流模拟信号;另一类是开关量或数字脉冲量。开关量、脉冲量都属于数字信号。通常检测出的生产过程信号若是模拟量,已由一次检测信号经放大、变换后(二次仪表)变为电压0~10V或变为电流0~10mA。这些模拟量必须经过模/数转换器(Analog-Digital Converter,ADC)转换成数字量,才能被计算机所接收。

同样输出控制量是数字信号,也得经过数/模转换器(Digital-Analog Converter,DAC),将数字信号转换成模拟信号0~10V或(0~5V)或变为电流0~10mA,再送入到控制器去控制生产设备的运行。

通道中设置ADC和DAC完成模拟量转换成数字量和数字量转换成模拟量。

如果检测生产过程的状态信号是数字量时,进入通道一般采用隔离(光偶合器、变压器、开关)的数字量信号,只要耦合电位合适,就能被计算机接收。

2)要有比较完善的中断系统和高速数据通道,以使其能迅速响应生产过程发出的中断请求,并能与生产过程实时交换信息。

对来自过程输入/输出通道的中断请求,分成中断优先级别(有的复杂系统分成0~3型,其中3型为过程通道中断,又把它分为0~7级),使来自生产过程的信息处理分轻重缓急,对那些现场保存时间短的信号,优先级别就高,以便先进行处理。如炼钢过程中测钢水温度的信号,在请求输入(请求中断)后,2s之内得将测温的热电偶信号取进,并转换成数字量送入计算机,这样急于处理的信号走高速通道,并把中断级别定高,使之在2s之内能将信号取进计算机。又如由大型光电光谱仪测得钢的成分,每种成分(如Mn、P、S、C等)在向计算机送出时,请求计算机接收,限定计算机必须在此330ms之内取走,不然就送下一种成分了,这要求将光谱仪送计算机数据的中断级别定高,便于优先处理,免得在规定时间内没有取到该取到的数据。将来自生产过程检测信号按着要求响应时间的长短来定出优先级别,再由完善的中断功能保证控制机能协调工作。

3)具有高可靠性。工业生产常常是连续(昼夜)生产,这就要求控制计算机具有高度可靠性,不能中途停机,不能发生故障。目前的计算机都能作到几千小时不出一次故障。就是出了故障由于检查故障程序比较完善也能在几分钟之内修复。

为了使工控机防止外界干扰,除了供电系统采用隔离变压器以外,在生产过程与过程通道之间也采取隔离方法,使其计算机系统与外界的过程控制器和检查仪表之间没有公共地线。用如下三种方法:①用继电器隔离;②用变压器隔离;③用光偶合器隔离。

4)具有人机联系功能,以便实现人机对话,及时地对生产过程进行必要的干预。生产过程常常会发生意外事故,或生产设备出现问题,控制失灵等,都需要人工停止计算机控制,或发现控制发生偏差,人工可修正控制。

5)具有能正确反映生产规律的数学模型,其数学模型只能近似反映出生产规律,其近似误差越小,或者说近似程度越接近,就越容易实现生产过程最佳控制,达到增加产量、提高产品质量、降低消耗、降低成本的目的。因此,实现计算机控制以后,要不断地改善、修正数学模型,提高数学模型近似程度是一项不可缺少的工作。

6)具有适于控制用的软件系统。包括操作系统的系统软件和应用软件,用以提高控制质量,如适用于生产在线控制的实时操作系统、各种过程输入/输出通道的中断处理程序,过程I/O数据传输过程出现错误的处理程序和实现过程控制应用程序。(https://www.xing528.com)

(3)高性能特点的PC/104总线工控机

在20世纪80年代末,Ampro Computers发明了PC/104总线。1992年3月PC/104总线联合会发布了PC/104规范1.0版,几经修改,于1996年6月公布了PC/104规范3.2版。

PC/104是一种带有PC的PC兼容模块(电路板),它是一种标准。这种带有PC的电路板即PC/104,因为它的标准化、精确化,所以可以被堆叠在一起,从而建立起一种嵌入式计算机系统,这种类型的系统经常可以在工厂、实验室、被编程控制的复杂系统的机器上见到。PC/104系统非常类似于PC主板,但是两者之间又有很大不同。

PC/104不同于其他PC系统主要有以下几个方面:①小尺寸:长90mm(3.6in),宽96mm(3.8in);②堆叠式的针孔/插针连接器:去除开发底板和机笼,从而提高可靠性;③减少总线信号驱动器:减少能量的消耗,每个模块功耗为1~2W。

PC/104的名字起源于一些与它类似的和一些特殊的可堆叠在一起的总线连接器,它们共有104根插针,这种系统能够被一些特殊的工具编程,使用这种集成化的PC系统能够大大缩减开发商的费用和时间。虽然仅仅只有4in长,4in宽,但是它已经是嵌入式系统设计师最基础的需求。PC/104总线采用自层叠互连方式和3.6in×3.8in的小板结构,抛弃了PC的大母板,使其更适合在尺寸和空间受到限制的嵌入式环境中使用,如消费类电子产品:洗衣机、烘干机、洗碗机、收款机等。近来,由于紧凑加固性设计PC/104工控机已在军工产品(如火箭、导弹和战斗机等)中开始采用。

现在几乎能想到的各种模块都可以和PC/104连接。PC/104总线上有各种接口,其中有CPU、显示、网口、音频、CRT、串行口、并行口、IDE、软驱接口、EL/LCD、多功能口、USB等,全世界多于200家卖方提供着PC/104硬件、软件和系统工程,从而支持和推动PC/104的发展。

虽然PC/104总线工控机的功耗低,但其驱动能力差(4mA),扩展能力和维护性也受到限制,使其在工业过程控制和自动化领域的应用范围受到局限。

为了兼容PCI总线技术,1997年2月PC/104总线联合会推出了PC/104-Plus规范1.0版,在PC/104规范3.2版的基础上,增加了30×4根信号线的J2插座,支持PCI局部总线规范2.1版。今天,许多单板计算机(SBC)都设计有PC/104总线接口,以便通过PC/104总线丰富的I/O模块扩展功能,满足不同的嵌入式应用要求。

使用PC/104的方法:①一个单独的PC/104模块可以作为一个独立的系统使用;②PC/104模块能够作为一个成员被嵌入到一个更大的系统中去;③各种类的PC/104模块能够被堆叠在一起组成一个系统。

PC/104总线工控机主流产品是486DX和586,如Winsystems公司486DX4—100MHz的SAT—DX、5x86—133MHz的PCM—586。VersaLogic公司的VSBC—6,支持Pentium 133~266MHz和AMD K6—2200~366MHz处理器。

(4)PC_Based控制

在工业过程控制领域,正在兴起一股发展基于PC的控制系统的热潮。基于PC的控制系统是国际上继PLC和DCS之后,推出的工业现场控制系统。

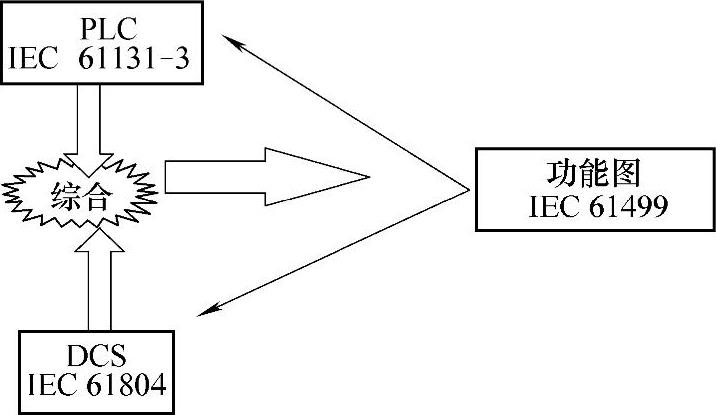

1)基于PC的控制系统的相关标准 为了增强系统的兼容性能,基于PC的控制系统必须遵循PLC的国际标准(IEC 61131-3)和DCS的国际标准(IEC 61804)以及关于功能图的标准(IEC 61499)。图1-1-3为三大国际标准的关系。

图1-1-3 三大国际标准的关系

2)国际上基于PC的控制系统发展情况世界上主要的工业控制系统开发商正在如火如荼地发展基于PC的控制系统,大都推出了比较成熟的控制软件,并且极力进行推广。在国内市场上,常见的基于PC的控制系统包括:法国CJ International公司的isaGRAF PRO、德国Siemens公司的WINAC、美国Wonderware公司的InControl、俄罗斯ADASTRA公司的TRACE MODE监控一体化方案等。

基于PC的控制系统作为一个新兴的控制方案也在世界上不少大型的控制系统中得到应用。世界上第二大的水电站——600MW克拉斯诺雅尔斯克水电站中的中央调度控制系统、温度监控系统和机组控制系统均采用基于PC的控制。SARAS公司是意大利最大的石化企业。在它的环保监测系统、流程控制系统、输送控制系统中均采用基于PC的控制系统。世界上最大的铝厂——布拉茨克铝厂的气体净化设备控制系统和氟化盐生产车间控制系统、气体干燥提纯设备控制系统也均采用基于PC的控制系统。

3)基于PC的控制系统的优点 基于PC的控制系统具有良好的开放性,全面支持PC和Windows标准,通过OPC(相关内容见第九章)方便与第三方控制产品建立通信,便于与其他产品集成。

基于PC的控制系统简单易用。PC+现场总线+分布式I/O与传统的PC+PLC的体系相比,其优点表现为简化了系统的网络结构和设备设计、简化了复杂的通信接口、提高了系统的通信效率、降低了硬件和备件投资、易于调试和维护。熟悉的PC和操作系统、简单的系统和网络结构、方便的编程和组态软件,使用户能在短时间内轻松掌握技术要领。

基于PC的控制系统具有很强的兼容性,采用与PLC相同的编程工具,轻松保留工程师的编程经验,具有很强的兼容性。系统独立于制造商的标准,采用通用的标准,用户可以在各种系统之间灵活组合。

3.分散控制系统(DCS)

DCS是继1969年PLC问世后,由HONEYWELL公司在1975年首先推出的系统,其代表产品为TDC2000。随后世界上相继有几十家仪表公司也推出自己的DCS。相继出现的DCS有美国的MAX—1、RS3、MODⅢ、N—90、D/3、WDPF、MICRO、ECS—1200;日本横河的YEPARK MARKⅡ,东芝的TOSDIC;英国的P4000;德国的TELEPERM、PROCONTROL P;瑞典的AC210等。

从不同方向发展起来的DCS,在结构上、软件方面有很大区别。仪表公司开发的DCS的控制器软件部分比较符合工程人员应用的习惯,特别是组态方式比较方便。计算机公司设计的DCS人机界面比较友好。

在硬件结构、软件应用和网络协议方面,随着计算机技术的发展,有三次比较大的变革。表现在操作站、DCS网络、现场总线的出现三个方面。20世纪70年代操作站的硬件、操作系统、监控软件都是专用的,由各DCS厂家自己开发的操作站也没有动态流程图,只有文本显示。通信网络的协议基本上都是采用轮询方式的,在网络上设交通指挥器。80年代发生较大变化,通信网络较多地使用令牌方式。90年代操作站出现了通用操作站,打开了DCS形成的自动化“孤岛”。自动化“孤岛”的形成,既有历史原因,也有商业原因,而更重要的是商业原因。90年代末,DCS通信网络有部分开始采用以太网。21世纪初DCS和管理信息系统(MIS)相结合,组成综合管理信息系统,DCS的信号送到全厂和存入工厂数据库,供管理人员查询。MIS的数据传输,载体采用光纤网和电话线网相结合的方式。传输数据多的地方采用光纤,数据少的地方用电话线,很像公共交通中的高速公路和国道联合使用一样,称为对称数字用户线(SDSL)技术。国内已有非对称数字用户线(ADSL)技术。

DCS本身的I/O板变化主要体现在I/O板上A/D的转换位数。操作站的变化体现在软、硬件的改变,通信网络结构、协议的改进。控制器相对来讲变化要小得多,它只是由于芯片水平的提高而作一些调整,功能块的算法和组态方式是不变的。操作站主要表现在由专用机变化到通用机,监控软件由专用逐渐变化到通用。如普通微机(PC)和小型机、FIX和IN-TOUCH用于操作站。专用操作站的硬件在20世纪90年代初就被淘汰,后来专用操作系统也被淘汰。目前许多DCS的操作系统的操作系统采用UNIX或其变种,也有中、小系统采用NT。相比较来看,UNIX系统的稳定性要好一些,采用NT系统死机现象发生较多。

DCS的另一个重要发展是利用现场总线作为控制器的输入、输出。把现场总线作为DCS的输入、输出板,目的是解决远程信号的数据传输问题。如把HART总线做成DCS的一种输入板,可以有16个变送器连接在HART总线上。变送器、执行机构和DCS的控制器的距离可达1km以上。不仅解决了远程信号的数据传输问题,还节省了连接电缆。

从理论上讲,一个DCS可以应用于各种行业。但由于各行业有它的特殊性,所以DCS也就出现了型号与应用行业是否匹配的问题。有时也由于DCS厂家和用户的技术人员的工艺知识的局限性而引起的。例如:HONEYWELL公司对石化行业比较熟悉,其产品在石化行业应用较多,它缺少其他行业的特殊模块,如事件记录的快速模块。而BAILEY公司的产品则在电力行业应用比较普遍,这些特殊模块都已经有了。用户在选择DCS的时候主要是要注意其技术人员对自己生产工艺的熟悉程度,然后选择符合自己要求的DCS,并应注意行业应用的特殊性。

国产的DCS在技术上可能不如进口的,但也能满足基本要求。其价格比进口的DCS至少要低一半,算上备品备件、现场服务费用,它的成本则要低很多。

DCS由四部分组成(也可以说成三部分):I/O板、控制器、操作站和通信网络。I/O板主要完成模拟和数字的转换(A/D和D/A转换),最初用得最多的是8位,后来是12位加1位符号位。控制器是DCS的核心部件,任务是完成以PID为主要功能的过程控制。在国际上各DCS厂家在模拟量的算法上的技术水平都相差不远,用户编写应用程序都采用很方便的组态方式(填写若干个参数)。如果说有些差别的话是各种控制器内的算法有多有少,算法的组合和组态方式有些不一样。在开关量的处理方面区别很大。有的DCS在开关量的处理方面不很方便,甚至要用语言来编写。模拟量和开关量的结合也不十分理想。模拟量和开关量结合得是否好也成为评价DCS的指标。标签量的多少与操作站的软、硬件有关。

控制器从结构、软件等方面各DCS差别很大。一个控制器不管完成多少个PID的运算,但是完成PID运算必须在1s内完成一个循环。操作站差别比较大,主要差别是选用PC还是选用小型机、采用UNIX还是采用NT操作系统、采用专用的还是通用的监控软件,操作系统和监控软件配合比较好时,可以减少死机现象;在通信网络方面,最差的是轮询方式,在网络上设有交通指挥器。较好的是令牌广播、例外报告方式,能够满足实时控制的要求。

DCS是集计算机技术、控制技术、网络技术和CRT显示技术为一体的高新技术产品,具有控制功能强、操作简便和可靠性高等特点,可以方便地用于工业装置的生产控制和经营管理,在电力、化工、冶金等流程自动化领域的应用已经十分普及。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。