模架一般由浇注系统、导向部分、推出装置、温度调节系统和结构零部件组成。模架的设计方法主要可以分为两种:手动设计法和自动设计法。

手动设计是指用户在设计一些特殊产品的模具时,标准模架满足不了生产需要,在这种情况下,用户就必须根据产品的结构来自行定义模架,以便后续的使用。

自动设计是指用户在设计模具时,采用标准模架来完成一套完整的模具设计,并且采用标准模架可以减少设计成本、缩短设计周期以及保证设计质量等。在Pro/ENGINEER软件中提供了一个外挂的模架设计专家(EMX)模块,供用户选择使用。

本章将详细介绍使用手动设计法来创建模架的一般设计过程。在第12章中,我们将详细介绍模架的自动设计法(即EMX)。

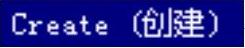

为了说明模架设计的要点,下面介绍模具的设计过程,这是一个一模两穴的模具,即通过一次注射成型可以生成两个零件。该模具的主要设计内容如下:

●模具型腔元件(上模型腔和下模型腔)的设计。

●模具型腔元件与模架的装配。

●上模型腔与A板配合部分的设计。

●下模型腔与B板配合部分的设计。

●在下模型腔中设计冷却水道。

●在B板中设计冷却水道的进出孔。

●含模架的模具开启设计。

Task1.新建一个模具制造模型,进入模具模块

注意:在操作前,务必拭除内存中的所有文件,否则可能会使后面的操作紊乱。其操作方法是:选择下拉菜单

命令,关闭所有窗口;选择下拉菜单

命令,关闭所有窗口;选择下拉菜单

命令,拭除内存中的所有文件。

命令,拭除内存中的所有文件。

Step1.选择下拉菜单

命令,将工作目录设至D:\proewf5.3\work\ch11\ch11.02。

命令,将工作目录设至D:\proewf5.3\work\ch11\ch11.02。

Step2.单击新建文件 按钮。

按钮。

Step3.系统弹出“新建”对话框,选中 区域中的

区域中的 单选项,选中

单选项,选中 区域中的

区域中的 单选项,在

单选项,在 后的文本框中输入文件名pad_mold,取消选中

后的文本框中输入文件名pad_mold,取消选中 复选框,单击

复选框,单击 按钮。

按钮。

Step4.在弹出的“新文件选项”对话框的 区域,选取

区域,选取 模板,然后单击

模板,然后单击 按钮。

按钮。

Task2.建立模具模型

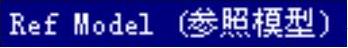

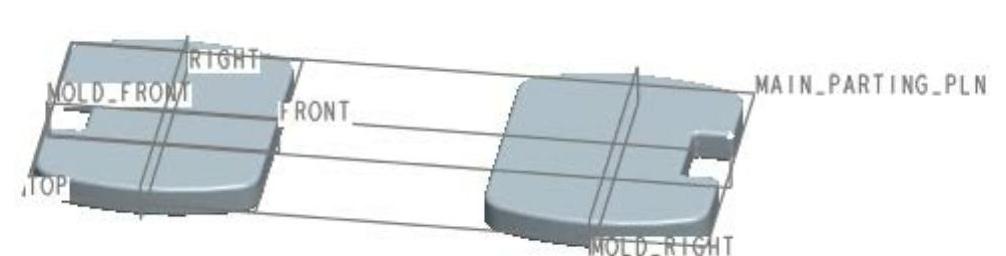

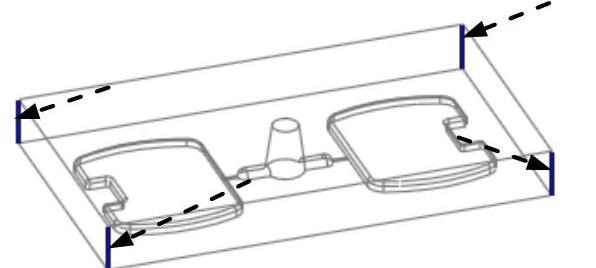

在开始设计模具前,需要先创建图11.2.1所示的模具模型(包括参照模型和坯料)。

Stage1.引入第一个参照模型

Step1.在 菜单中选择

菜单中选择

命令。

命令。

Step2.在弹出的 菜单中选择

菜单中选择 命令。

命令。

Step3.系统弹出文件“打开”对话框,选取零件模型pad.prt作为参照零件模型,并将其打开。

Step4.系统弹出“放置”操控板,在“约束类型”下拉列表框中选择 ,将参照模型按默认放置,再在操控板中单击“完成”按钮

,将参照模型按默认放置,再在操控板中单击“完成”按钮 。

。

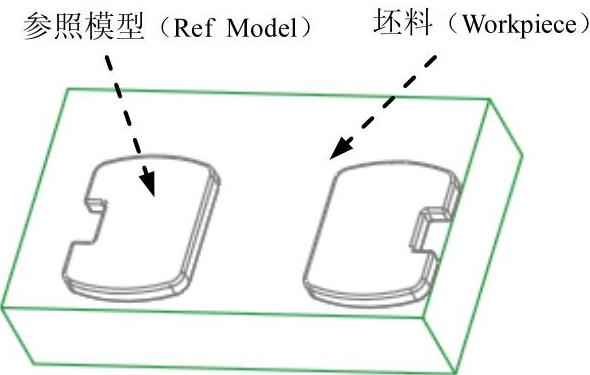

Step5.系统弹出图11.2.2所示的“创建参照模型”对话框,选中 单选项(系统默认选中该单选项),然后在

单选项(系统默认选中该单选项),然后在 区域的

区域的 文本框中接受默认的名称PAD_MOLD_REF,单击对话框中的

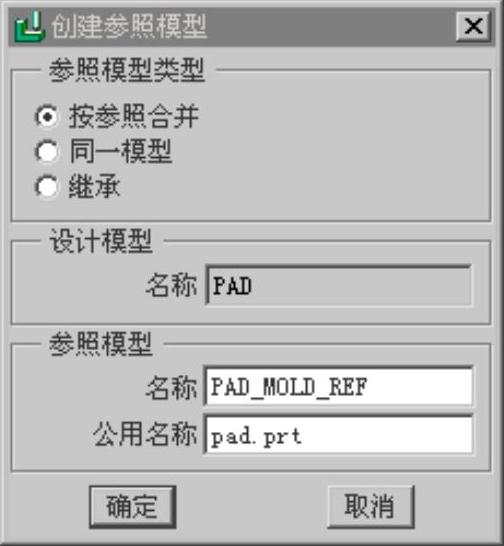

文本框中接受默认的名称PAD_MOLD_REF,单击对话框中的 按钮。参照模型装配后,模具的基准平面与参照模型的基准平面对齐,如图11.2.3所示。

按钮。参照模型装配后,模具的基准平面与参照模型的基准平面对齐,如图11.2.3所示。

Stage2.隐藏第一个参照模型的基准平面

为了使屏幕简洁,可利用层的隐藏功能,将参照模型的三个基准平面隐藏起来。

Step1.在导航选项卡中选择

命令。

命令。

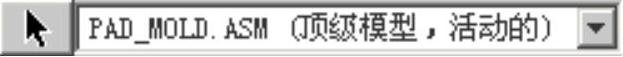

Step2.在导航选项卡中单击 后面的

后面的 按钮,选择参照模型

按钮,选择参照模型 为活动层对象。

为活动层对象。

Step3.在参照模型的层树中选取基准平面层 ,然后右击,在弹出的快捷菜单中选择

,然后右击,在弹出的快捷菜单中选择 命令,再单击“屏幕刷新”按钮

命令,再单击“屏幕刷新”按钮 ,这样参照模型的基准平面将不显示。

,这样参照模型的基准平面将不显示。

Step4.完成操作后,选择导航选项卡中的

命令,切换到模型树状态。

命令,切换到模型树状态。

Stage3.引入第二个参照模型

Step1.在 菜单中选择

菜单中选择 命令,然后在弹出的菜单中选择

命令,然后在弹出的菜单中选择 命令。

命令。

Step2.在弹出的文件“打开”对话框中,选取零件模型pad.prt作为参照零件模型,并将其打开。

Step3.系统弹出图11.2.4所示的“元件放置”操控板,在操控板中进行如下操作:

图11.2.1 模具模型

图11.2.2 “创建参照模型”对话框

图11.2.3 参照件组装完成后

图11.2.4 “元件放置”操控板

(1)指定第一个约束。

①在操控板中单击 按钮。

按钮。

②在“放置”界面的“约束类型”下拉列表中选择 。

。

③选取参照件的TOP基准平面为元件参照,选取装配体的MAIN_PARTING_PLN基准平面为组件参照。

④在“偏移”区域中选择 (默认为选中)。

(默认为选中)。

(2)指定第二个约束。

①单击 字符。

字符。

②在“约束类型”下拉列表中选择 。

。

③选取参照件的FRONT基准平面为元件参照,选取装配体的MOLD_FRONT基准平面为组件参照。

④在“偏移”区域中选择 (默认为选中)。

(默认为选中)。

(3)指定第三个约束。

①单击 字符。

字符。

②在“约束类型”下拉列表中选择 。

。

③选取参照件的RIGHT基准平面为元件参照,选取装配体的MOLD_RIGHT基准平面为组件参照。

④先在“偏移”区域中选择 ,然后在后面的文本框中输入值-80,并按回车键。

,然后在后面的文本框中输入值-80,并按回车键。

(4)至此,约束定义完成,在操控板中单击“完成”按钮 ,系统自动弹出“创建参照模型”对话框,单击

,系统自动弹出“创建参照模型”对话框,单击 按钮,完成后的装配体如图11.2.5所示。

按钮,完成后的装配体如图11.2.5所示。

Stage4.隐藏第二个参照模型的基准平面

Step1.为了使屏幕简洁,将第二个参照模型的三个基准平面隐藏起来。

(1)在导航选项卡中选择

命令。

命令。

(2)在导航选项卡的 列表框中,选择第二个参照模型(PAD_MOLD_REF_1.PRT)为活动层对象。

列表框中,选择第二个参照模型(PAD_MOLD_REF_1.PRT)为活动层对象。

(3)在层树中,右击参照模型的基准平面层 ,选择

,选择 命令,然后单击“屏幕刷新”按钮

命令,然后单击“屏幕刷新”按钮 ,这样参照模型的基准平面将不再显示。

,这样参照模型的基准平面将不再显示。

Step2.操作完成后,选择导航选项卡中的

命令,切换到模型树状态。

命令,切换到模型树状态。

Stage5.创建坯料

Step1.在 菜单中选择

菜单中选择

命令,在弹出的

命令,在弹出的 菜单中选择

菜单中选择 命令。

命令。

Step2.系统弹出“元件创建”对话框。选中 区域中的

区域中的 单选项,选中

单选项,选中 区域中的

区域中的 单选项,在

单选项,在 文本框中输入坯料的名称wp,单击

文本框中输入坯料的名称wp,单击 按钮。

按钮。

Step3.在弹出的“创建选项”对话框中选中 单选项,单击

单选项,单击 按钮。

按钮。

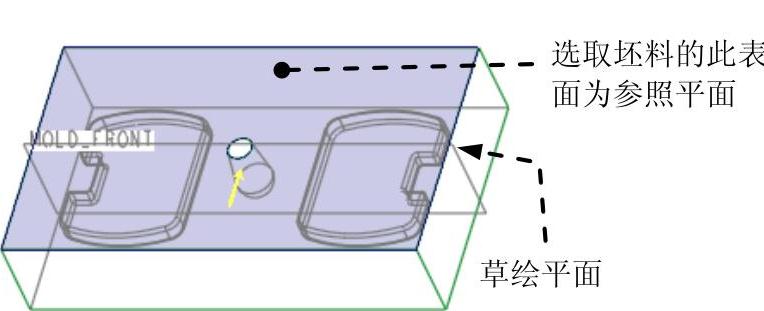

Step4.创建坯料特征。

(1)在弹出的 菜单中选择

菜单中选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

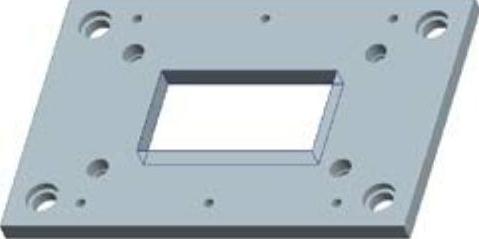

(2)创建实体拉伸特征。

①选取拉伸类型。在操控板中,确认“实体”类型按钮 被按下。

被按下。

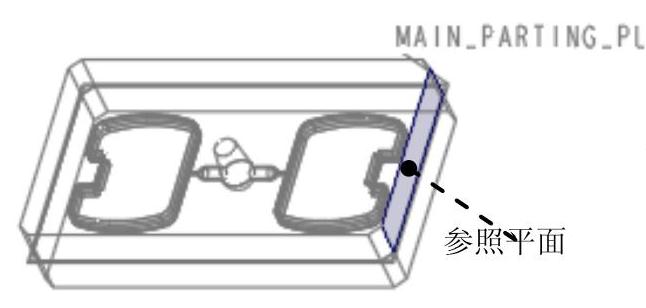

②定义截面放置属性。右击,选择 命令,选择MAIN_PARTING_PLN基准平面为草绘平面,MOLD_FRONT基准平面为参照平面,方向为

命令,选择MAIN_PARTING_PLN基准平面为草绘平面,MOLD_FRONT基准平面为参照平面,方向为 ,单击

,单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

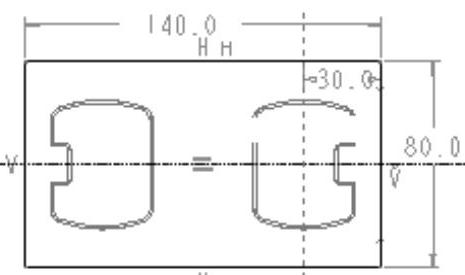

③进入草绘环境后,选取MOLD_FRONT和MOLD_RIGHT基准平面为参照,绘制图11.2.6所示的截面草图。完成绘制后,单击“完成”按钮 。

。

④设置拉伸深度。在操控板中选取深度类型 (对称),深度值为30。

(对称),深度值为30。

⑤单击操控板中的“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图11.2.5 完成的装配体

图11.2.6 截面草图

Step5.选择

命令。

命令。

Task3.设置收缩率

Step1.在 菜单中选择

菜单中选择 命令,然后在系统

命令,然后在系统 的提示下,选取任意一个参照模型。

的提示下,选取任意一个参照模型。

Step2.在系统弹出的 菜单中选择

菜单中选择 命令。

命令。

Step3.系统弹出“按尺寸收缩”对话框,确认 区域的

区域的 按钮被按下,在

按钮被按下,在 区域选中

区域选中 复选框,在

复选框,在 区域的

区域的 栏中输入收缩率0.006,单击对话框中的

栏中输入收缩率0.006,单击对话框中的 按钮。

按钮。

Step4.选择 命令。

命令。

说明:参照模型为同一设计模型,故设置任意一个参照模型即可。

Task4.建立浇道系统

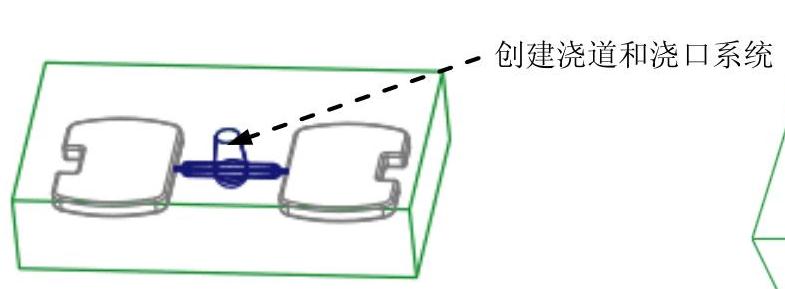

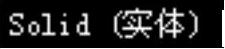

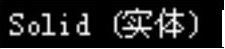

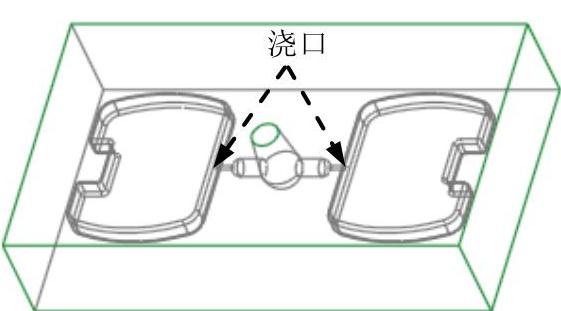

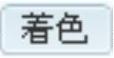

下面在模具坯料中创建图11.2.7所示的浇道、流道和浇口。

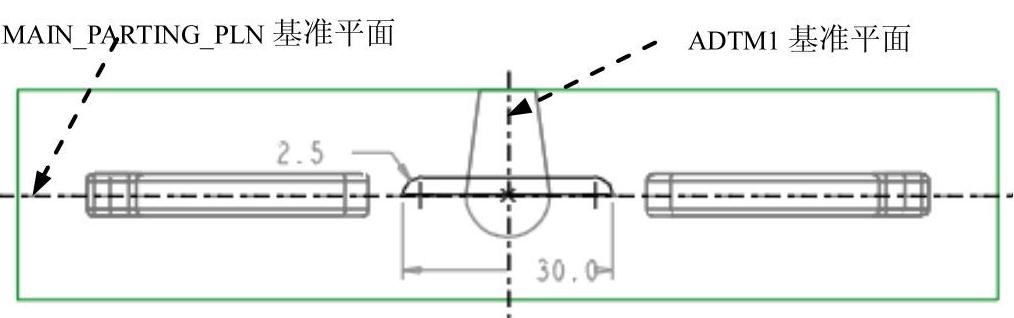

Stage1.创建基准平面ADTM1

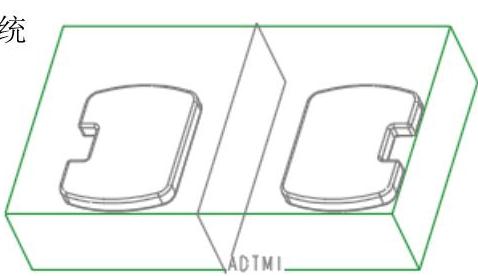

下面将在模型中创建一个基准平面ADTM1(图11.2.8),这是一个装配级的基准特征,其作用如下:

●作为浇道特征的草绘参照。

●作为流道特征的草绘参照。

●作为浇口特征的草绘平面。

Step1.单击基准平面的创建按钮 ,系统弹出“基准平面”对话框。

,系统弹出“基准平面”对话框。

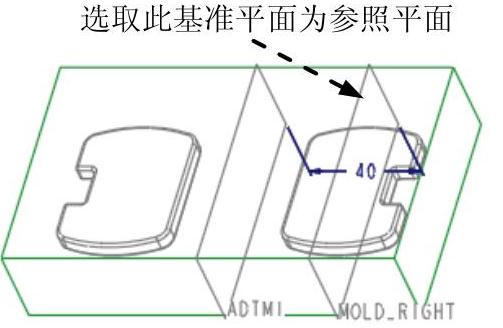

Step2.选取MOLD_RIGHT基准平面为参照平面(图11.2.9),偏移值为-40,单击 按钮。

按钮。

Stage2.创建浇道

下面将创建图11.2.10所示的浇道(Sprue)。

图11.2.7 创建浇道和浇口系统

图11.2.8 创建基准平面ADTM1

图11.2.9 选取参照平面

Step1.在 菜单中选择

菜单中选择

命令。

命令。

Step2.在弹出的 菜单中选择

菜单中选择

命令,此时出现“旋转”操控板。

命令,此时出现“旋转”操控板。

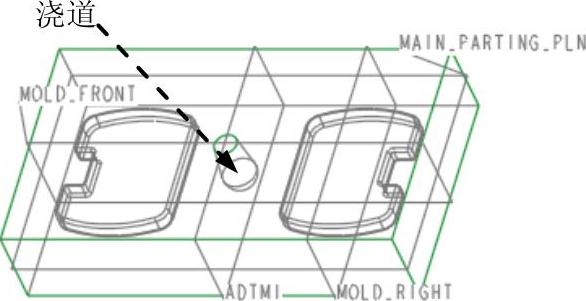

Step3.创建旋转特征。设置MOLD_FRONT基准平面为草绘平面,MOLD_RIGHT基准平面为参照平面,方向为 ,草绘参照为ADTM1基准平面、MAIN_PARTING_PLN基准平面以及图11.2.11中的边线,截面草图如图11.2.11所示,旋转角度类型为

,草绘参照为ADTM1基准平面、MAIN_PARTING_PLN基准平面以及图11.2.11中的边线,截面草图如图11.2.11所示,旋转角度类型为 ,旋转角度为360°。单击操控板中的“完成”按钮

,旋转角度为360°。单击操控板中的“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图11.2.10 创建浇道

图11.2.11 截面草图

Stage3.创建流道

下面创建图11.2.12所示的主流道(Runner)。

Step1.在弹出的 菜单中选择

菜单中选择

命令,此时出现“旋转”操控板。

命令,此时出现“旋转”操控板。

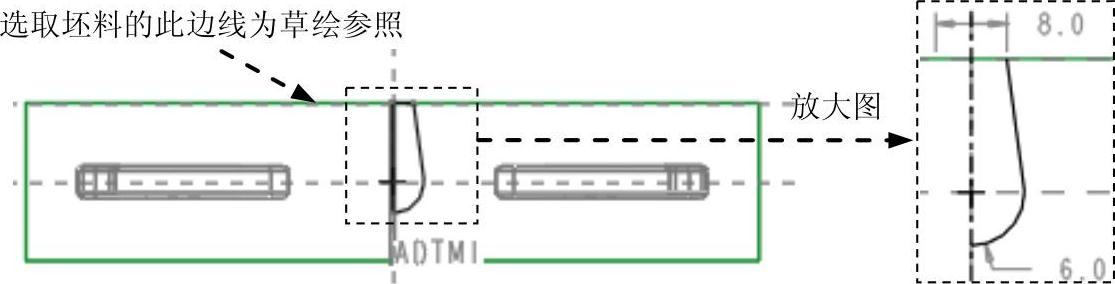

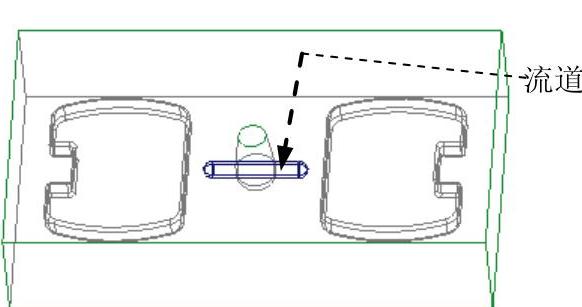

Step2.创建旋转特征。设置MOLD_FRONT基准平面为草绘平面,图11.2.13所示的坯料上表面为参照平面,方向为 ,选取ADTM1和MAIN_PARTING_PLN基准平面为参照,绘制图11.2.14所示的截面草图,选取旋转角度类型

,选取ADTM1和MAIN_PARTING_PLN基准平面为参照,绘制图11.2.14所示的截面草图,选取旋转角度类型 ,旋转角度值为360°。单击操控板中的“完成”按钮

,旋转角度值为360°。单击操控板中的“完成”按钮 ,完成特征的创建。

,完成特征的创建。

图11.2.12 创建流道

图11.2.13 定义草绘平面

Stage4.创建浇口

下面创建图11.2.15所示的浇口(gate)。

图11.2.14 截面草图

图11.2.15 创建浇口

Step1.在弹出的 菜单中选择

菜单中选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

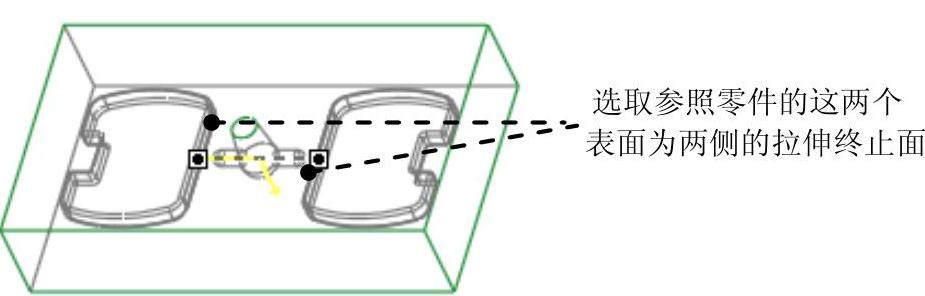

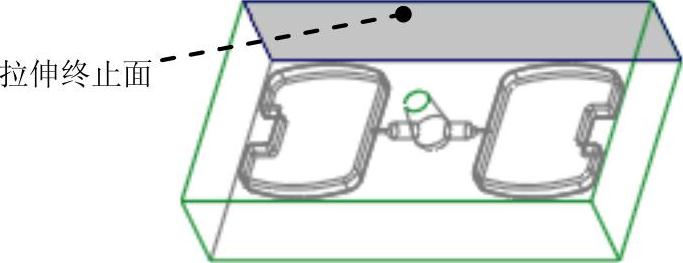

Step2.创建拉伸特征。设置ADTM1基准平面为草绘平面,MAIN_PARTING_PLN基准平面为参照平面,方向为 ,选取MAIN_PARTING_PLN和MOLD_FRONT基准平面为参照,绘制图11.2.16所示的截面草图,在操控板的

,选取MAIN_PARTING_PLN和MOLD_FRONT基准平面为参照,绘制图11.2.16所示的截面草图,在操控板的 界面中,选取两侧的深度类型均为

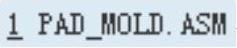

界面中,选取两侧的深度类型均为 (至曲面),两侧的拉伸终止面如图11.2.17所示。单击操控板中的“完成”按钮

(至曲面),两侧的拉伸终止面如图11.2.17所示。单击操控板中的“完成”按钮 ,完成特征的创建。

,完成特征的创建。

Step3.选择 命令。

命令。

图11.2.16 截面草图

Task5.创建模具分型面

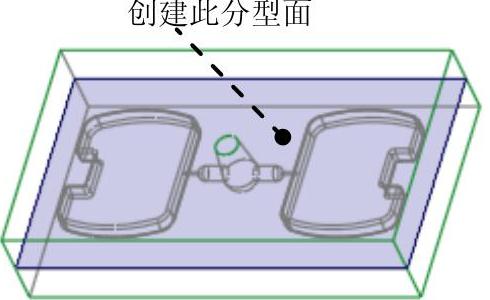

下面创建图11.2.18所示的分型面,以分离模具的上模型腔和下模型腔。

Step1.选择下拉菜单

命令。

命令。

Step2.选择下拉菜单

命令,在弹出的“属性”对话框中输入分型面名称ps,单击对话框中的

命令,在弹出的“属性”对话框中输入分型面名称ps,单击对话框中的 按钮。

按钮。

图11.2.17 选取拉伸的终止面

图11.2.18 创建分型面

Step3.用拉伸的方法创建分型面。

(1)选择下拉菜单

命令,此时系统弹出“拉伸”操控板。

命令,此时系统弹出“拉伸”操控板。

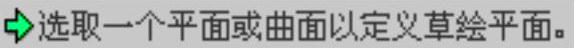

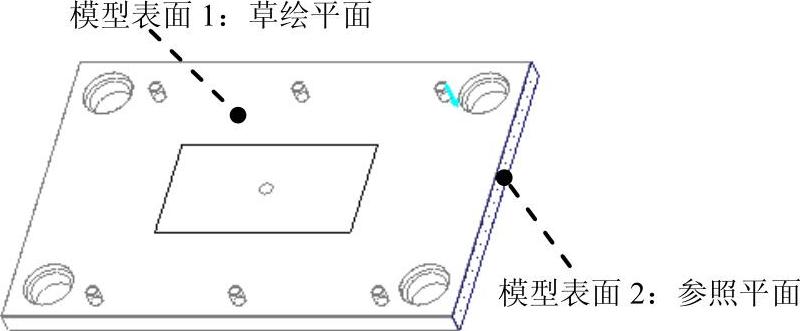

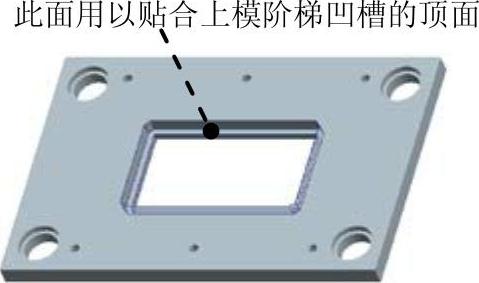

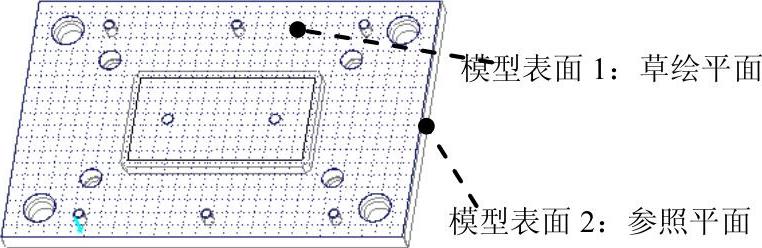

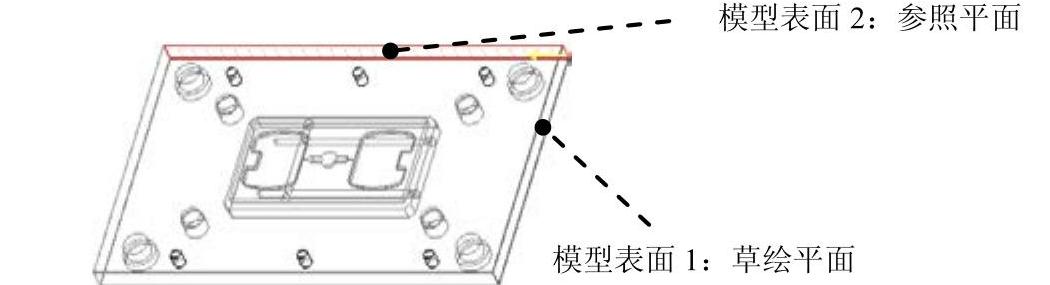

(2)定义草绘截面放置属性。在绘图区右击,从弹出的菜单中选择 命令,在系统

命令,在系统 的提示下,选取图11.2.19所示的坯料表面1为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图11.2.19所示的坯料表面2为参照平面,方向为

的提示下,选取图11.2.19所示的坯料表面1为草绘平面,接受默认的箭头方向为草绘视图方向,然后选取图11.2.19所示的坯料表面2为参照平面,方向为 。

。

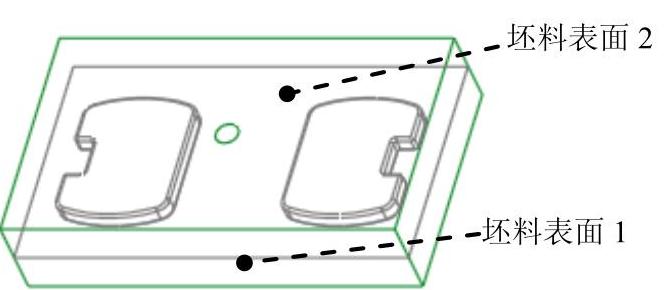

(3)绘制截面草图。进入草绘环境后,选取MAIN_PARTING_PLN基准平面和图11.2.20所示的坯料边线为参照,绘制图11.2.20所示的截面草图(截面草图为一条线段)。

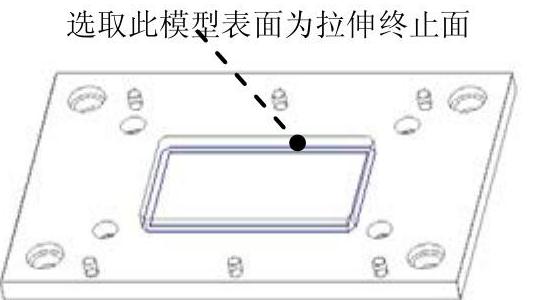

(4)设置深度选项。在操控板中选取深度类型 ,选取图11.2.21所示的坯料表面(虚线面)为拉伸终止面,然后在操控板中单击“完成”按钮

,选取图11.2.21所示的坯料表面(虚线面)为拉伸终止面,然后在操控板中单击“完成”按钮 ,完成特征的创建。

,完成特征的创建。

Step4.在工具栏中单击“完成”按钮 ,完成分型面的创建。

,完成分型面的创建。

图11.2.19 定义草绘平面

图11.2.20 截面草图

Task6.创建模具元件的体积块

Step1.选择下拉菜单

命令。

命令。

Step2.在系统弹出的 菜单中,选择

菜单中,选择 、

、 和

和 命令,此时系统弹出“分割”信息对话框。

命令,此时系统弹出“分割”信息对话框。

Step3.在系统 的提示下,选取前面创建的分型面,并单击“选取”对话框中的

的提示下,选取前面创建的分型面,并单击“选取”对话框中的 按钮,再在信息对话框中单击

按钮,再在信息对话框中单击 按钮。

按钮。

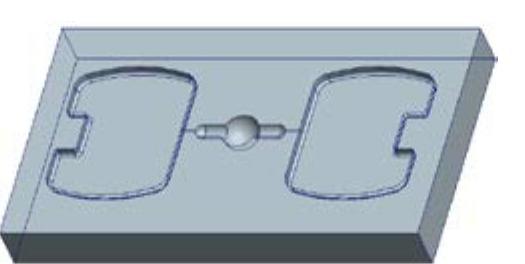

Step4.系统弹出“属性”对话框,同时模型中分型面下侧的部分变亮,单击对话框中的 按钮,着色后的体积块如图11.2.22所示,输入体积块名称lower_mold,单击

按钮,着色后的体积块如图11.2.22所示,输入体积块名称lower_mold,单击 按钮。

按钮。

图11.2.21 选择拉伸终止面

图11.2.22 着色后的下侧体积块

Step5.系统再次弹出“属性”对话框,同时模型中分型面上侧的部分变亮,单击 按钮,着色后的体积块如图11.2.23所示,输入体积块名称upper_mold,单击

按钮,着色后的体积块如图11.2.23所示,输入体积块名称upper_mold,单击 按钮。

按钮。

图11.2.23 着色后的上侧体积块

Task7.抽取模具元件

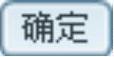

Task8.对上、下型腔的四条边进行倒角

下面将上、下模具型腔的四条边进行倒角(图11.2.24)。

图11.2.24 创建倒角特征

Stage1.将上型腔的四条边进行倒角

Step1.在模型树中,右击 ,从快捷菜单中选择

,从快捷菜单中选择 命令。

命令。

Step2.选择下拉菜单

命令,系统弹出“倒角”操控板。

命令,系统弹出“倒角”操控板。

Step3.按住Ctrl键,在模型中选取图11.2.25所示的四条边线。

Step4.在操控板中选取 边倒角方案,输入倒角尺寸值4.0,并按回车键,单击“完成”按钮

边倒角方案,输入倒角尺寸值4.0,并按回车键,单击“完成”按钮 ,完成倒角特征的创建。

,完成倒角特征的创建。

Step5.选择下拉菜单

命令。

命令。

Stage2.将下型腔的四条边进行倒角

Step1.在模型树中,右击 ,选择

,选择 命令。

命令。

Step2.选择下拉菜单

命令。

命令。

Step3.按住Ctrl键,在模型中选取下型腔的四条边线。

Step4.在操控板中,选取 边倒角方案,输入倒角尺寸值4.0,并按回车键,单击“完成”按钮

边倒角方案,输入倒角尺寸值4.0,并按回车键,单击“完成”按钮 ,完成倒角特征的创建。

,完成倒角特征的创建。

Step5.选择下拉菜单

命令。

命令。

Task9.创建凹槽

在上、下模具型腔的结合处,挖出图11.2.26所示的凹槽,以便将上、下模具型腔固定在模架上。

Step1.遮蔽参照件、坯料及分型面。

(1)单击 按钮,在弹出的“遮蔽-取消遮蔽”对话框中按下

按钮,在弹出的“遮蔽-取消遮蔽”对话框中按下 按钮,按住Ctrl键,从列表中选取参照零件

按钮,按住Ctrl键,从列表中选取参照零件 、

、 和坯料

和坯料 ,单击

,单击 按钮。

按钮。

(2)按下 按钮。从列表中选取分型面

按钮。从列表中选取分型面 ,单击

,单击 按钮,再单击

按钮,再单击 按钮。

按钮。

图11.2.25 选取要倒角的四条边线

图11.2.26 挖出阶梯形凹槽

Step2.在 菜单中选择

菜单中选择

命令。

命令。

Step3.在系统弹出的 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

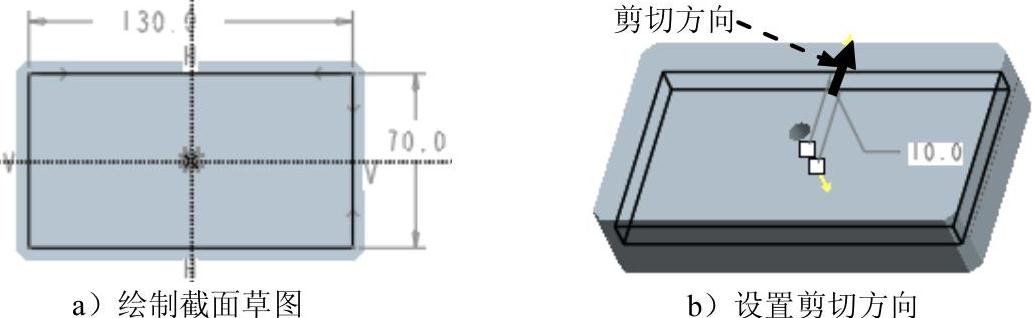

Step4.创建拉伸特征。设置MAIN_PARTING_PLN基准平面为草绘平面,图11.2.27所示的模型表面为参照平面,方向为 ,选取ADTM1和MOLD_FRONT基准平面为参照平面,绘制如图11.2.28a所示的截面草图,选取深度类型

,选取ADTM1和MOLD_FRONT基准平面为参照平面,绘制如图11.2.28a所示的截面草图,选取深度类型 (对称),深度值为10,设置剪切方向如图11.2.28b所示。

(对称),深度值为10,设置剪切方向如图11.2.28b所示。

图11.2.27 定义草绘平面

图11.2.28 截面草图及剪切方向

Step5.选择 命令。

命令。

Task10.生成浇注件

Step1.在 菜单中选择

菜单中选择

命令。

命令。

Step2.在系统提示的文本框中输入浇注零件名称pad_molding,并按两次回车键。

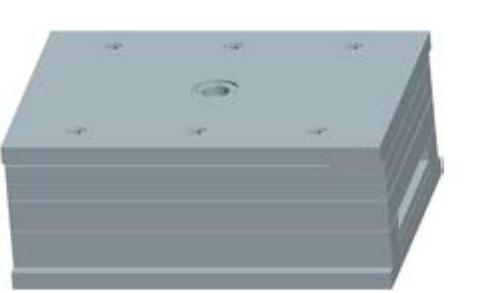

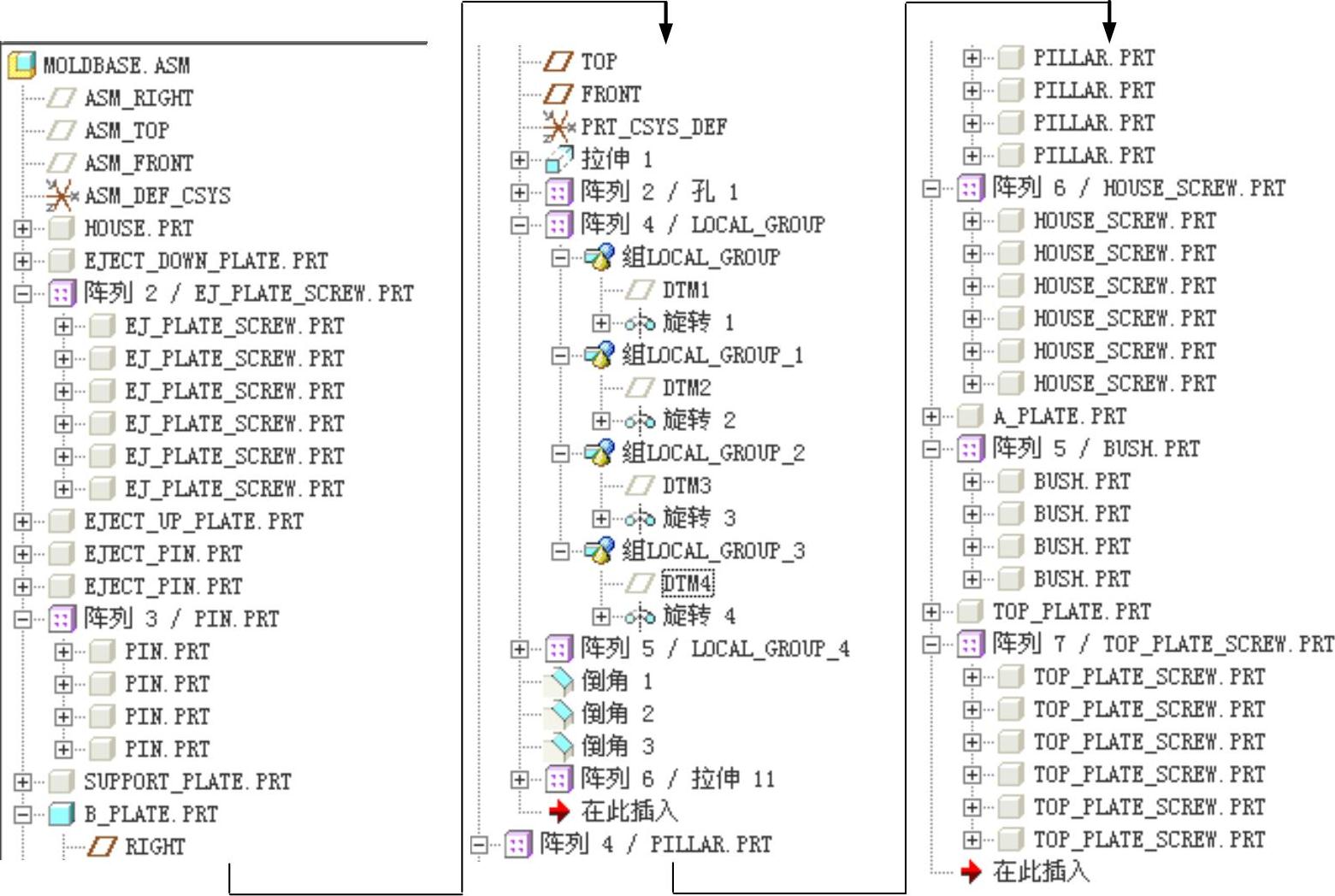

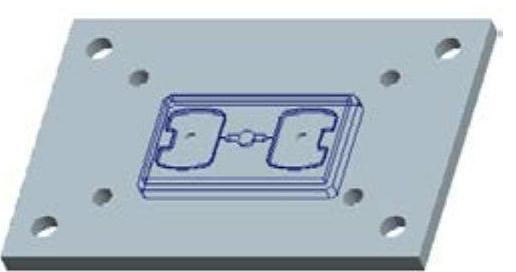

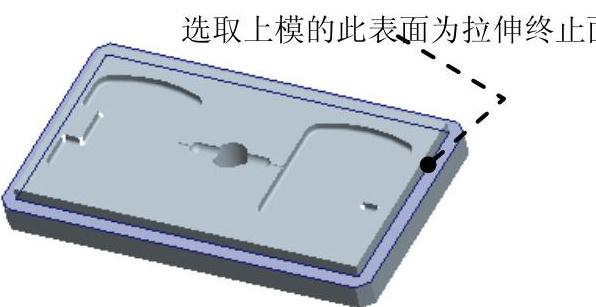

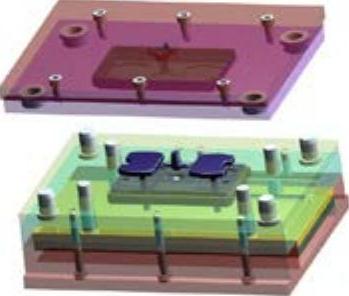

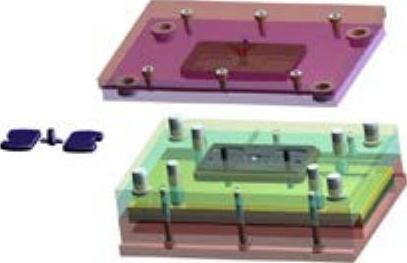

Task11.模具型腔元件与模架的装配设计

下面将把前面设计的模具型腔元件与模架组件装配起来,模架组件模型如图11.2.29所示,读者可以直接调用随书光盘中编者提供的模架组件。模架组件中的各零件可在零件模式下分别创建,然后将它们组装起来。另外,PTC公司提供一张包含各种标准规格模架的Moldbase光盘,如果安装了该光盘,则可以使用 菜单中的

菜单中的 命令调用所需要的标准模架。

命令调用所需要的标准模架。

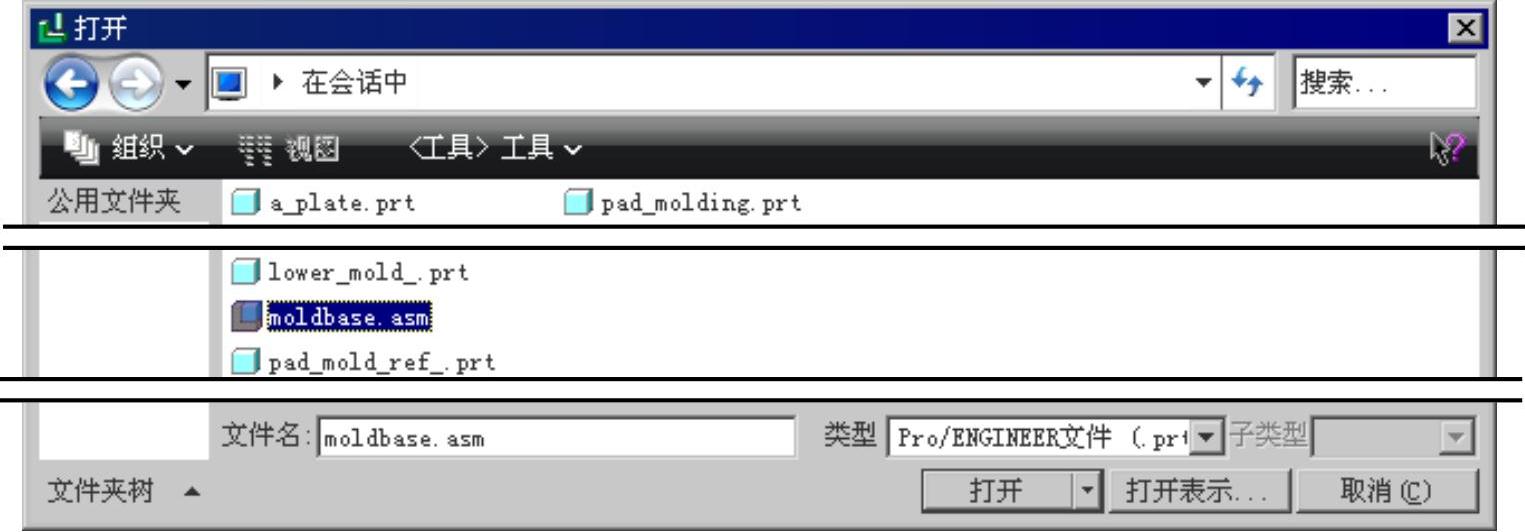

Step1.选择下拉菜单

命令,打开文件moldbase.asm。

命令,打开文件moldbase.asm。

Step2.设置模型树的显示内容。在模型树界面中选择

命令,在弹出的“模型树项目”对话框中选中

命令,在弹出的“模型树项目”对话框中选中 复选框,单击

复选框,单击 按钮。

按钮。

Step3.使装配模型仅显示出B板(图11.2.30),以便以后与型腔装配时的画面比较简单,易于操作。其操作方法如下:

图11.2.29 模架装配模型

图11.2.30 使装配模型仅显示出B板

(1)在模型树中,对除B板零件 以外的所有零件,逐一选择进行隐藏(分别右击每个零件,从弹出的快捷菜单中选择

以外的所有零件,逐一选择进行隐藏(分别右击每个零件,从弹出的快捷菜单中选择 命令)。隐藏后的模型树如图11.2.31所示。

命令)。隐藏后的模型树如图11.2.31所示。

(2)隐藏组件的ASM_RIGHT、ASM_TOP和ASM_FRONT基准平面,如图11.2.31所示。

(3)隐藏零件中的DTM1、DTM2、DTM3和DTM4基准平面,如图11.2.31所示。

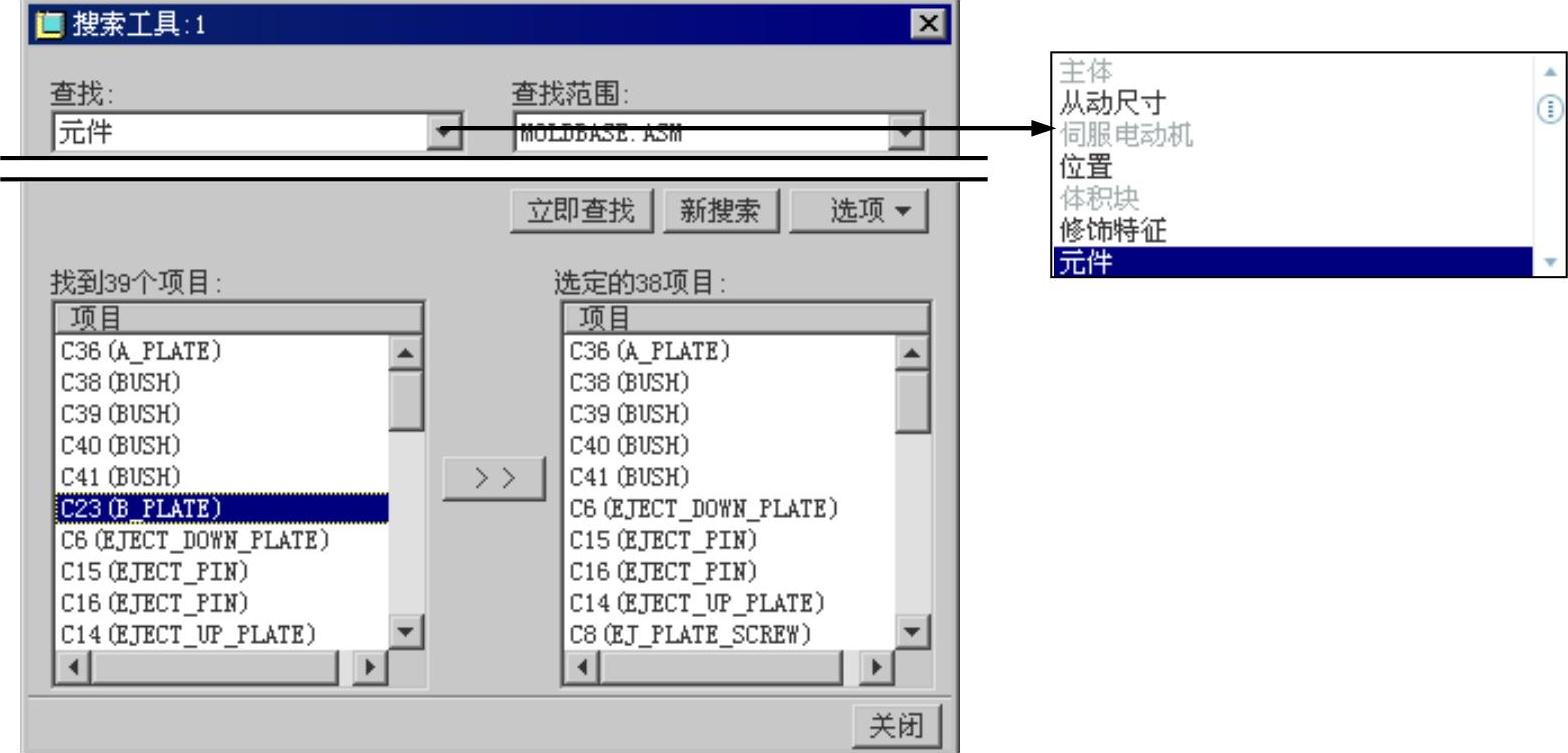

说明:对于除B板零件 以外的所有零件的隐藏,可以用图11.2.32所示的“搜索工具”选取要隐藏的元件,然后对其进行隐藏。操作方法如下:

以外的所有零件的隐藏,可以用图11.2.32所示的“搜索工具”选取要隐藏的元件,然后对其进行隐藏。操作方法如下:

●选择下拉菜单

命令。

命令。

●在系统弹出的“搜索工具”对话框中,选择 列表中的

列表中的 项,单击

项,单击 按钮,系统列出了找到的39个零件,单击

按钮,系统列出了找到的39个零件,单击 按钮,将除B板零件(B_PLATE)以外的所有元件移至右边的栏中,然后单击

按钮,将除B板零件(B_PLATE)以外的所有元件移至右边的栏中,然后单击 按钮。

按钮。

●在模型树的空白处右击,从弹出的快捷菜单中选择 命令。

命令。

Step4.选择下拉菜单

命令,切换到模具文件窗口。

命令,切换到模具文件窗口。

Step5.遮蔽上模 和浇注件

和浇注件 ,使模具仅显示出下模。

,使模具仅显示出下模。

Step6.装配模架。

图11.2.31 隐藏操作后的模型树

(1)在系统弹出的 菜单中,选择

菜单中,选择

命令。

命令。

图11.2.32 “搜索工具”对话框

(2)在弹出的图11.2.33所示的“打开”对话框中,单击 按钮,然后打开当前进程中(内存中)的模架文件moldbase.asm。

按钮,然后打开当前进程中(内存中)的模架文件moldbase.asm。

(3)在弹出的“元件放置”操控板中,进行如下操作:

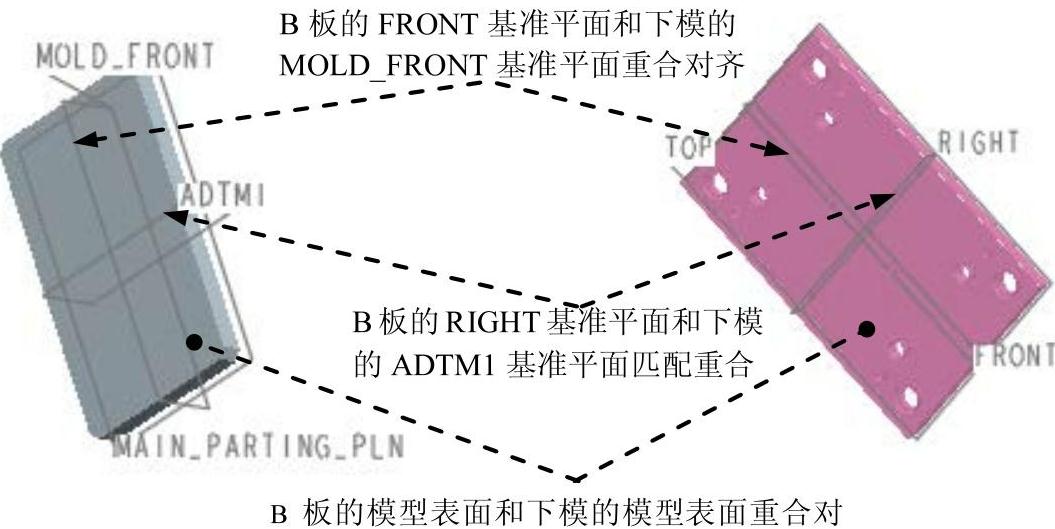

①定义第一个约束。选择 选项,使B板的模型表面和下模的模型表面(图11.2.34)重合对齐。

选项,使B板的模型表面和下模的模型表面(图11.2.34)重合对齐。

图11.2.33 “打开”对话框

②定义第二个约束。选择 选项,使B板的FRONT基准平面和下模的MOLD_FRONT基准平面(图11.2.34)重合对齐。

选项,使B板的FRONT基准平面和下模的MOLD_FRONT基准平面(图11.2.34)重合对齐。

③定义第三个约束。选择 选项,使B板的RIGHT基准平面和下模的ADTM1基准平面匹配重合。

选项,使B板的RIGHT基准平面和下模的ADTM1基准平面匹配重合。

④在操控板中单击“完成”按钮 ,完成对装配件的全部约束。模架装配后如图11.2.35所示。

,完成对装配件的全部约束。模架装配后如图11.2.35所示。

Step7.取消上模 遮蔽。

遮蔽。

Step8.显示模架 中的隐藏元件。选取所有被隐藏的模架元件,然后右击,选择

中的隐藏元件。选取所有被隐藏的模架元件,然后右击,选择 命令。

命令。

Step9.选择 命令。

命令。

图11.2.34 定义约束

图11.2.35 模架装配完成后

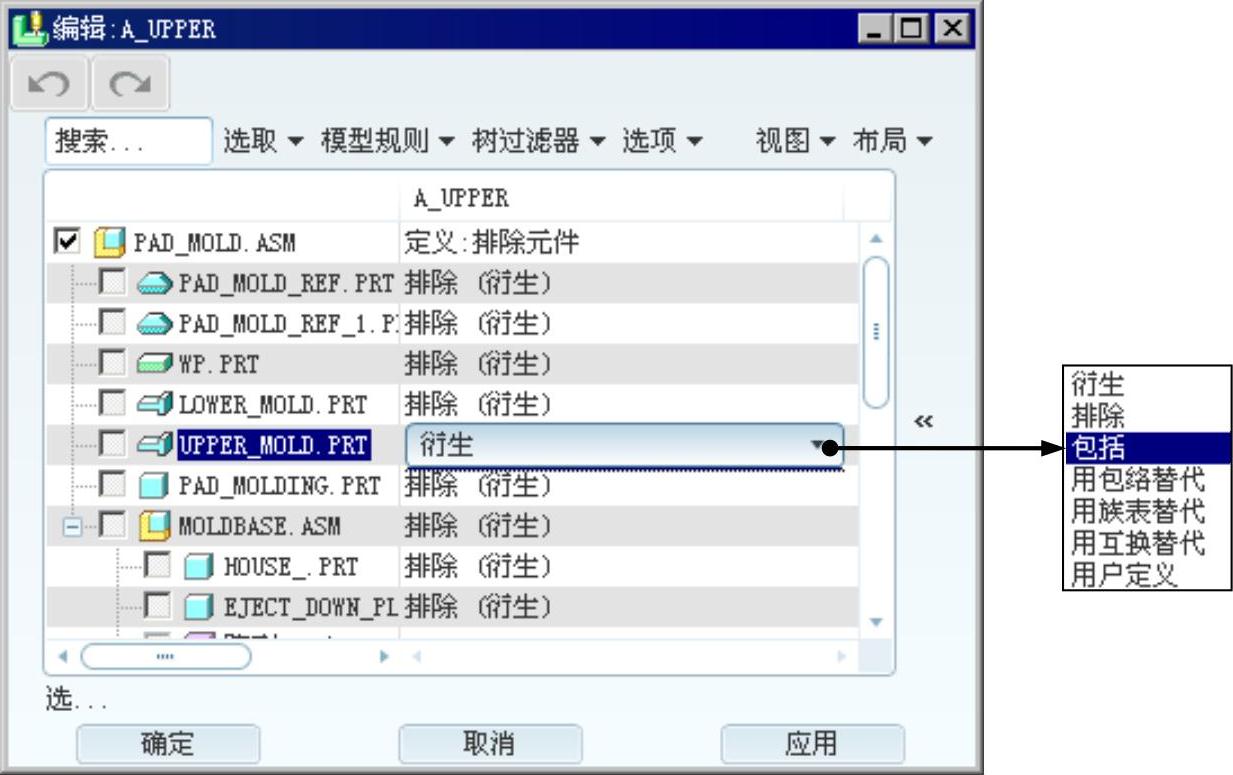

Task12.设置简化表示

在下面的操作中,将简化表示a_upper和b_lower,把以后有配合关系的零件置入同一个简化表示中。关于简化表示的细节,请参见詹友刚主编的《Pro/ENGINEER中文野火版5.0快速入门教程》一书(机械工业出版社出版)。

Step1.创建简化表示a_upper,包含A板和上模这两个零件。

(1)选择下拉菜单

命令,系统弹出“视图管理器”对话框。

命令,系统弹出“视图管理器”对话框。

(2)在对话框的 选项卡中,单击

选项卡中,单击 按钮,输入视图名称a_upper,并按回车键。此时,系统弹出图11.2.36所示的“编辑”对话框。

按钮,输入视图名称a_upper,并按回车键。此时,系统弹出图11.2.36所示的“编辑”对话框。

(3)在系统弹出的“编辑”对话框中,进行如下操作:

①找到零件UPPER_MOLD.PRT和A_PLAE.PRT,分别单击后面的 ,变为

,变为 ,再单击选择下拉列表中的

,再单击选择下拉列表中的 选项,如图11.2.37所示。(https://www.xing528.com)

选项,如图11.2.37所示。(https://www.xing528.com)

②单击“编辑”对话框中的 按钮,完成视图的编辑。

按钮,完成视图的编辑。

图11.2.36 “编辑”对话框

图11.2.37 “编辑”对话框

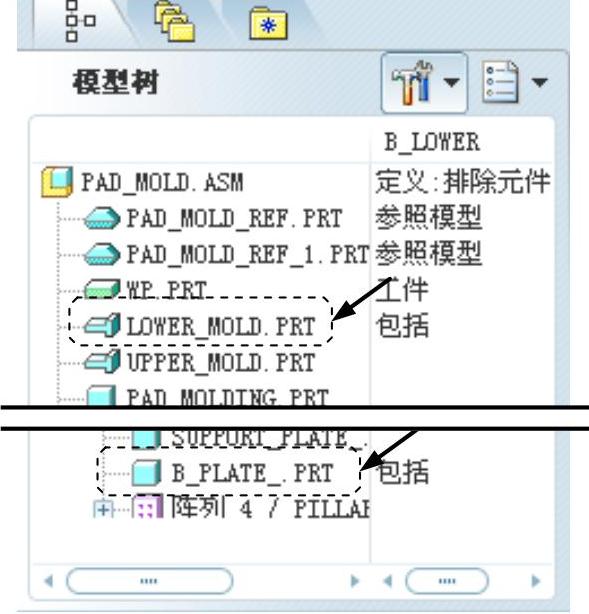

Step2.创建简化表示b_lower,该简化表示中仅包含B板和下模这两个零件。

(1)在“视图管理器”对话框的 选项卡中,单击

选项卡中,单击 按钮,输入视图名称b_lower,并按回车键,此时系统弹出“编辑”对话框。

按钮,输入视图名称b_lower,并按回车键,此时系统弹出“编辑”对话框。

(2)在“编辑”对话框中,找到零件LOWER_MOLD.PRT和B_PLATE.PRT,分别单击后面的 ,变为

,变为 ,再单击选择下拉列表中的

,再单击选择下拉列表中的 选项。此时模型树的显示如图11.2.38所示。

选项。此时模型树的显示如图11.2.38所示。

图11.2.38 模型树

(3)单击“编辑”对话框中的 按钮,完成视图的编辑。

按钮,完成视图的编辑。

(4)单击“视图管理器”对话框中的 按钮。

按钮。

Task13.上模型腔与A板配合部分的设计

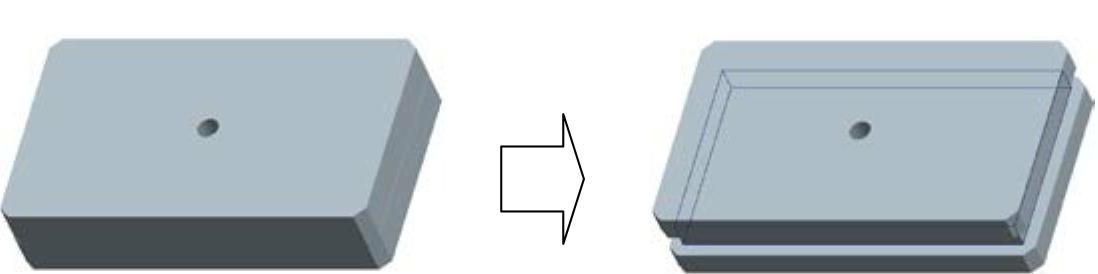

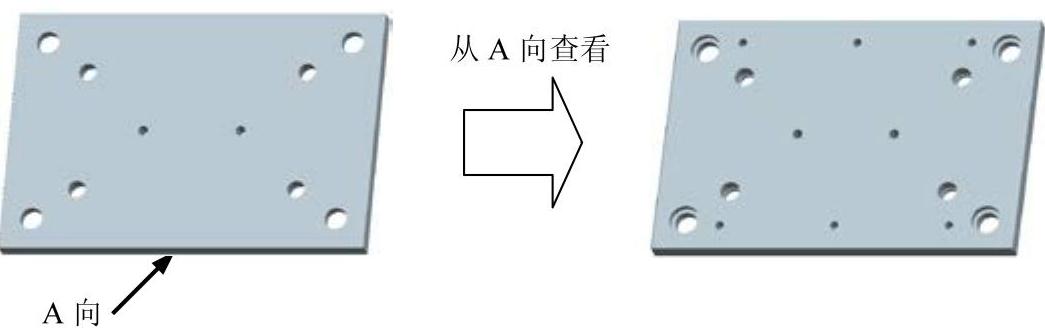

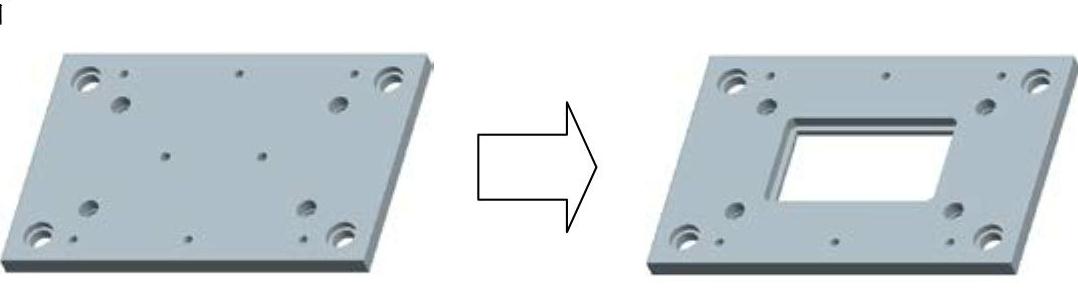

下面将在A板上挖出放置上模型腔的凹槽,如图11.2.39所示。

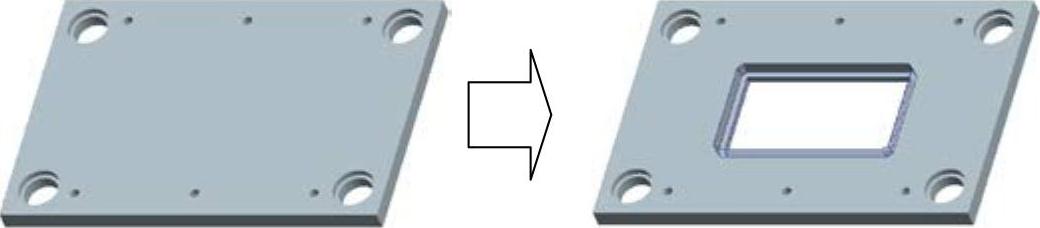

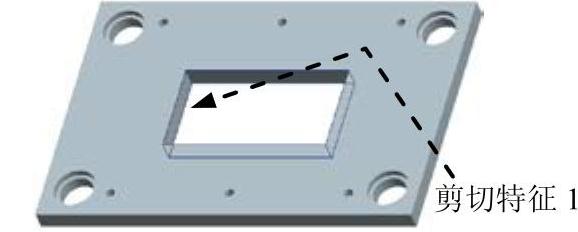

Stage1.创建剪切特征1

下面将创建图11.2.40所示的剪切特征1。

图11.2.39 在A板上挖出放置上模型腔的凹槽

图11.2.40 创建剪切特征1

Step1.设置到简化表示视图a_upper。选择下拉菜单

命令,在“视图管理器”对话框中,右击a_upper,选择

命令,在“视图管理器”对话框中,右击a_upper,选择 命令,然后单击

命令,然后单击 按钮。

按钮。

Step2.在模型树中,右击A_PLATE.PRT,选择 命令。

命令。

Step3.在弹出的图11.2.41所示的 菜单中,选择

菜单中,选择

命令。

命令。

Step4.在弹出的 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

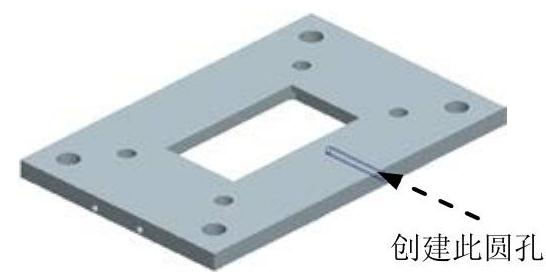

Step5.创建拉伸特征。

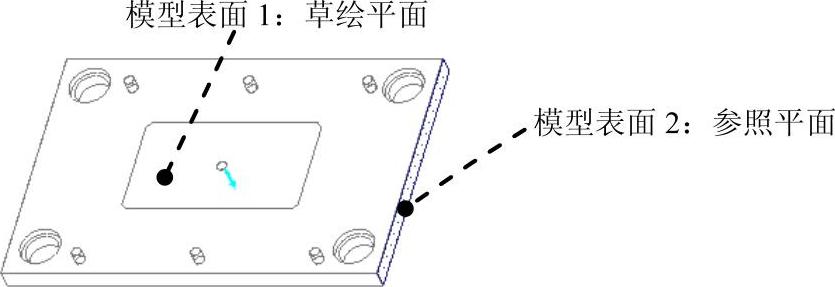

(1)设置草绘平面。选取图11.2.42中的模型表面1为草绘平面,模型表面2为参照平面,方向为 。

。

(2)创建截面草图。

①进入草绘环境后,先按下 按钮,切换到虚线线框显示方式。

按钮,切换到虚线线框显示方式。

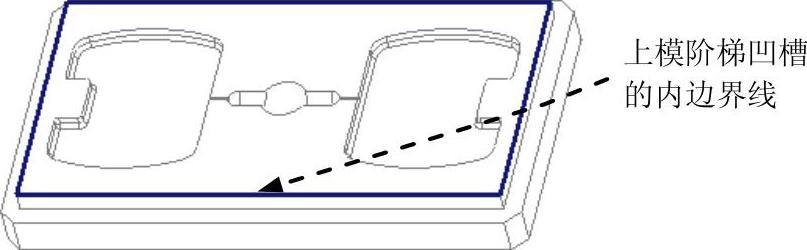

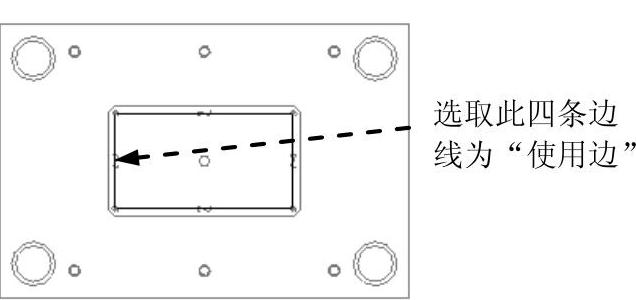

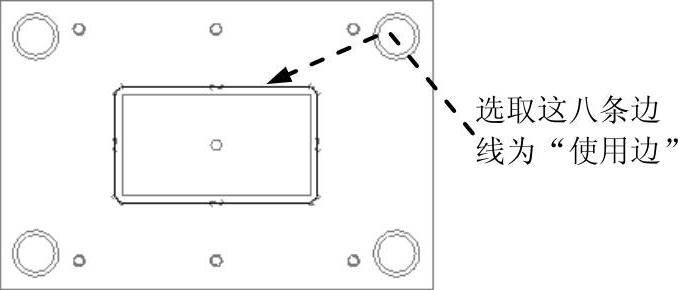

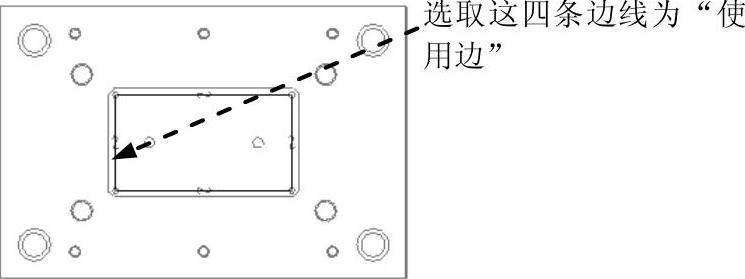

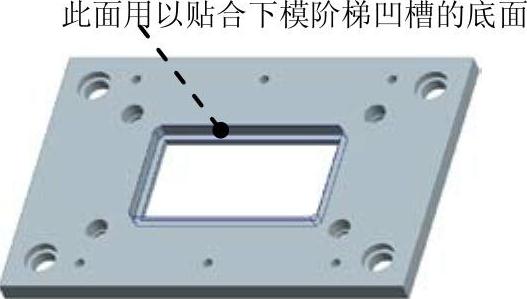

②单击“使用边”按钮 ,选取图11.2.43所示的四条边线为“使用边”(这四条边线为图11.2.44所示的上模阶梯凹槽的内边界线),从而得到截面草图。

,选取图11.2.43所示的四条边线为“使用边”(这四条边线为图11.2.44所示的上模阶梯凹槽的内边界线),从而得到截面草图。

图11.2.41 “修改零件”菜单

图11.2.42 定义草绘平面

(3)定义拉伸深度。选取深度类型为 (穿透)。

(穿透)。

(4)单击操控板中的“完成”按钮 。

。

图11.2.43 上模的背面

图11.2.44 截面草图

Stage2.创建图11.2.45所示的剪切特征2

Step1.在 菜单中选择

菜单中选择 命令。

命令。

Step2.在 菜单中,依次选择

菜单中,依次选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

Step3.创建拉伸特征。

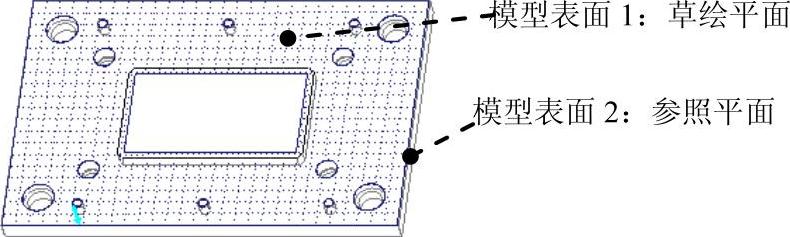

(1)设置草绘平面。设置图11.2.46所示的模型表面1为草绘平面,模型表面2为参照平面,方向为 。

。

图11.2.45 创建剪切特征2

图11.2.46 定义草绘平面

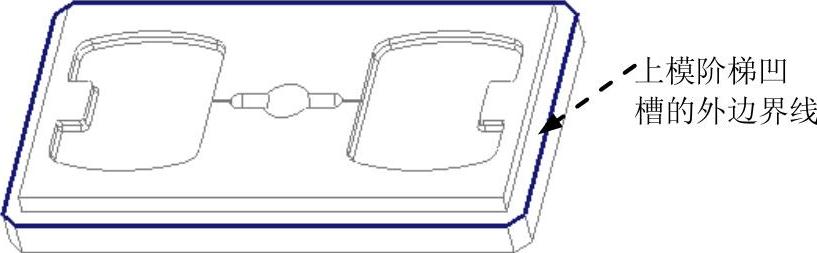

(2)创建截面草图。切换到虚线线框显示方式,然后选取图11.2.47所示的八条边线为“使用边”(这八条边线为图11.2.48所示的上模凹槽的外边界线),从而得到截面草图。

(3)定义拉伸深度。选取深度类型为 (到选定的),然后用“列表选取”的方法,选取图11.2.49所示的上模(upper_mold)凹槽表面(列表中的

(到选定的),然后用“列表选取”的方法,选取图11.2.49所示的上模(upper_mold)凹槽表面(列表中的 选项)为拉伸终止面。

选项)为拉伸终止面。

图11.2.47 截面草图

图11.2.48 上模的背面

Step4.查看挖出的凹槽。

(1)在模型树中,右击A_PLATE.PRT,选择 命令,即可看到挖出的凹槽。

命令,即可看到挖出的凹槽。

(2)选择下拉菜单

命令。

命令。

Step5.选择下拉菜单

命令。

命令。

Task14.下模型腔与B板配合部分的设计

下面将在B板上挖出放置下模型腔的凹槽,如图11.2.50所示。

图11.2.49 选取拉伸终止面

图11.2.50 在B板上挖出放置下模型腔的凹槽

Stage1.创建图11.2.51所示的剪切特征1

Step1.设置简化表示视图b_lower。选择下拉菜单

命令,在“视图管理器”对话框中,右击b_lower,选择

命令,在“视图管理器”对话框中,右击b_lower,选择 命令,然后单击

命令,然后单击 按钮。

按钮。

Step2.在模型树中,右击B_PLATE.PRT,选择 命令。

命令。

Step3.在 菜单中选择

菜单中选择

命令。

命令。

Step4.在 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”特征操控板。

命令,此时出现“拉伸”特征操控板。

Step5.创建拉伸特征。

(1)设置草绘平面。设置图11.2.52所示的模型表面1为草绘平面,模型表面2为参照平面,方向为 。

。

图11.2.51 创建剪切特征1

图11.2.52 定义草绘平面

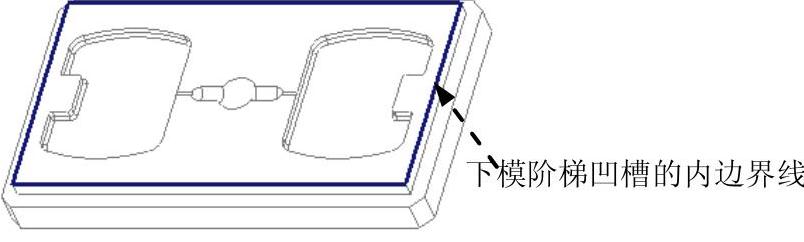

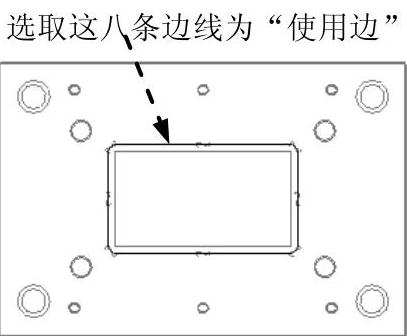

(2)创建截面草图。选取图11.2.53所示的四条边线为“使用边”(这四条边线为图11.2.54所示的下模阶梯凹槽的内边界线),从而得到截面草图。

(3)定义拉伸深度。选取深度类型为 (穿透)。

(穿透)。

(4)单击操控板中的“完成”按钮 。

。

图11.2.53 截面图形

图11.2.54 下模的正面

Stage2.创建图11.2.55所示的剪切特征2

Step1.在 菜单中选择

菜单中选择 命令,在

命令,在 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

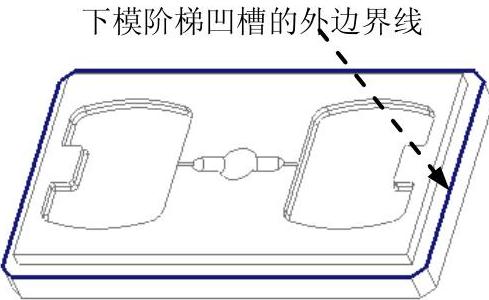

Step2.创建拉伸特征。图11.2.56所示的模型表面1为草绘平面,模型表面2为参照平面,方向为 ,选取图11.2.57所示的八条边线为“使用边”(这八条边线为图11.2.58所示的下模阶梯凹槽的外边界线),从而创建截面草图,选取深度类型为

,选取图11.2.57所示的八条边线为“使用边”(这八条边线为图11.2.58所示的下模阶梯凹槽的外边界线),从而创建截面草图,选取深度类型为 (到选定的),拉伸终止面为图11.2.59所示的模型表面(列表中的

(到选定的),拉伸终止面为图11.2.59所示的模型表面(列表中的 项)。

项)。

图11.2.55 创建剪切特征2

图11.2.56 定义草绘平面

图11.2.57 截面草图

图11.2.58 下模的正面

图11.2.59 选取拉伸终止面

Step3.查看挖出的凹槽。在模型树中,右击B_PLATE.PRT,选择 命令,查看挖出的凹槽,查看后选择下拉菜单

命令,查看挖出的凹槽,查看后选择下拉菜单

命令。

命令。

Step4.选择下拉菜单

命令。

命令。

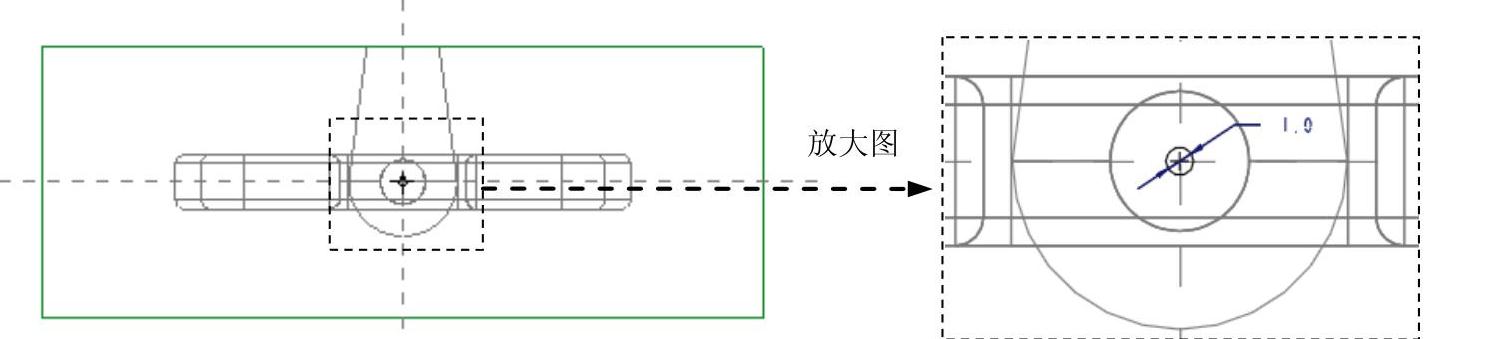

Task15.在下模型腔中设计冷却水道

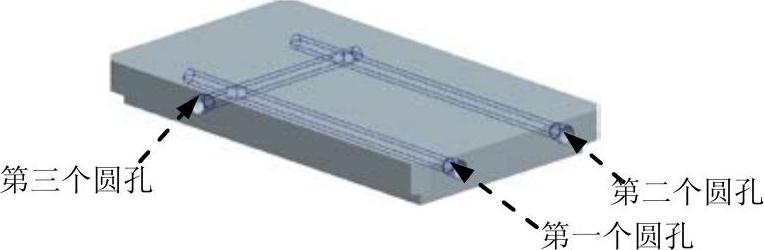

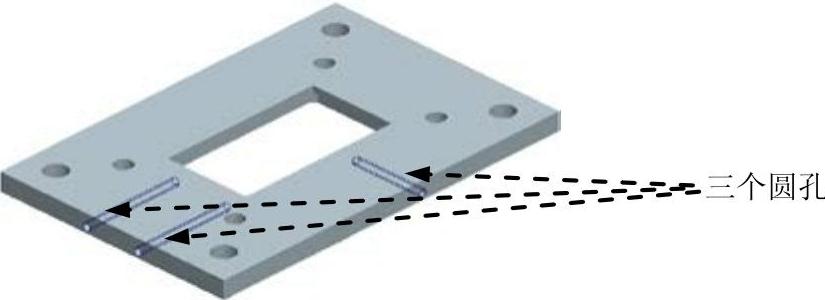

下面将在下模型腔中创建图11.2.60所示的三个圆孔,作为型腔冷却水道。

图11.2.60 创建型腔冷却水孔

Stage1.创建第一个圆孔

Step1.将视图中的模架 遮蔽,仅显示出下模。

遮蔽,仅显示出下模。

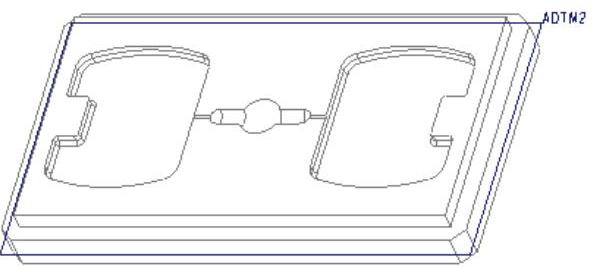

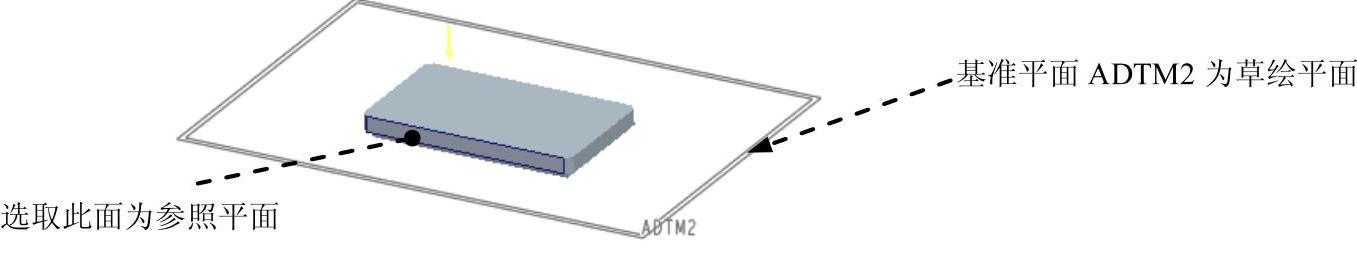

Step2.创建图11.2.61所示的基准平面ADTM2,作为创建型腔冷却水孔的草绘平面。单击 按钮,选取图11.2.62所示的下模的背面为参照平面,偏移值为5.0(如果相反输入-5.0)。

按钮,选取图11.2.62所示的下模的背面为参照平面,偏移值为5.0(如果相反输入-5.0)。

Step3.在模型树中,右击LOWER_MOLD.PRT,选择 命令。

命令。

Step4.在 菜单中选择

菜单中选择

命令。

命令。

图11.2.61 创建基准平面ADTM2

图11.2.62 选取参照平面

Step5.在弹出的 菜单中,选择

菜单中,选择

命令,此时出现“旋转”操控板。

命令,此时出现“旋转”操控板。

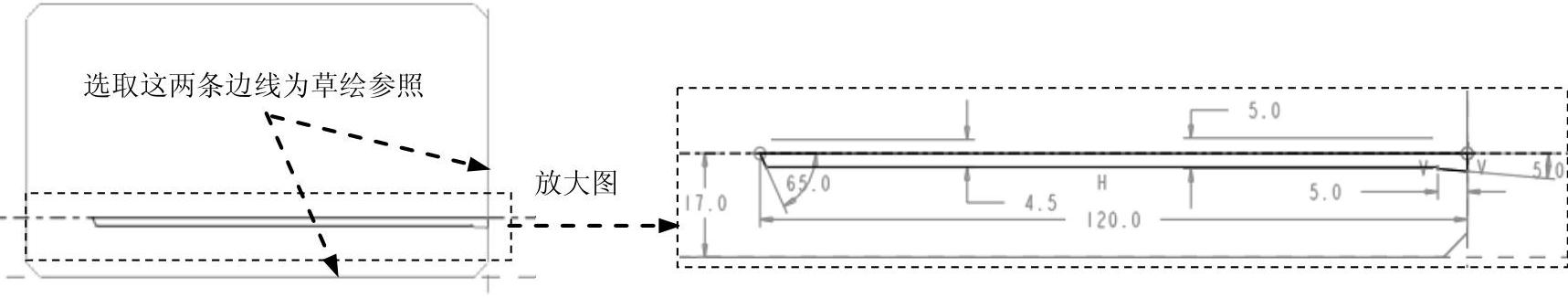

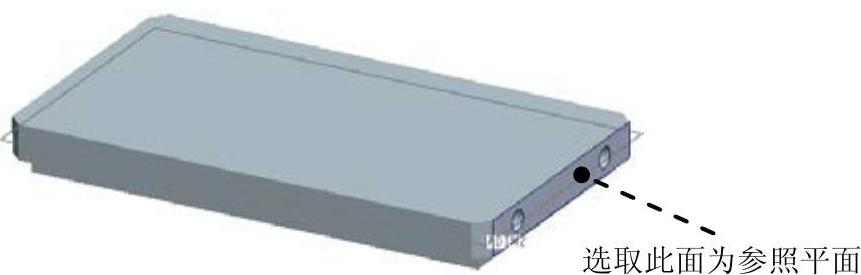

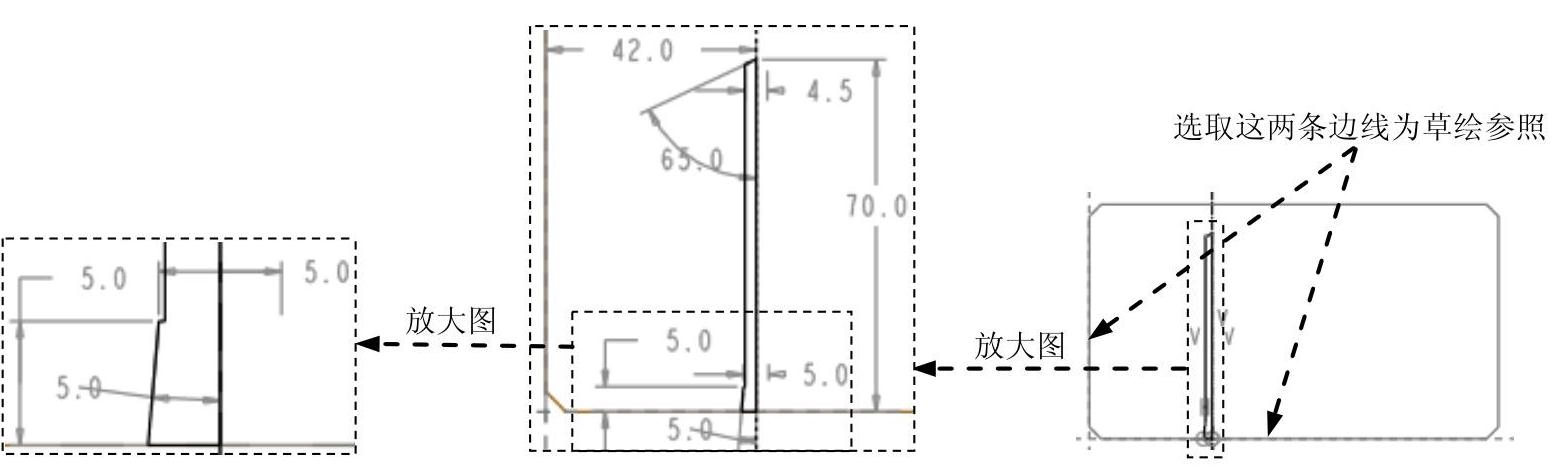

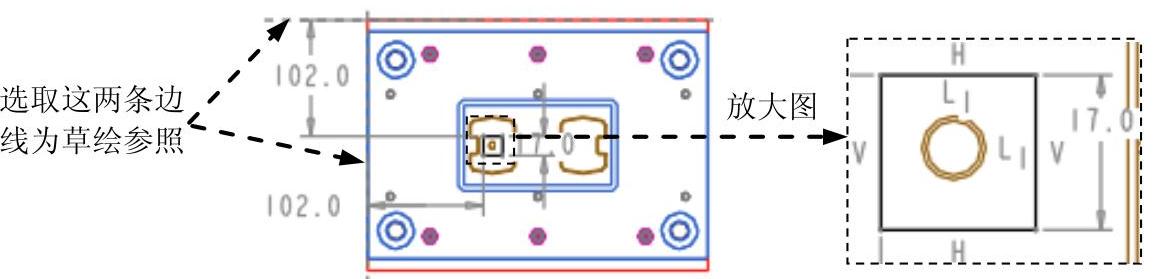

Step6.创建旋转特征。草绘平面为ADTM2基准平面,参照平面为图11.2.63所示的模型的表面,方向为 ,选取图11.2.64所示的两条边线为参照,绘制图11.2.64所示的截面草图,选取旋转类型

,选取图11.2.64所示的两条边线为参照,绘制图11.2.64所示的截面草图,选取旋转类型 ,旋转角度值为360°。

,旋转角度值为360°。

图11.2.63 定义草绘平面

Stage2.创建图11.2.60所示的第二个圆孔

图11.2.64 截面草图

Step1.在模型树界面中选择

命令,在弹出的对话框中选中

命令,在弹出的对话框中选中 复选框,单击

复选框,单击 按钮。

按钮。

Step2.在 菜单中选择

菜单中选择 命令,然后在

命令,然后在 的提示下,在模型树中选取Stage1所创建的圆孔特征。

的提示下,在模型树中选取Stage1所创建的圆孔特征。

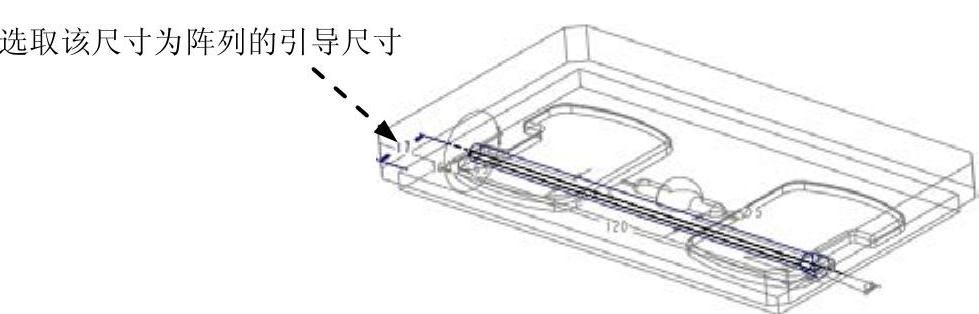

Step3.在模型中,选取阵列的引导尺寸17,如图11.2.65所示。

Step4.在操控板中,进行如下操作:

(1)单击 按钮,然后输入第一方向的尺寸增量值46。

按钮,然后输入第一方向的尺寸增量值46。

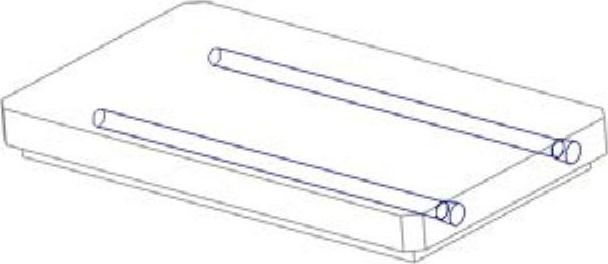

(2)输入第一方向的阵列数量2,单击“完成”按钮 ,阵列结果如图11.2.66所示。

,阵列结果如图11.2.66所示。

图11.2.65 选取引导尺寸

图11.2.66 阵列结果

Stage3.创建图11.2.60所示的第三个圆孔

Step1.在 菜单中选择

菜单中选择

命令。

命令。

Step2.在系统弹出的 菜单中,选择

菜单中,选择

命令。

命令。

Step3.创建旋转特征。选择ADTM2基准平面为草绘平面,选取图11.2.67所示的模型表面为参照平面,方向为 ,选取图11.2.68所示的两条边线为参照,绘制图11.2.68所示的截面草图,选取旋转类型

,选取图11.2.68所示的两条边线为参照,绘制图11.2.68所示的截面草图,选取旋转类型 ,旋转角度值为360°。

,旋转角度值为360°。

图11.2.67 定义参照平面

Task16.在B板中设计冷却水道的进出孔

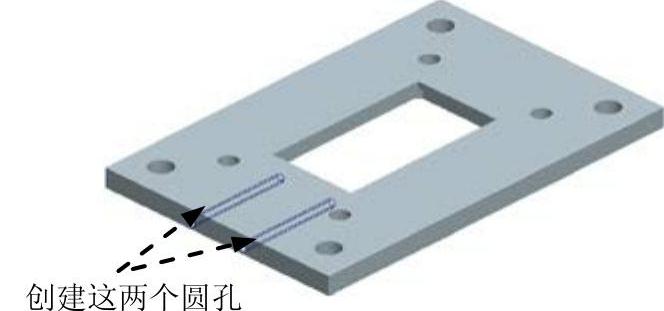

下面将在B板上创建图11.2.69所示的三个圆孔,作为通向下模型腔冷却水孔的过道,这三个圆孔须与对应的下模型腔冷却水孔相连,三个圆孔大小与相应冷却水孔的入口处的大小相同。

Stage1.在B板的侧面创建图11.2.70所示的两个圆孔

Step1.取消模架 遮蔽。

遮蔽。

Step2.从模型树中激活B_PLATE.PRT。

Step3.在 菜单中选择

菜单中选择

命令。

命令。

图11.2.68 截面草图

图11.2.69 在B板上创建三个圆孔

图11.2.70 在B板的侧面创建两个圆孔

Step4.在弹出的 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

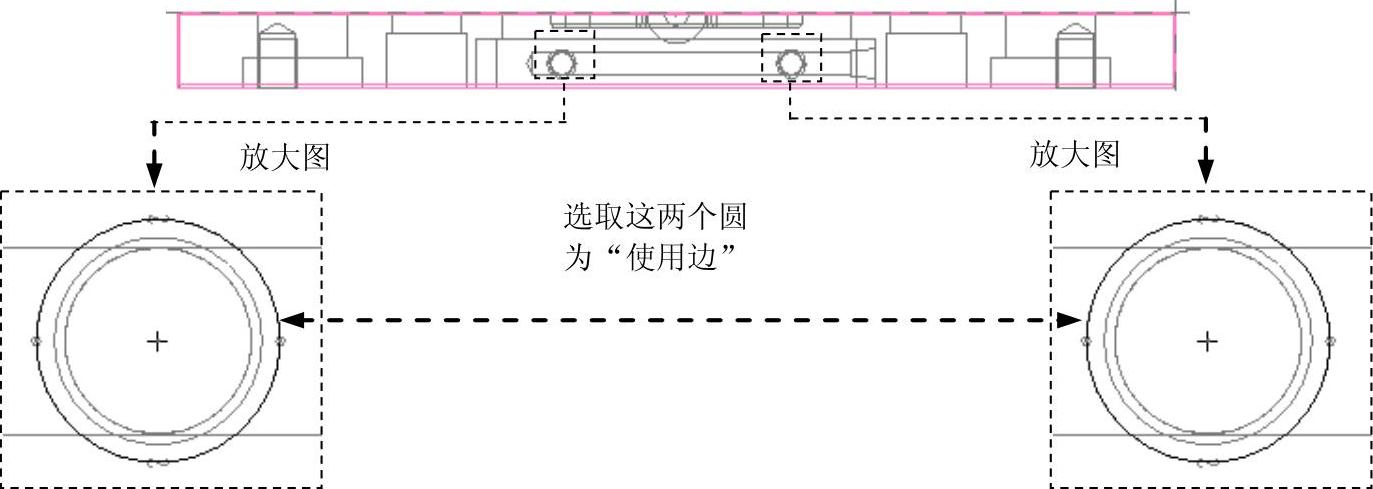

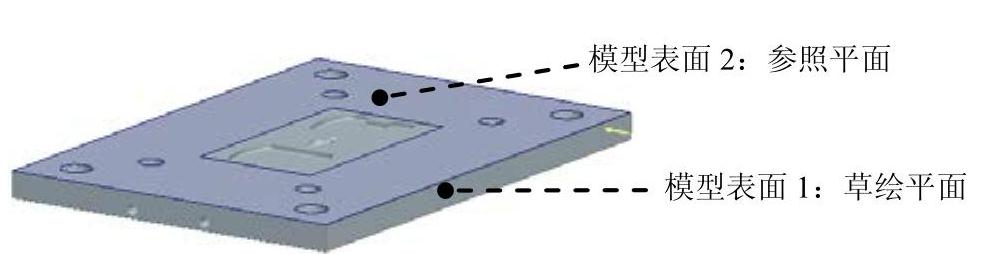

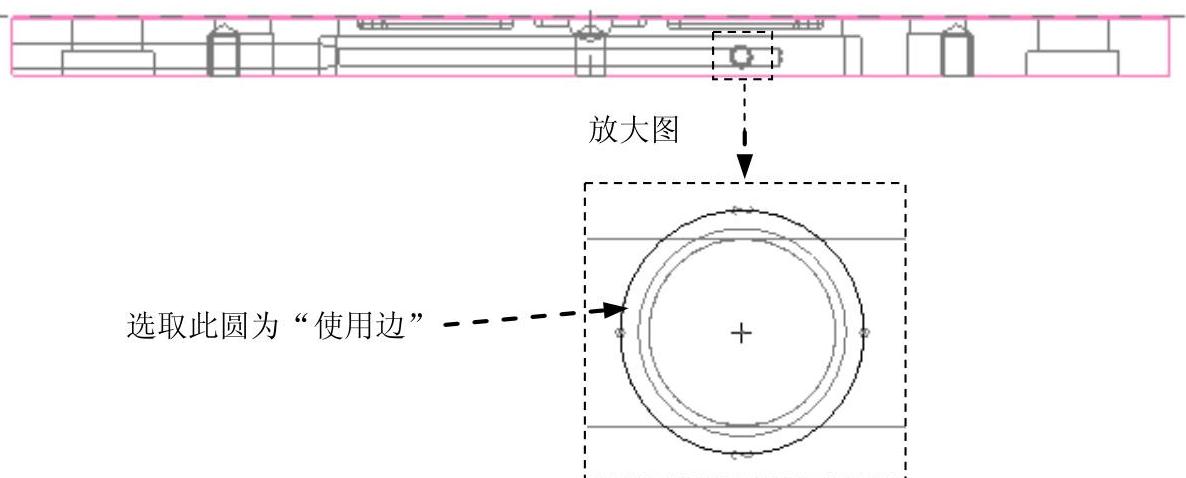

Step5.创建拉伸特征。草绘平面为图11.2.71所示的模型表面1,参照平面为图11.2.71所示的模型表面2,方向为 ,截面草图为图11.2.72所示的两个圆(这两个圆为“使用边”),选取深度类型为

,截面草图为图11.2.72所示的两个圆(这两个圆为“使用边”),选取深度类型为 (到下一个)。

(到下一个)。

图11.2.71 定义草绘平面

Stage2.在B板的前侧创建图11.2.73所示的一个圆孔

图11.2.72 截面草图

Step1.在 菜单中选择

菜单中选择 命令。

命令。

Step2.在弹出的 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

Step3.创建拉伸特征。草绘平面为图11.2.74所示的模型表面1,参照平面为模型表面2,方向为 ,截面草图为图11.2.75所示的一个圆(此圆为“使用边”),选取深度类型为

,截面草图为图11.2.75所示的一个圆(此圆为“使用边”),选取深度类型为 (到下一个)。

(到下一个)。

图11.2.73 在B板的前侧创建一个圆孔

图11.2.74 定义草绘平面

图11.2.75 截面草图

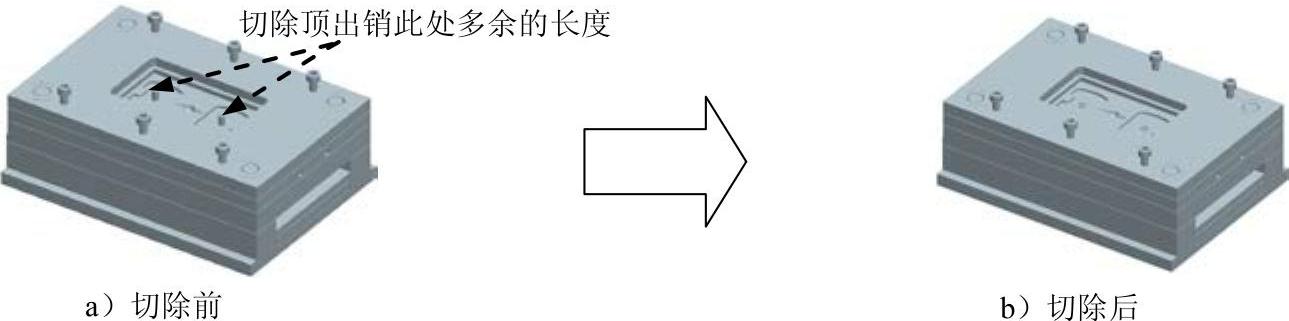

Task17.切除顶出销多余的长度

下面将切除图11.2.76所示的顶出销多余的长度。

图11.2.76 切除顶出销

Step1.将视图设置到“主表示”状态。

Step2.在模型树中,遮蔽模架的上盖 和上模

和上模 。

。

Step3.激活模型树中位于上部的顶出销零件EJECT_PIN.PRT。

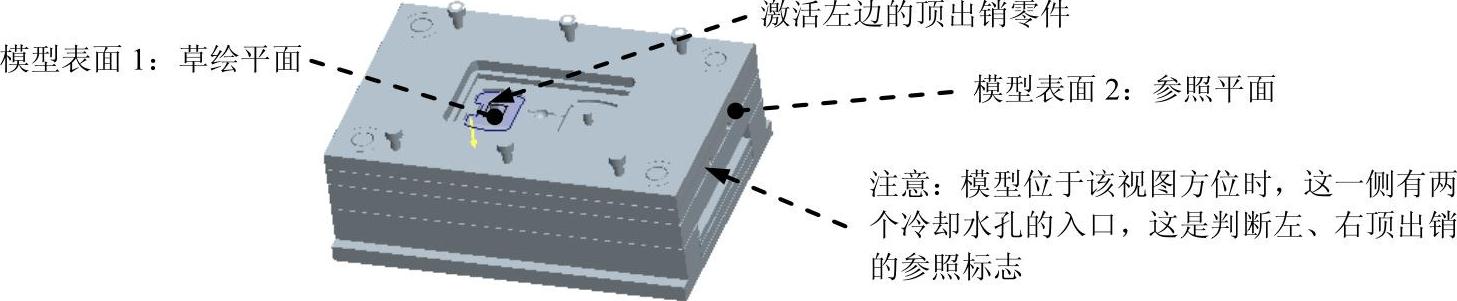

注意:在图11.2.77所示的视图方位中,此激活的顶出销位于左边(而不是右边)。

Step4.对顶出销零件进行剪切。

(1)在 菜单中选择

菜单中选择

命令。

命令。

(2)在系统弹出的 菜单中,选择

菜单中,选择

命令,此时出现“拉伸”操控板。

命令,此时出现“拉伸”操控板。

(3)创建切削拉伸特征。设置草绘平面为图11.2.77所示的模型表面1,参照平面为模型表面2,方向为 。

。

图11.2.77 定义草绘平面

(4)绘制截面草图。绘制图11.2.78所示的正方形草图。

注意:由于被激活的顶出销位于左边,所以截面草图应该在左边的顶出销位置处绘制,如果在右边的顶出销位置处绘制,则无法对顶出销进行切削。

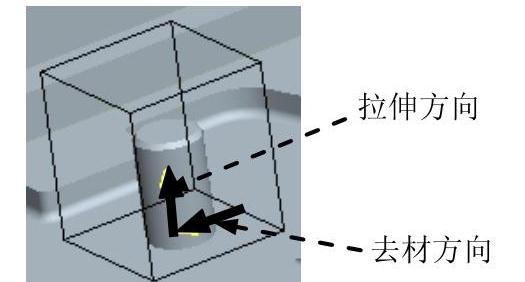

(5)选取深度类型为 (穿透),特征的拉伸方向为上(图11.2.79),特征的去材料的方向为里(图11.2.79)。

(穿透),特征的拉伸方向为上(图11.2.79),特征的去材料的方向为里(图11.2.79)。

Step5.选择

命令。

命令。

说明:由于左、右两个顶出销名称相同,为同一个零件,所以左边的顶出销切削后,右边的顶出销也同时被切掉。

图11.2.78 截面草图

图11.2.79 方向箭头

Task18.含模架的模具开启设计

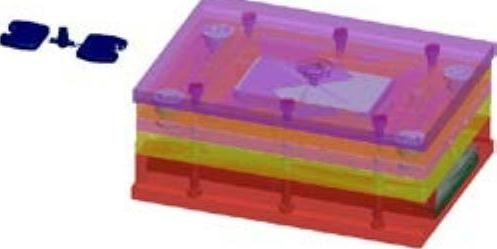

模具开启包括如下步骤:

(1)开模步骤1:打开模具。要移动的元件包含A板(a_plate)、上模型腔(upper_mold)、定座板(top_plate)以及六个定座板螺钉(top_plate_screw)。

(2)开模步骤2:顶出浇注件。要移动的元件包含浇注件(pad_molding)、下顶出板(eject_down_plate)、上顶出板(eject_up_plate)、六个顶出板螺钉(ej_plate_screw)、两个顶出杆(eject_pin)以及四个复位销钉(pin)。

(3)开模步骤3:浇注件落下。要移动的元件为浇注件(pad_molding)。

(4)开模步骤4:顶出杆复位。要移动的元件包含下顶出板(eject_down_plate)、上顶出板(eject_up_plate)、六个顶出板螺钉(ej_plate_screw)、两个顶出杆(eject_pin)以及四个复位销钉(pin)。

(5)开模步骤5:闭合模具。要移动的元件包含A板(a_plate)、上模型腔(upper_mold)、四个隔套(bush)、定座板(top_plate)以及六个定座板螺钉(top_plate_screw)。

下面介绍模具开启的操作过程。

Stage1.显示模具元件

取消上模 、浇注件

、浇注件 和模架上盖

和模架上盖 的遮蔽。

的遮蔽。

Stage2.定义开模步骤1

Step1.在 菜单中,选择

菜单中,选择

命令。

命令。

Step2.在模型树中选取要移动的模具元件。

(1)在系统 的提示下,在模型树中,按住Ctrl键,依次选取元件UPPER_MOLD.PRT、A_PLATE.PRT以及六个TOP_PLATE_SCREW.PRT。

的提示下,在模型树中,按住Ctrl键,依次选取元件UPPER_MOLD.PRT、A_PLATE.PRT以及六个TOP_PLATE_SCREW.PRT。

(2)在“选取”对话框中,单击 按钮。

按钮。

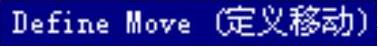

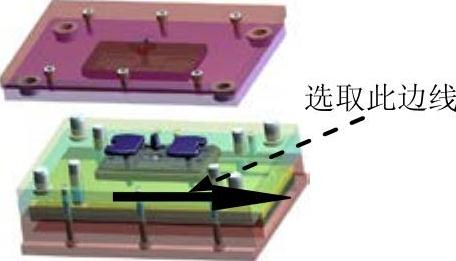

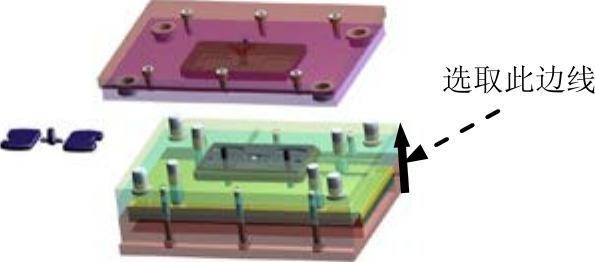

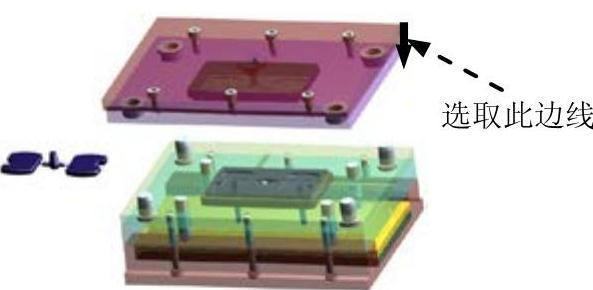

Step3.在系统 的提示下,选取图11.2.80所示的边线定义移动方向,然后输入移动距离值-120。

的提示下,选取图11.2.80所示的边线定义移动方向,然后输入移动距离值-120。

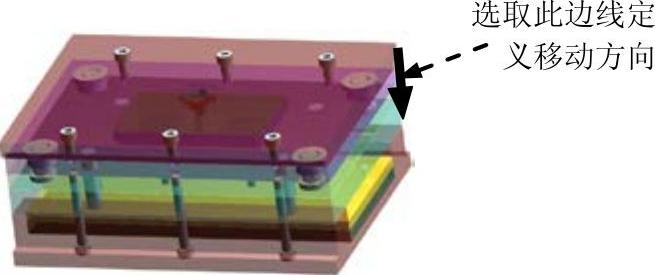

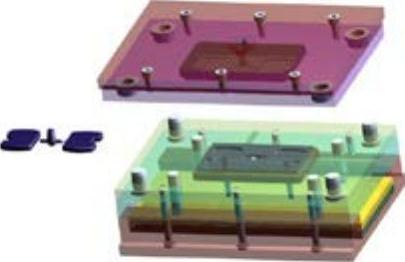

Step4.选择 命令,结果如图11.2.81所示。

命令,结果如图11.2.81所示。

Stage3.定义开模步骤2

Step1.选择

命令。

命令。

Step2.选取移动元件。选取元件PAD_MOLDING.PRT、EJECT_DOWN_PLATE.PRT、六个EJ_PLATE_SCREW.PRT、EJECT_UP_PLATE.PRT、两个EJECT_PIN.PRT以及四个PIN.PRT。

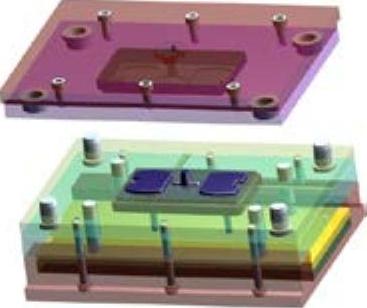

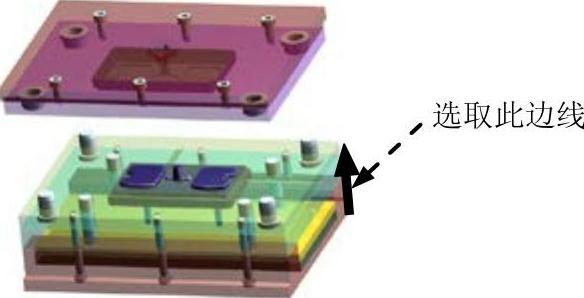

Step3.定义移动方向(图11.2.82),移动距离值为14.0(如果相反输入-14.0),结果如图11.2.83所示。

Stage4.定义开模步骤3

Step1.选择

命令。

命令。

Step2.选取移动元件。要移动的元件为PAD_MOLDING.PRT。

Step3.定义移动方向(图11.2.84),移动距离值为-260。移出后的状态如图11.2.85所示。

图11.2.80 定义移动方向

图11.2.81 移动后

图11.2.82 定义移动方向

图11.2.83 移动后

图11.2.84 定义移动方向

图11.2.85 移动后

Stage5.定义开模步骤4

Step1.选择

命令。

命令。

Step2.选取移动元件。要移动的元件为EJECT_DOWN_PLATE.PRT、六个EJ_PLATE_SCREW.PRT、两个EJECT_PIN.PRT以及四个PIN.PRT。

Step3.定义移动方向(图11.2.86),移动距离值为-14.0。移出后的状态如图11.2.87所示。

图11.2.86 定义移动方向

图11.2.87 移动后

Stage6.定义开模步骤5

Step1.选择

命令。

命令。

Step2.要移动的元件与开模步骤1的移动元件一样(即依次选取元件UPPER_MOLD.PRT、A_PLATE.PRT以及六个TOP_PLATE_SCREW.PRT)。

Step3.定义移动方向(图11.2.88),移动距离值为120.0。移出后的状态如图11.2.89所示。

图11.2.88 定义移动方向

图11.2.89 移动后

Stage7.分解开模步骤

通过下面的操作,可以查看模具开启的每一步动作。

Step1.在 菜单中选择

菜单中选择 命令。

命令。

Step2.在 菜单中,选择

菜单中,选择

命令。

命令。

Step3.选择 命令。

命令。

Step4.选择下拉菜单

命令。

命令。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。