1)基准的概念与分类

用来确定生产对象几何要素间几何关系所依据的那些点、线、面,称为基准。基准可分为设计基准和工艺基准两大类。

设计基准是指设计图样上为表达设计者意图的标注设计对象的尺寸所依据的基准。

工艺基准是指机械制造工艺过程的各阶段中所使用的基准。工艺基准又可分为工序基准、定位基准、测量基准和装配基准等。

①工序基准是指在工序对象图上用以标注本工序被加工表面加工后的尺寸、形状、位置的基准。其所标注的加工面位置尺寸称为工序尺寸。

②定位基准是指在加工过程中,用于确定工件在机床或夹具上的位置的基准。它是工件上与夹具定位元件直接接触的点、线或面。

③测量基准是指工件在加工中或加工后,用于测量已加工表面的尺寸和形位误差及各表面之间位置精度的基准。

④装配基准是指实施装配工艺时用来确定零件或部件在产品中相对位置所依据的基准。

上述各种基准应尽可能使之重合。在设计机器零件时,应尽量选用装配基准作为设计基准;在编制零件的加工工艺规程时,应尽量选用设计基准作为工序基准;在加工及测量工作时,应尽量选用工序基准作为定位基准及测量基准,以消除由基准不重合引起的误差。

2)定位基准的选择

在零件加工过程中合理选择定位基准对保证零件加工质量起着决定性的作用。

定位基准分粗基准和精基准两种。以毛坯上未加工的表面作定位基准的为粗基准。经过机械加工的表面作定位基准的为精基准。在选择定位基准时一般是先根据零件的加工要求选择精基准,然后再逆推考虑选用哪一组表面作粗基准才能把精基准加工出来。

(1)粗基准的选择

粗基准选择得正确与否,不但与第一道工序的加工有关,而且还将对该工件加工的全过程产生重大影响。选择粗基准时,要求保证各加工面有足够的余量,使加工面与不加工面间的位置符合图样要求,并特别注意要尽快获得精基准面。

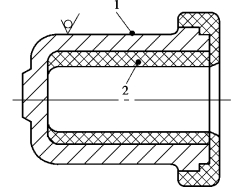

①应尽量选择不加工表面为粗基准。工件的不加工表面一般有较高的形状精度与表面质量,这样可保证不加工表面与加工表面之间的相对位置要求,如图7.6所示。

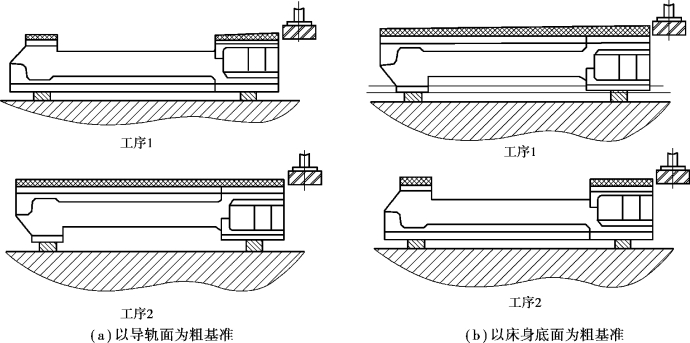

②粗基准的选择应合理分配加工余量。这样可以保证各加工表面都有足够的加工余量,并且使工件上各加工表面总的金属切除量最小;对某些重要的表面,尽量使其加工余量均匀,对导轨面要求加工余量尽可能小一些,以便能获得硬度和耐磨性更好的表面。图7.7(a)所示的以导轨面为基准的工序组合比图7.7(b)所示的方案为更合理。

图7.6 零件加工实例

1—不加工表面;2—加工余量

图7.7 磨削机床床身粗基准选择的方案比较

③粗基准要便于装夹。为使工件定位稳定,夹紧可靠,要求所选用尽量平整,没有浇口、冒口或飞边等其他表面缺陷,并有足够的支承面积的表面作为粗基准。

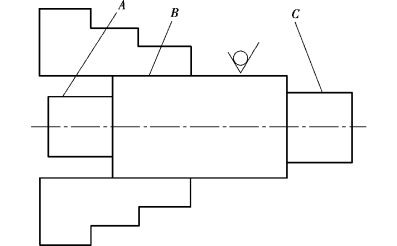

④同一尺寸方向上的粗基准表面只能使用一次。因为毛坯面粗糙且精度低,定位精度不高,若重复使用,在两次装夹中会使加工表面产生较大的位置误差。如图7.8所示,如果均以不加工表面B作为粗基准调头装夹车削轴的两端外圆A、C,则无法保证外圆A、C的同轴度要求。(https://www.xing528.com)

图7.8 粗基准不得重复使用

(2)精基准的选择

选择精基准的目的是使装夹方便正确可靠,以保证加工精度。一般遵循如下原则:

①基准重合原则。应尽量选择零件上的设计基准作为工序加工的定位基准,即为“基准重合”的原则。

在对加工面位置尺寸和位置关系有决定性影响的工序中,特别是当位置公差要求较严时,一般不应违反这一原则。另外,在最后精加工时,为保证精度,更应该注意这个原则,这样可以避免因基准不重合而引起的定位误差。

②基准统一原则。在工件的加工过程中尽可能地采用统一的一组定位基准加工工件上尽可能多的表面,即为“基准统一”的原则。

采用基准统一原则,首先可以保证所加工的各个表面之间具有正确的相对位置关系。其次简化了工艺过程,使各工序所用夹具比较统一,从而减少了设计和制造夹具的时间及费用。再次可减少基准转换可能带来的误差,有利于保证加工精度。最后可在一次装夹中加工出较多的表面,提高生产率。

③互为基准原则。当对工件上两个相互位置精度要求较高的表面进行加工时,需要用两个表面互相作为基准,反复进行加工,即为“互为基准”的原则。

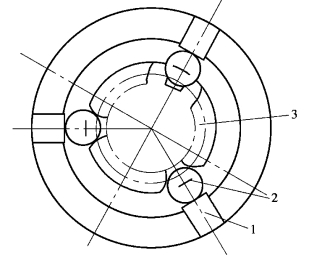

加工精密齿轮时,通常是在齿面粹硬以后再磨齿面及内孔,因齿面淬硬层较薄,磨削余量应力求小而均匀,因此需先以齿面为基准磨内孔,如图7.9所示,然后再以内孔为基准磨齿面。这样加工,不但可以做到磨齿余量小而均匀,而且还能保证轮齿基圆对内孔有较高的同轴度。

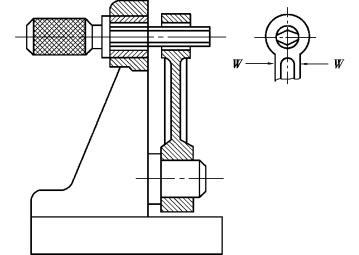

图7.9 以齿面定位加工孔

1—螺旋卡盘夹具;2—定位钢球;3—工件(齿轮)

图7.10 精基准镗削连杆小头孔

④自为基准原则。对工件上的重要表面要求余量小且均匀的精加工,应尽量选择加工表面本身作为精基准,但该表面与其他表面的位置精度由前道工序保证,即为“自为基准”的原则。

如图7.10所示为镗削连杆小头孔时以本身作为精基准的夹具。工件除以大孔中心和端面为定位基准外,还以被加工的小头孔中心为定位基准,用削边销定位。定位以后,在小头两侧用浮动平衡夹紧装置在原处夹紧。然后拔出定位插销,伸入镗杆对小头进行加工。

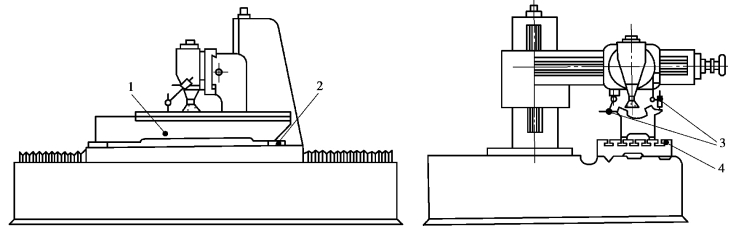

如图7.11所示为在导轨磨床上磨削机床床身导轨表面的加工示意图。被加工工件(床身)1通过楔铁2支承在工作台上,纵向移动工作台时,轻压在被加工导轨面上的百分表指针,能给出被加工导轨面相对于机床导轨的平行度值,根据此读数,操作工人调整工件1底部的4个楔铁2,直至工作台带动工件纵向移动时百分表指针基本不动为止,然后将工件1夹紧在工作台上进行磨削。这也是一个以被加工表面自为基准的加工实例。

图7.11 导轨磨床上磨削机床床身导轨表面

1—工件(床身);2—楔铁;3—百分表;4—磨床工作台

⑤工件定位准确、夹紧可靠、操作方便的原则。精基准应能保证工件定位准确、稳定、夹紧可靠。精基准应该是精度较高、表面粗糙度值较小、支撑面积较大的表面。当用夹具装夹时,选择的精基准表面还应使夹具结构简单、操作方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。