在切削加工过程中,直接参与并影响切削加工质量的机床、刀具、夹具和工件等构成一个完整的工艺系统。

机械加工是在工艺系统中进行的,零件的尺寸、几何形状和表面间相对位置的获得,取决于工件和刀具在切削运动过程中的相对位置和相互运动关系,而零件的尺寸、几何形状和表面间相对位置的精度取决于机床、夹具、刀具和工件这个工艺系统的精度。工艺系统中的各种误差,都以不同的程度和方式反映为加工误差。工艺系统的误差是“因”,是根源,加工误差是“果”,是表现,因此,把工艺系统的误差称为原始误差。

研究加工精度的目的,就是要弄清工艺系统中的各种原始误差的物理、力学本质,以及它们对加工精度影响的规律,掌握控制加工误差的方法,以期获得预期的加工精度,需要时能找出进一步提高加工精度的途径。

在切削加工中,影响零件加工精度的主要因素有以下几个方面。

(1)加工原理误差

加工原理误差是指因采用了近似的加工方法或传动方式及形状近似的刀具而造成的误差。例如铣齿,各号铣刀的齿形是按该号范围内最小齿数齿轮的齿槽轮廓制作的,因此各号铣刀加工范围内的齿轮齿形,只有齿数最少的齿轮齿形是准确的,其余的均有误差,即所谓加工原理误差。

(2)机床、刀具及夹具误差

机床、刀具及夹具误差包括制造和磨损两方面,它们对加工精度的影响是显而易见的。例如,卧式车床的纵向导轨在水平面内的直线度误差,直接产生工件直径的尺寸误差和圆柱度误差;又如,在车床上精车长轴和深孔时,随着车刀逐渐磨损,工件表面出现锥度而产生其各处直径不同的尺寸误差和圆柱度误差。

(3)工件装夹误差

工件装夹误差包括定位误差和夹紧误差,它们对加工精度有一定影响。例如,在卡盘上夹紧薄壁套、圆环等刚度较差的工件时,工件容易产生弹性变形。图5.1为三爪自定心卡盘装夹薄壁工件变形状况的情形,其中图5.1(a)为装夹前工件的形状;图5.1(b)为夹紧后的形状;图5.1(c)为内孔加工完后还未卸下的形状;图5.1(d)为卸下工件,弹性变形恢复后的形状,此时装夹误差反映到加工表面内孔上。因此,加工薄壁零件时,夹紧力应在工件圆周上均匀分布。

(4)工艺系统变形误差

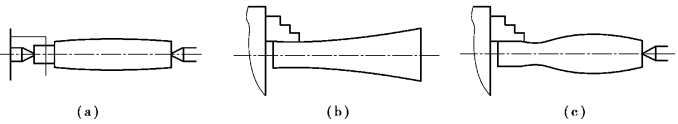

工艺系统变形误差包括受力弹性变形误差和热变形误差两方面。例如轴工件在两顶尖之间加工,近似于一根梁自由支承在两个支点上,在背向力Fp的作用下,最后加工出的形状如图5.2(a)所示。图5.2(b),(c)则是分别用卡盘、卡盘-顶尖在背向力Fp的作用下加工出的零件形状。因此,加工刚度较差的细长轴工件时,常采用中心架或跟刀架等辅助支承,以减小工件受力变形。又例如在车削加工中,车床部件中受热最多又变形最大的是主轴箱,图5.3中的虚线表示车床的热变形,车床主轴前轴承的温升最高,影响加工精度最大的是主轴轴线的抬高和倾斜。(https://www.xing528.com)

图5.1 三爪自定心卡盘装夹薄壁工件变形状况

图5.2 工艺系统受力变形对加工精度的影响

图5.3 车床的热变形

(5)工件内应力

工件内应力总是拉应力和压应力并存而总体处于平衡状态。当外界条件发生变化,如温度改变或从表面再切去一层金属后,内应力的平衡即遭到破坏,引起内应力重新分布,使零件产生新的变形。这种变形有时需要较长时间,从而影响零件加工精度的稳定性。因此,常采用粗、精加工分开,或粗、精加工分开且在其间安排时效处理,以减少或消除内应力。

(6)测量误差

在加工过程中,还必须对工件进行测量,任何测量方法和量具、量仪都不可能绝对准确,由此产生的误差称为测量误差。

为清晰起见,将加工过程中可能出现的种种原始误差归纳如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。