步进顺序控制思维

(1)步进顺序控制生产的特点

按生产工艺要求,在输入信号的作用下,随生产的状态和时间顺序,一步接一步有序地控制生产过程,称为步进顺序控制生产。在实现步进顺序控制的设备中,输入信号来自于现场的按钮开关、行程开关、接触器触点、传感器的开关信号等,输出控制的负载一般是接触器、电磁阀等。通过接触器控制电动机动作或通过电磁阀控制气动、液动装置动作,使生产机械有序地工作。步进顺序控制中,生产过程或生产机械是按秩序、有步骤连续地工作。

通常,我们可以把一个较复杂的生产过程分解为若干步,每一步对应生产过程的一个控制工序(子任务),也称为一个步进状态。

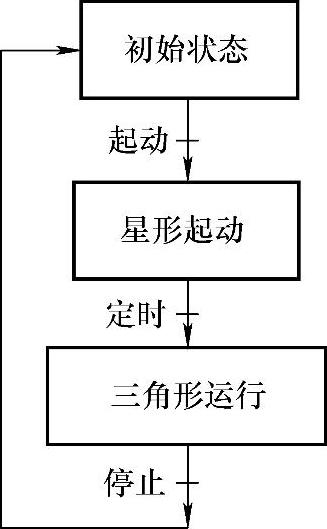

图6-1为 —△减压起动控制的工作流程,系统处于初始静止状态时,按下起动按钮,系统转入第一步——星形减压起动状态,延时一段时间转入第二步——三角形运行状态,按下停止按钮,系统回到初始状态。

—△减压起动控制的工作流程,系统处于初始静止状态时,按下起动按钮,系统转入第一步——星形减压起动状态,延时一段时间转入第二步——三角形运行状态,按下停止按钮,系统回到初始状态。

从图6-1可以看到,每个方框表示一步工序,方框之间用带箭头的直线相连,箭头方向表示工序转移方向。按生产工艺过程,将转移条件写在直线旁边,转移条件满足,进入下一步工序,结束上一步工序。方框描述了该工序应该完成的控制任务。

由以上分析可知步进顺序控制具有以下特点:

1)简化复杂控制过程。步进顺序控制可以将复杂的顺序控制任务或过程分解为若干个工序(或状态),有利于程序的结构化设计。分解后的每步工序(或状态)都应分配一个状态控制元件,确保顺序控制按要求顺序进行。

图6-1  —△减压起动 控制的工作流程

—△减压起动 控制的工作流程

2)易于完成分部控制。相对于某个具体的工序来说,控制任务实现了简化,分部控制程序编制便捷。每步工序(或状态)都有驱动负载能力,能使输出执行元件动作。

3)整体程序是各个分部程序的综合。每步工序(或状态)在转移条件满足时,都会转移到下一步工序,并结束上一步工序。只要清楚各工序成立的条件、转移的条件和转移的方向,就可以进行步进顺序控制程序的设计。

根据步进控制生产的有序步进的特点,步进顺序控制程序的有序设计思维是:先将复杂的生产控制分解为若干步,分析解决各步的控制、转移条件、转移目标,再按生产工艺过程要求画出步进状态转移图,根据步进状态转移图,写出步进控制程序。

(2)状态转移图

任何一个顺序控制任务或过程可以分解为若干个工序,每个工序就是控制过程的一个状态,将图6-1中的工序更换为“状态”,就得到了顺序控制的状态转移图。状态转移图就使用状态来描述控制任务或过程的流程图。

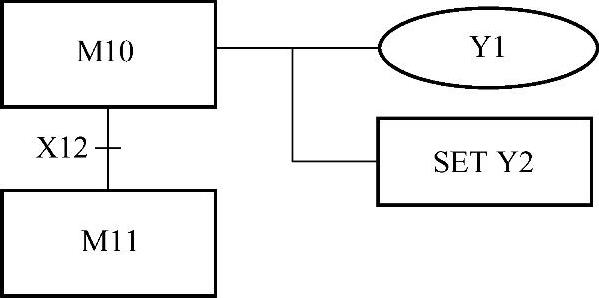

在状态转移图中,一个完整的状态,应包括状态的控制元件、状态所驱动的负载、转移条件和转移方向。图6-2所示为状态转移图中的一个完整的状态。方框表示一个状态,框内用状态元件标明该状态名称,状态之间用带箭头的线段连接,线段上的垂直短线及旁边标注为状态转移条件,方框右边为该状态的驱动输出。图6-2中,当辅助继电器M10为ON时,步进顺序控制进入M10状态。输出继电器Y1被驱动,通过置位指令使Y2置位并自锁。当转移条件X12的常开触点闭合时,顺序控制转移到下一个状态M11。M10自动复位断开,该状态下的动作停止,驱动的元件Y1复位,置位指令驱动的元件Y2仍保持接通。

图6-2 状态转移图(https://www.xing528.com)

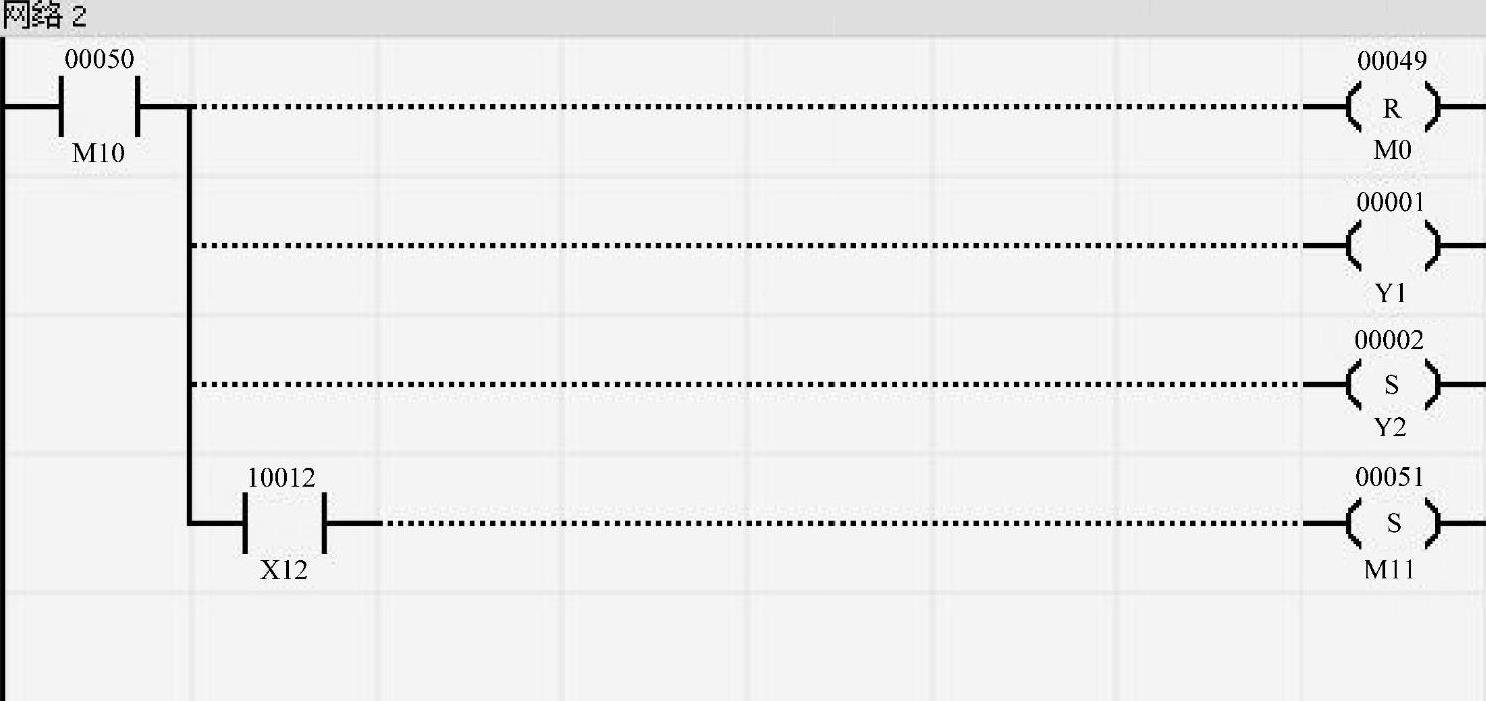

设M10的前一状态是M0,图6-2所示状态转移图对应的梯形图如图6-3所示。

图6-3 与状态转移图对应的梯形图

状态M10激活后,首先复位前一状态,接着完成状态的驱动任务,最后编制状态转移程序,根据转移条件,通过置位指令向下一个状态转移。

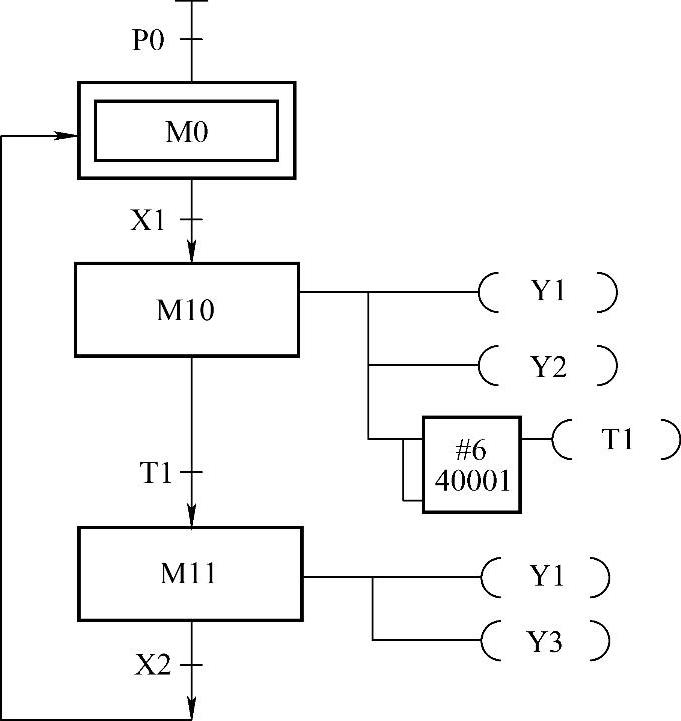

—△减压起动控制的状态转移图如图6-4所示。

—△减压起动控制的状态转移图如图6-4所示。

初始状态是状态转移的起点,也就是预备阶段。一个完整的状态转移图必须要有初始状态。图6-4中,M0是初始状态,用双线框表示。其他的状态用单线框表示。

图6-4  —△减压起动控制的状态转移图

—△减压起动控制的状态转移图

状态图中,输入、输出信号都是可编程序控制器的输入、输出继电器的动作,因此,画状态图前,应根据控制系统的需要,分配PLC的输入、输出点。

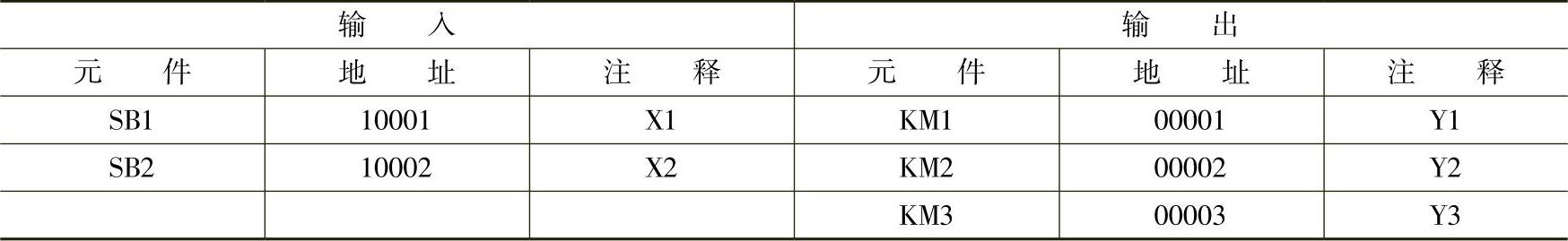

—△减压起动控制的输入、输出分配见表6-1。

—△减压起动控制的输入、输出分配见表6-1。

表6-1 PLC输入、输出分配

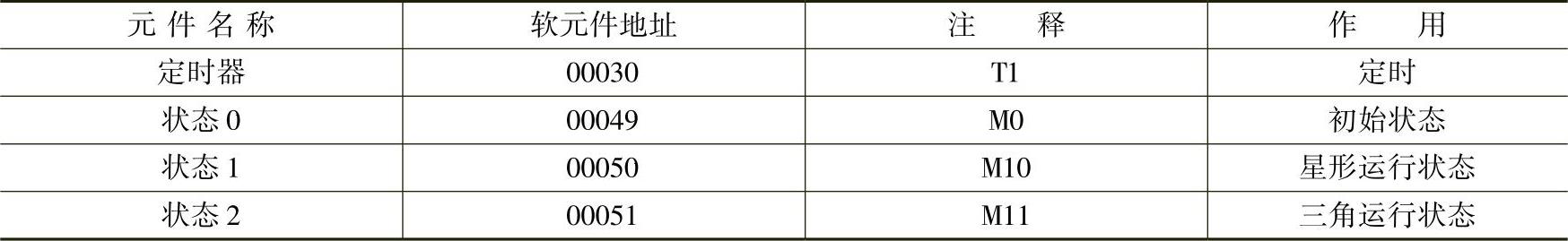

其他软元件分配见表6-2。

表6-2 其他软元件分配

根据上述输入、输出点的定义,对图6-4说明如下:

利用PLC初始化脉冲09925,进入初始状态M0。按下起动按钮X1,进入星形起动状态M10,驱动主控接触器Y1、星形运行接触器Y2,使电动机线圈接成星形起动运行,同时驱动定时器T1定时6s。定时时间到,T1动作,进入三角形运行状态M11,M10自动复位,驱动主控接触器Y1、三角形运行接触器Y3,使电动机线圈接成三角形运行。按下停止按钮,系统回到初始状态M0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。