1.训练目标

1)能够正确设计工作台循环移动的计数控制的PLC程序。

2)能正确输入和传输PLC控制程序。

3)能够独立完成工作台循环移动的计数控制线路的安装。

4)按规定进行通电调试,出现故障时,应能根据设计要求进行检修,并使系统正常工作。

2.训练步骤与内容

(1)设计PLC程序

1)PLC输入、输出分配见表5-2。

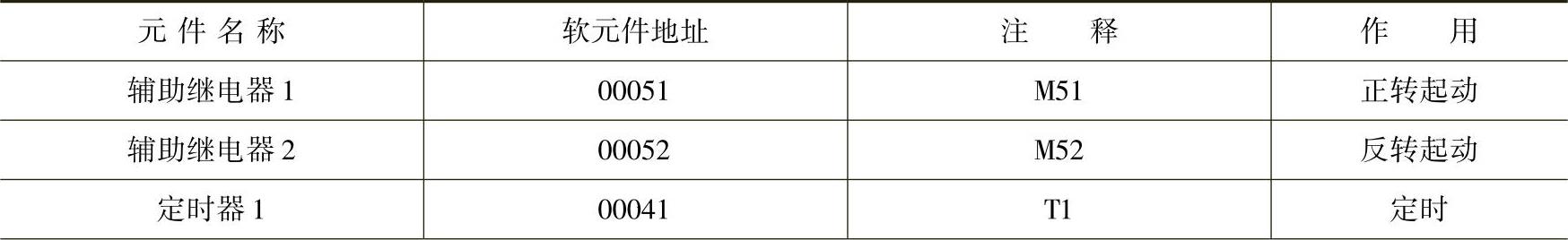

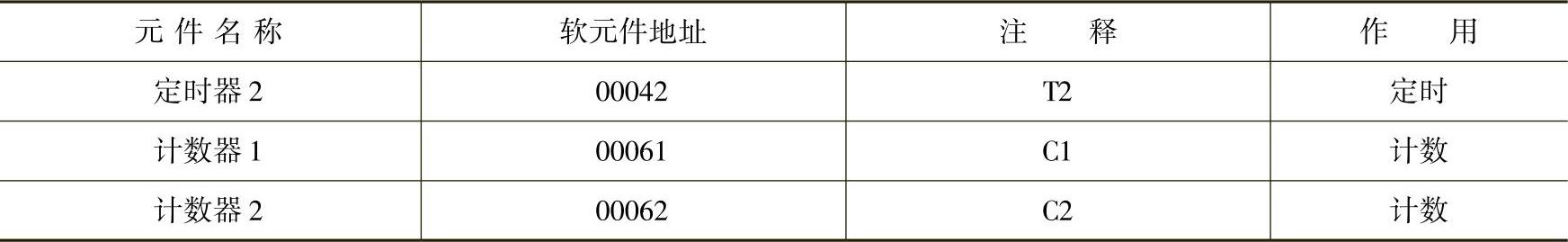

2)其他软元件分配见表5-4。

表5-4 其他软元件分配

(续)

3)设计正转控制程序。

4)设计反转控制程序。

5)设计带互锁正反转控制程序。

6)设计增加点动控制功能的正反转控制程序。

7)设计增加单次运行控制功能的正反转控制程序。

8)设计正反转辅助记忆程序。

9)设计带计数控制的正反转控制程序。

10)增加过载保护功能。

(2)输入PLC程序

1)起动VLadder PLC编程软件,点击执行“文件”菜单下的“新建”命令,进入PLC编程界面。

2)输入正转控制程序。

3)输入反转控制程序。

4)输入带互锁正反转控制程序。

5)输入增加点动控制功能的正反转控制程序。(https://www.xing528.com)

6)输入增加单次运行控制功能的正反转控制程序。

7)输入正反转辅助记忆程序。

8)输入带计数控制的正反转控制程序。

9)在正、反转梯形图中串入一个常闭触点X6(10006),增加过载保护功能。

(3)系统安装与调试

1)PLC按图5-7所示的PLC接线图接线。

2)将PLC程序下载到PLC。

3)使PLC处于连线运行状态。

4)接通X7输入端开关K1,X7常闭触点断开,系统处于点动调试状态。

5)按下前进控制按钮SB1,点动控制电动机正转,使工作台点动前进,并注意观察输出端Y1的状态变化。

6)按下后退控制按钮SB2,点动控制电动机反转,使工作台点动后退,并注意观察输出端Y2的状态变化。

7)断开X7输入端开关K1,X7常闭触点接通,系统处于连续运行状态。

8)按下前进控制按钮SB1,电动机正转连续运行,使工作台前进,并注意观察输出端Y1的状态变化。

9)工作台前进运行到左边极限位,碰到限位开关SQ1,终止电动机的正转,延时T1后使电动机反转运行。

10)工作台后退到右边极限位,碰到限位开关SQ2,终止电动机的反转,延时T2后使电动机正转运行。

11)按下停止按钮,电动机停止。

12)接通X8输入端开关K2,X8常闭触点断开,解锁自动往返控制环节。

13)按下前进起动按钮SB1,电动机正转前进。

14)前进到左极限位,限位开关SQ2终止正转,延时T1后使电动机反转,工作台后退。

15)后退到SQ2处,碰到右限位开关SQ2,终止反转,并停止运行。

16)断开X8输入端开关K2,X8常闭触点接通,系统处于多次循环运行状态。

17)按下前进控制按钮SB1,观察工作台的运行状态,观察计数器C1当前值的变化,观察工作台往返运行6次后是否停止,观察工作台的位置。

18)按下停止按钮,观察计数器C1、C2当前值的变化。

19)按下后退控制按钮SB2,观察工作台的运行状态,观察计数器C2当前值的变化,观察工作台往返运行6次后是否停止,观察工作台的位置。

20)按下停止按钮SB3,观察计数器C1、C2当前值的变化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。