冷挤压加工不但能改变毛坯的形状和尺寸,而且使材料内部的晶粒形状和结构也发生了显著变化。同时,由于塑性变形的结果,材料的力学、物理性能发生变化,即强度指标上升,塑性指标下降,产生明显的加工硬化现象。

由于冷挤压对材料有强烈的加工硬化作用,因而可以大大提高挤压件的力学性能,使得以普通钢代替一些优质钢材成为可能,这一点在前面已详细介绍。但是必须强调,当利用冷挤压的强化效应来满足对挤压件的力学性能要求时,由于不均匀变形的影响,冷挤压件的组织和性能是很不均匀的。

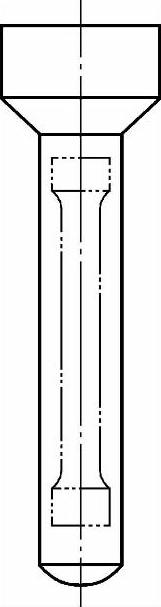

图10-1 试样在正挤压杆形件上的位置

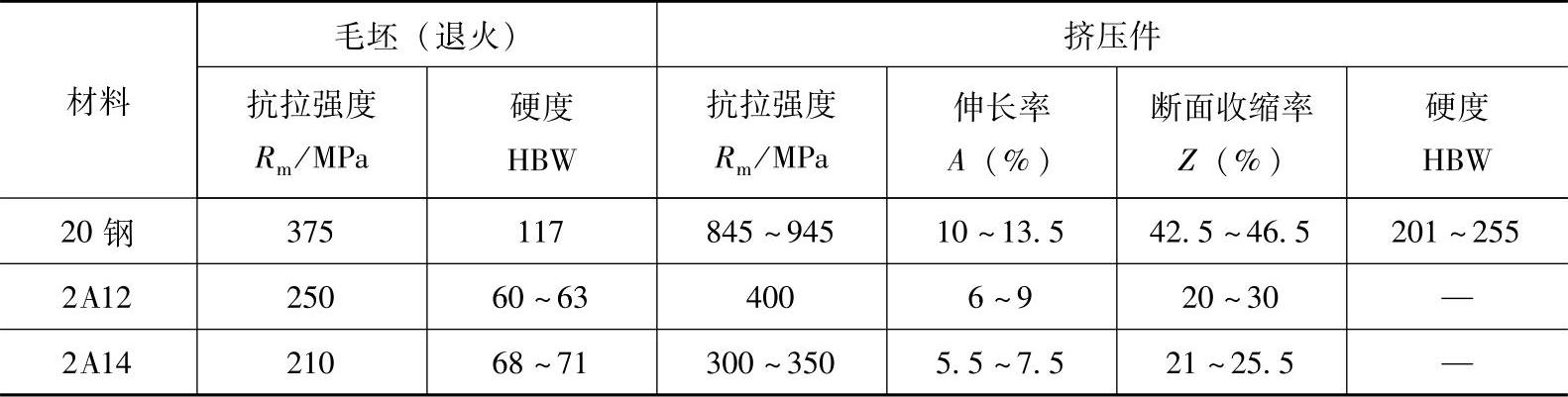

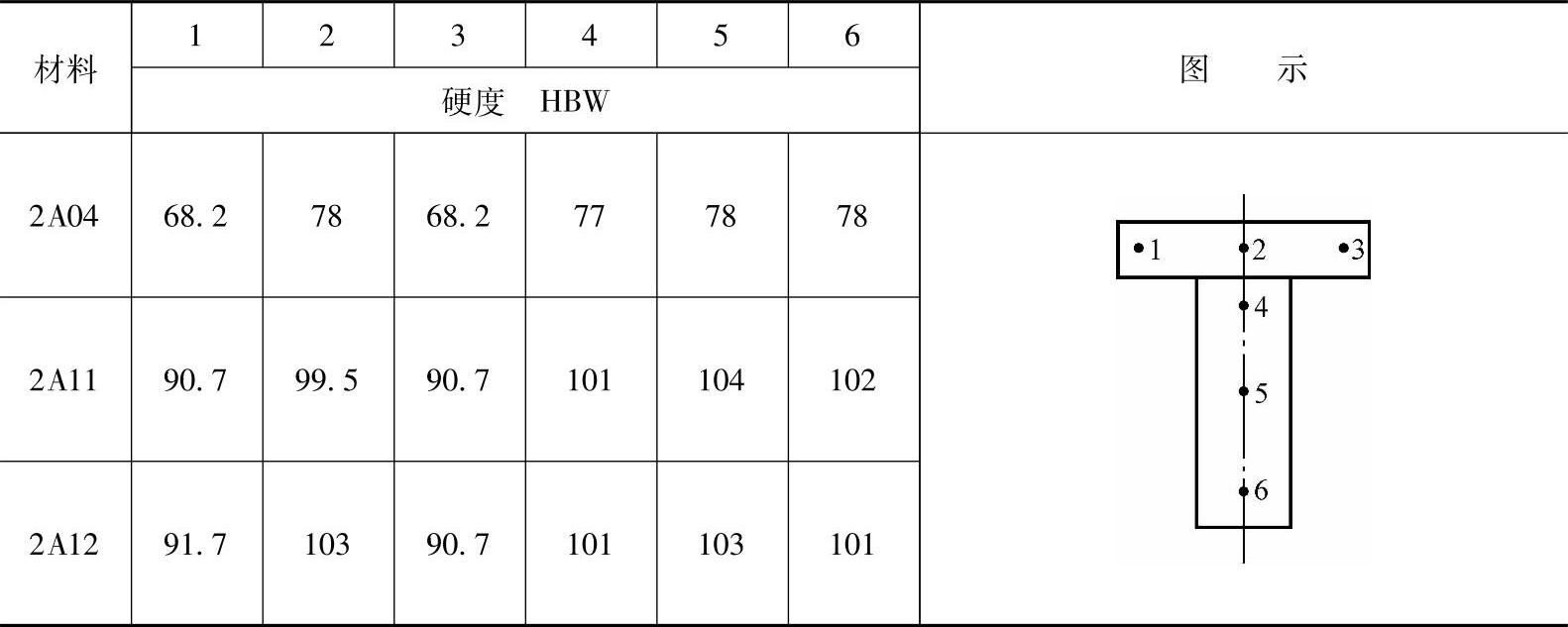

冷挤压过程中的性能强化,常用拉伸和硬度试验来测定。正挤压杆形件的拉伸试样切取如图10-1所示。但是,这种试样的拉伸试验只能测出中线附近的性能。要测定高应变表层的硬化效应,就必须用具有挤压杆全截面的试样进行试验。试验时,首先将细杆的端面镦粗,然后将两端粗大部分直接夹在试验机上。为了测得反挤压杯形件的纵向抗拉强度,可以从杯壁上切取试样,如图10-2所示;用于研究横向力学性能的试样,从复合挤压件截面的中心切取试样,如图10-3所示。测定挤压件各部位的硬度时,将挤压件剖开,从中心附近切取一个厚度约为5mm的试样。试样经磨加工、抛光之后,便可用于测定截面硬度。

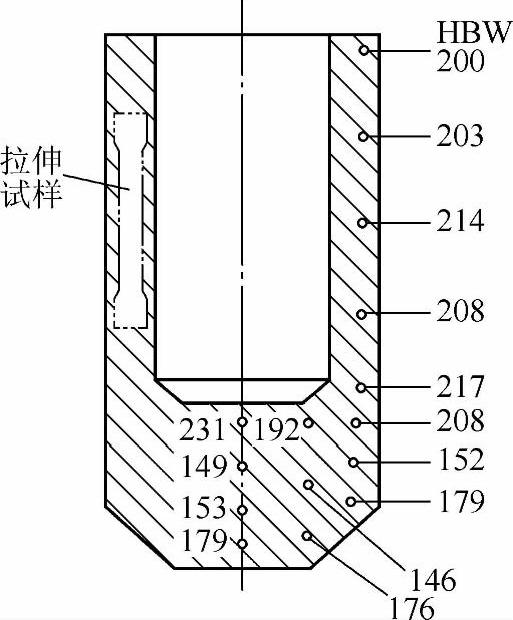

图10-2 杯形件剖切面上的硬度分布

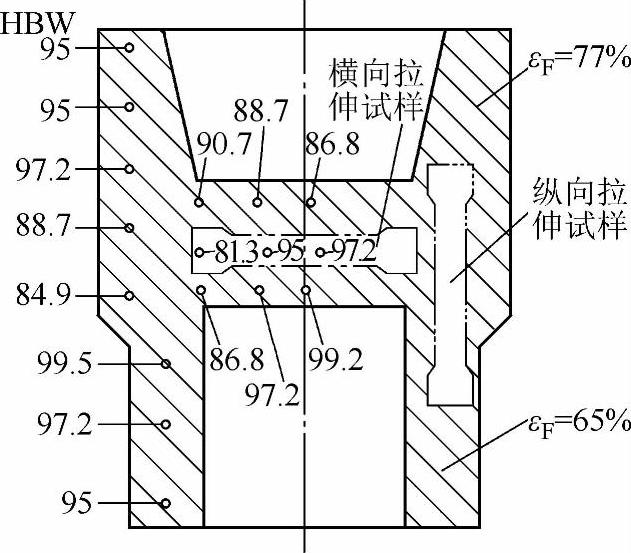

图10-3 复合挤压件上的试件切取与断面硬度分布

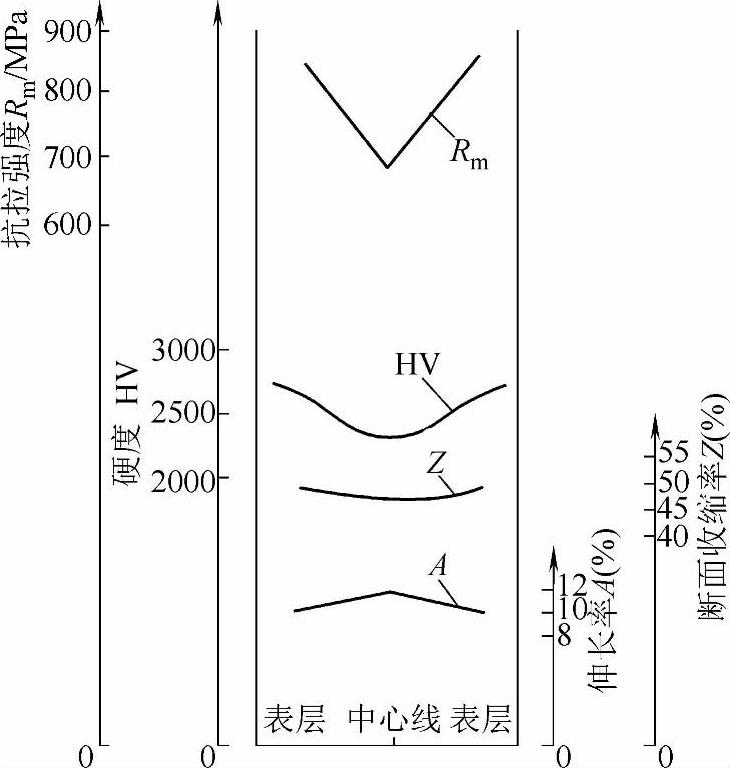

正挤压杆形件的前端和后端的强度较低,而塑性较高。表层附近的应变硬化程度比中心处要大,表层附近的强度和硬度偏高,伸长率略有降低,但断面收缩率则没有降低(见图10-4)。强度和硬度的分布由中心向表层将逐渐增加,是由于表面摩擦和变形的不均匀性引起的。反挤压杯形件开口端部位的应变很小,这里比较软,塑性也好。从开口端到底部,从外壁到内壁,应变迅速增大,强度和硬度也都在增大。由图10-2可以看到,口部硬度值比中部和底部低,中部硬度较高,底部硬度略比中部高,但比较接近,底部各试验点的硬度差异较大,这就说明了杯形件各部位变形的不均匀性。复合挤压件上的性能变化与正挤压和反挤压的情况基本相似。从剖切面上的硬度分布(见图10-3)来看,各部位的硬度差异也较大;从测得的强度数据来看,横向强度比纵向强度约低6%。

图10-4 在横截面不同部位上的力学性能比较

注:材料为15钢,变形程度为75%,圆锥角为120°。(https://www.xing528.com)

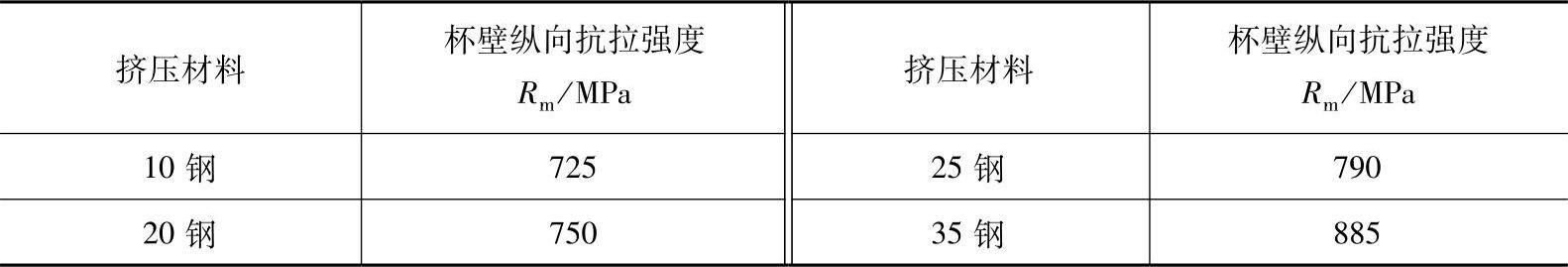

挤压过程中的强化,主要受挤压件材料和变形程度的影响。一般来说,材料原始组织的细化程度越高,挤压后强度也越高。材料的原始状态(化学成分、力学性能)不同,挤压后的强化程度也不同。实践证明,20钢正挤压变形程度为86%,挤压后杆的全截面抗拉强度达到850~950MPa,提高一倍以上,超过了35钢,达到50钢的性能指标。35钢挤压后的纵向抗拉强度1200MPa,此值接近优质合金结构钢的强度。在相同的变形条件下,利用同一模具挤压铝合金时,硬铝2A12经变形程度86%的正挤压后,抗拉强度由退火毛坯的250MPa增到400MPa,提高了150MPa。2A14锻铝合金挤压后杆部抗拉强度达到300~350MPa,原始退火毛坯的抗拉强度为210MPa,也提高了150MPa左右。与低碳钢比较,铝合金加工硬化程度低得多,强化效果较差。

表10-2列出了各种材料的正挤压杆形件力学性能试验结果。硬铝杆形件上的硬度分布见表10-3。从表10-3可见,正挤压杆形件各部位的硬度也是不相同的;并且,由于合金成分含量的不同,三种硬铝挤压后的强化数值也有很大差别。对于低碳钢来说,随碳含量的增加强度增大,见表10-4。

表10-2 正挤压杆形件的力学性能(变形程度εF=86%)

表10-3 杆形件上的硬度分布(变形程度εF=93%)

表10-4 挤压强化效果比较(变形程度εF=44%)

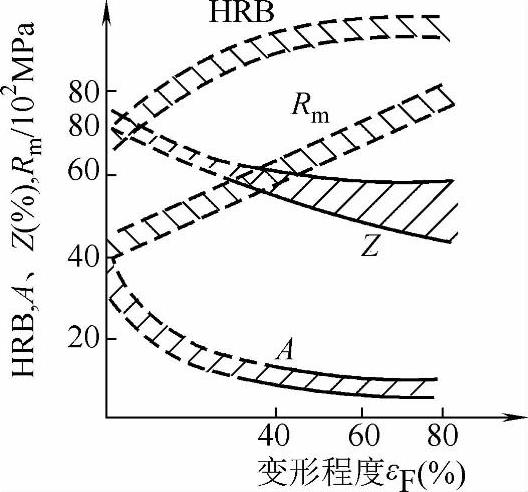

挤压试验的结果表明,对于任意材料,无论采用何种成形方式,挤压后材料都有不同程度的加工硬化,并且随着变形程度的增大,强度和硬度提高,而伸长率和断面收缩率则下降。冷挤压低碳钢的力学性能变化如图10-5所示。

此外,冷挤压的强化效果还与工艺方案和模具结构有关。

图10-5 冷挤压低碳钢的力学性能变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。