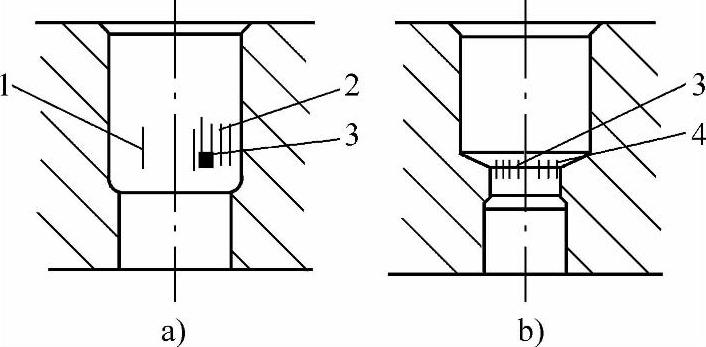

图9-8 凹模镶块纵向开裂

冷挤压凹模不像凸模那样容易损坏。常见的凹模破损形式有开裂、纵向裂纹、横向裂纹和损伤等。

1.开裂

凹模开裂是一种较为常见的模具早期损坏形式,主要是镶块纵向开裂,如图9-8所示。镶块纵向开裂的主要原因是预应力不足,或因镶块本身的壁厚过小,圆度误差过大和强度不足所引起的。预防措施是,适当加大过盈量和凹模镶块的厚度。采用硬质合金镶块时,外径的圆度误差必须控制在0.005mm以内。

2.纵向裂纹

图9-9所示裂纹发生在凹模型腔的内表面,起初它既不像开裂也不像热咬合那样的划伤,随着加工数量的增加,产生无数的纵向划痕,并逐渐发展成网状裂纹,以致最后引起剥离。这种裂纹属于疲劳性质的裂纹,在润滑条件变坏,预应力不足时,尤其容易出现。因此,提高润滑剂质量,适当加大过盈量,对减小纵向裂纹是有作用的。采用氮碳共渗处理,提高模具的表面硬度,或用硬质合金代替一般的工具钢制造凹模,可完全排除图9-9a所示的裂纹。

图9-9 凹模纵向裂纹

a)型腔内表面上的裂纹 b)工作刃带上的裂纹

1—初始划伤 2—网状裂纹 3—剥离 4—纵向裂纹

图9-9b所示发生在工作刃带部位的纵向裂纹,也集聚于模腔的内表面,虽然有一定深度,但未穿透,主要集于表层。这种裂纹主要是由于毛坯表面有残存的氧化物引起润滑不良,发生粘模或由于模具表面软化而引起的。因此,应保持毛坯洁净,提高润滑处理效果,采取氮碳共渗处理,以提高模腔的硬度,或采用硬质合金作凹模镶块,这种裂纹便可消除。(https://www.xing528.com)

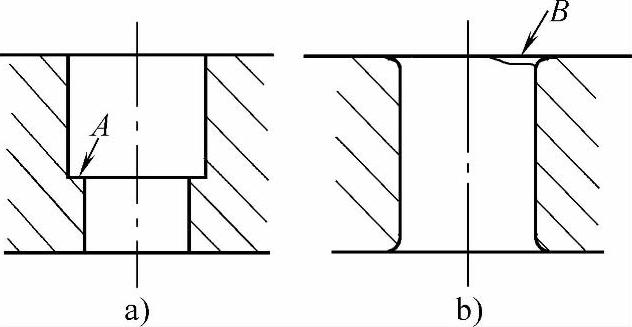

图9-10 凹模横向裂纹

a)过渡部位上的裂纹 b)导向与成形部分分界面上的裂纹

3.横向裂纹

常见的横向裂纹主要有两种,如图9-10所示。图9-10a所示凹模的横向裂纹发生在截面的过渡部位。如果适当加大过渡部位的圆角半径,或在该处将凹模横向分割成两部分,这种裂纹便可消除。图9-10b所示横向裂纹发生在凹模导向部分与成形部分的分界面上,即凹模反复作用的部位。在挤压过程中,凸模对凹模的加载是一个周期性的反复载荷,因而凹模的径向弹性变形也是在周期性的变化。由于这种长时间的反复作用,在界面上便会出现横向裂纹。显然,裂纹的发生与模具的变形过大及强度不足有直接关系,还与压配表面的接触情况有关。因此,加大镶块及整个凹模的内外径之比,适当加大过盈量,保证压配表面接触均匀,或采用多层压套的凹模,可以消除横向裂纹。

图9-11 凹模剥离损伤

a)塌角 b)起层剥离

4.损伤

图9-11所示在凹模型腔和工作面上所发生的塌角A和起层剥落B,是冷挤压凹模常见的一种损伤形式。这种剥离损伤现象多数发生在工作刃带、边棱或孔口的边缘部位。这里是应力集中处,又是比较薄弱的部位,圆角选择不当,或材料韧性不好,都会产生局部剥离现象。局部有缺陷或局部过热发生软化时,也会发生金属剥离。因此,采用韧性高的材料,选择合适的圆角半径,采用良好的润滑剂,会在一定程度上减少和防止剥离现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。