凸模是冷挤压模具中最重要的部分。凸模必须能承受很高的抗压载荷,而且又要有足够的韧性,以防因任何一个微小的弯曲而引起侧向压力使凸模突然断裂。同时凸模还要具有良好的耐磨性,以防发热时可能发生的软化,避免可能产生的刮痕和咬伤,并防止可能出现的永久变形。

冷挤压凸模的损坏主要是由于工作应力过大,偏心载荷和应力集中造成短期疲劳而引起的。损坏的主要形式是变形、断裂和破损。

1.变形

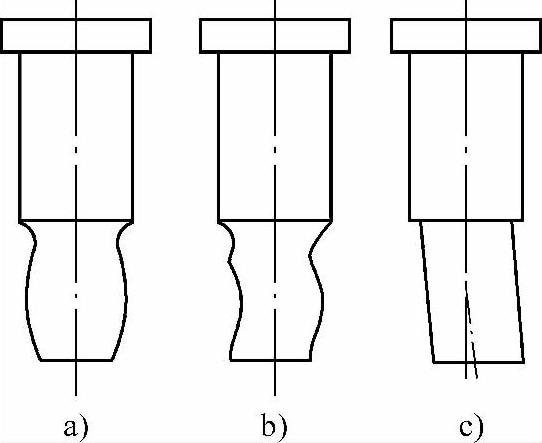

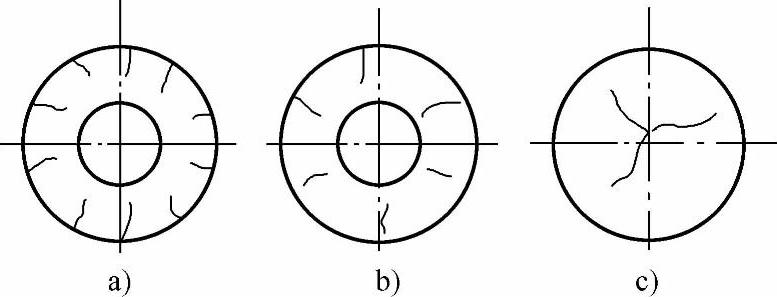

凸模在挤压过程中,发生图9-3所示的镦粗、变形和弯曲等永久变形,称为塑性变形。引起凸模塑性变形的主要原因有以下几方面。

1)挤压力过大,超过凸模材料的屈服强度。

2)凸模的强度和硬度偏低。

3)毛坯材料的硬度过高。

4)毛坯体积偏大,多余材料无法排除。

5)凸模材料选择不当。

为了防止凸模弯曲和变形,应采用热硬性好、抗压强度较高的高速工具钢制作凸模,淬火回火后硬度在61HRC以上。提高毛坯精度,使毛坯两端面平行,并将毛坯硬度控制在110HBW以下。此外,还应提高模具的导向精度和安装精度,以保证挤压时凸、凹模的同轴度。

图9-3 凸模损坏情况

a)镦粗 b)变形 c)弯曲

2.断裂

断裂是直接影响凸模寿命和危害最大的一种破损形式。凸模的断裂常常从一个极微小的切痕或划痕开始,逐渐扩大形成环状裂纹,严重时出现开裂和突然折断。引起裂纹的主要原因是反复交变应力作用和周期性的温度变化。在冷挤压过程中,短时内产生大量的热量,使模具温度升高,每挤压一次就是一个热冷循环。在这种热冷交替作用下,模具表面的应力正负也交替变化,因而导致热疲劳裂纹的产生。可见,疲劳是导致凸模开裂的主要原因之一。还有,承受偏心载荷时,常常在圆角与直线部分交接位置,即截面或形状变化的部位发生裂纹,甚至断裂。尤其是这些过渡部位处的圆角很小或相接不圆滑时,开裂更为严重。这是因为这些部位是应力集中区,是产生裂纹的发源地。因此,将这部分设计成带有适当的圆角,仔细加工并进行抛光,使其圆滑相接,避免应力集中,是防止裂纹产生的有效办法。

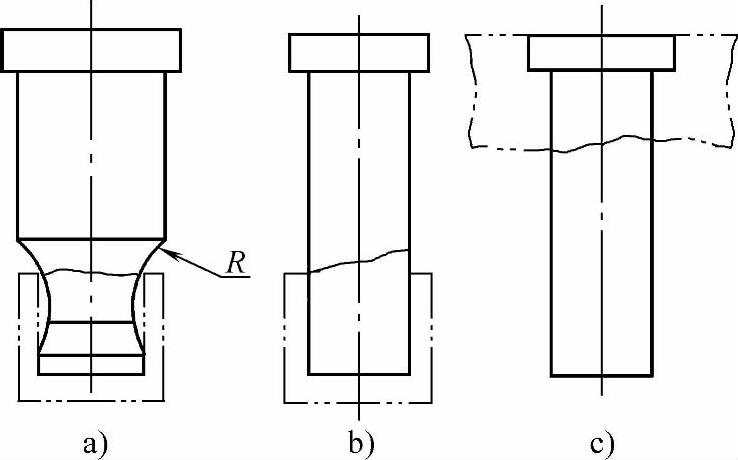

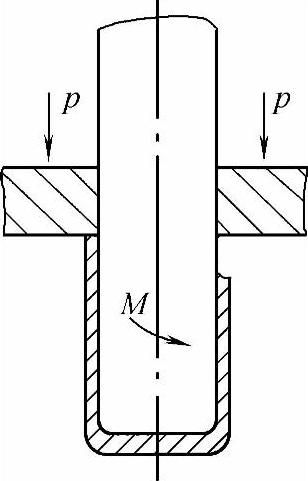

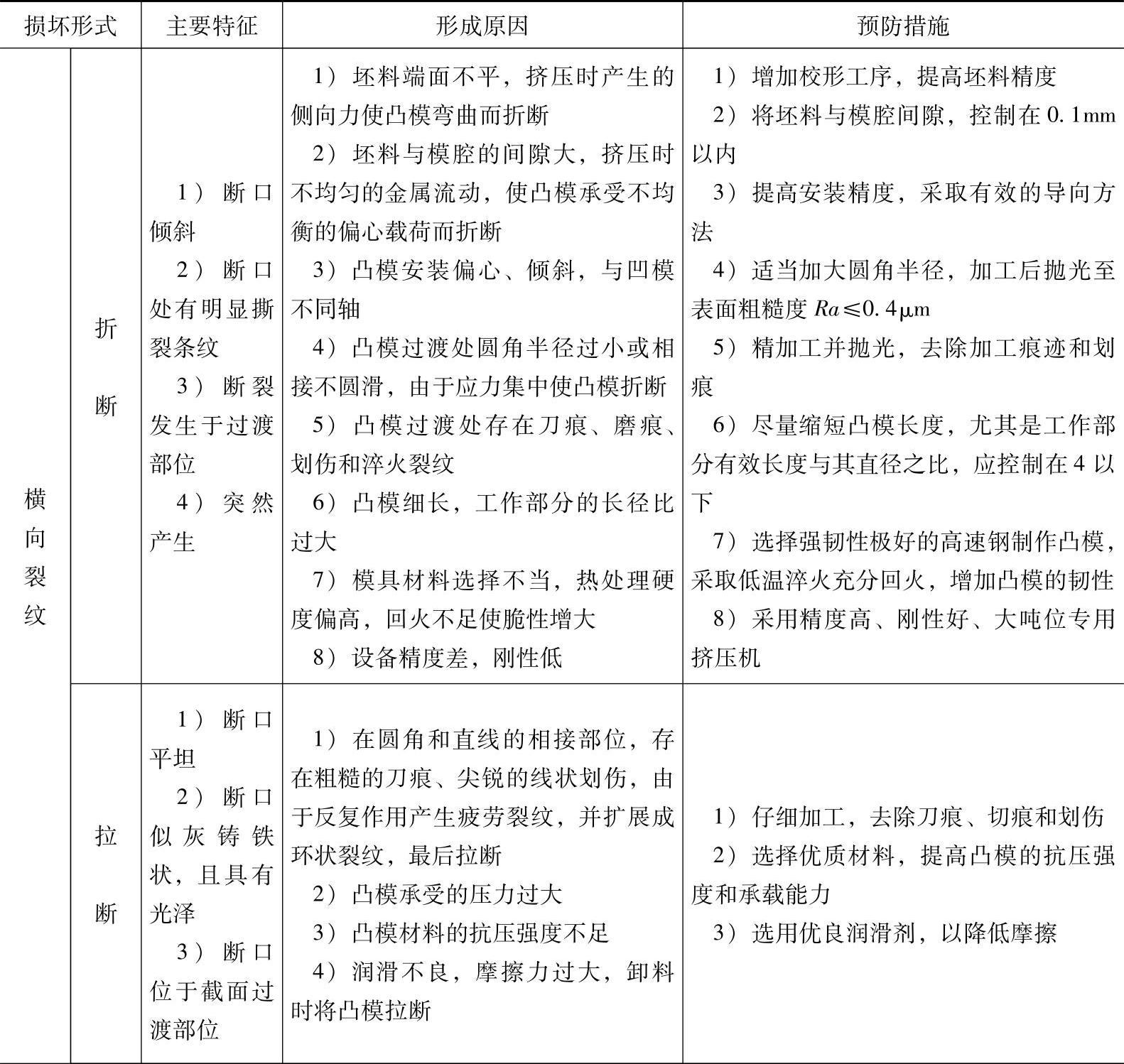

凸模的断裂按其破坏性质和断裂部位的形态,分为横向裂纹、纵向裂纹和径向裂纹三种类型。横向裂纹又有两种情况,图9-4所示的一种是折断,折断大多数发生在过渡处,也有时在挤压件的口部作用部位和凸模与固定连接的部位发生折断。折断主要是由于偏心负荷造成的弯曲应力引起的,受应力集中的影响较小。在反挤压杯形件时,若凸模的圆角R过分限制反挤压,则该处将发生横向裂纹。若反挤压件的口部偏斜较大,即一面高一面低,在退料时由于侧向力引起的弯曲力矩,常使凸模折断,见图9-5。另一种拉断多半是在润滑条件变坏的情况下发生在截面变化的部位,拉断的主要特征是其断口平整。改善润滑条件、减小摩擦,是防止凸模被拉断的有效措施。

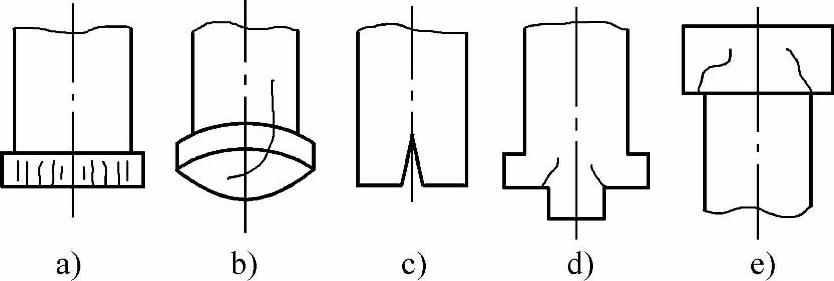

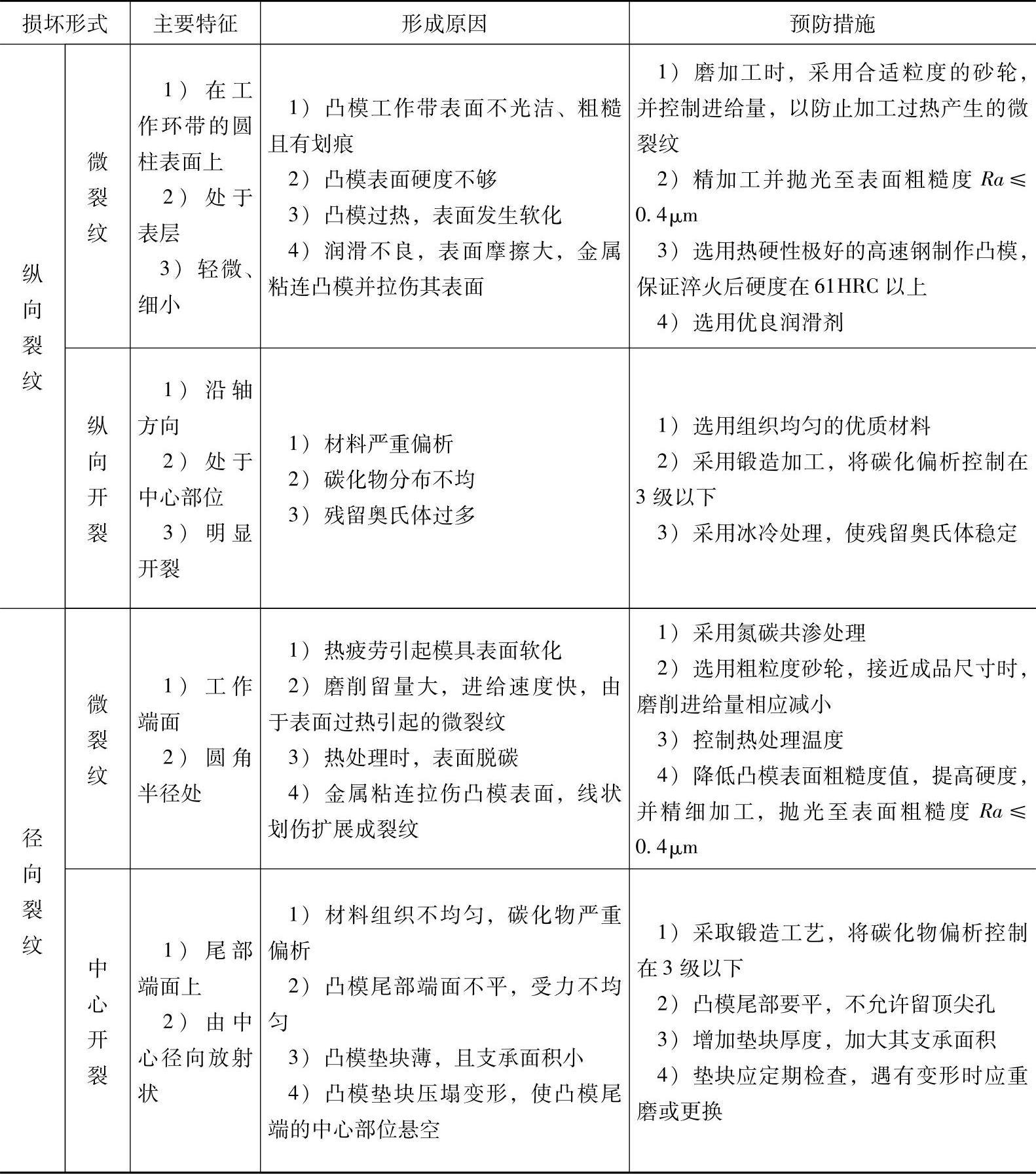

纵向裂纹的几种常见形式如图9-6所示。图9-6a所示纵裂是发生在工作环带的圆周上。这是疲劳性质的裂纹,是由周期性、热冷的交变应力作用引起的,还与毛坯润滑不好,凸模硬度不够有关。为了减少这种微小的纵向裂纹的发生,首先要选用韧性极好的高速钢材料,采用氮碳共渗处理,以增加表面的耐磨性、耐疲劳性。其次,应选用合适粒度的砂轮,严格控制磨削时的进刀量。在磨削后加以抛光。同时改善润滑质量,减小摩擦,提高凸模的表面硬度,使其表面硬度在61HRC以上。

图9-4 凸模横向断裂

a)过渡部位的裂纹 b)挤压件口边部位的裂纹 c)凸模固定板部位的裂纹(https://www.xing528.com)

图9-5 作用在凸模上的弯曲力矩

图9-6 凸模纵向裂纹

a)疲劳裂纹 b)纵向开裂 c)中心劈裂 d)、e)角裂

由工作端面开始沿纵向向上发展的纵向裂纹和中心开裂,如图9-6b和图9-6c所示,多数是由于材料有缺陷引起的,如碳化物分布不均匀,材料偏析过大等。因为碳化物分布不均匀会增加钢的脆性,降低钢的强度。锻造加工中,一般将材料的偏析控制在3级以下,对于小直径棒料,这基本上是可以达到的。对于大直径棒料,必须通过严格的十字法锻造工艺,才能消除过大的碳化物偏析。图9-6d和图9-6e所示两种角裂,是由于连接部位的圆角过小或相接不圆滑引起的。因此,将连接部位设计成圆角,仔细加工抛光,使其圆滑过渡且无应力集中,是防止角部开裂的有效措施。

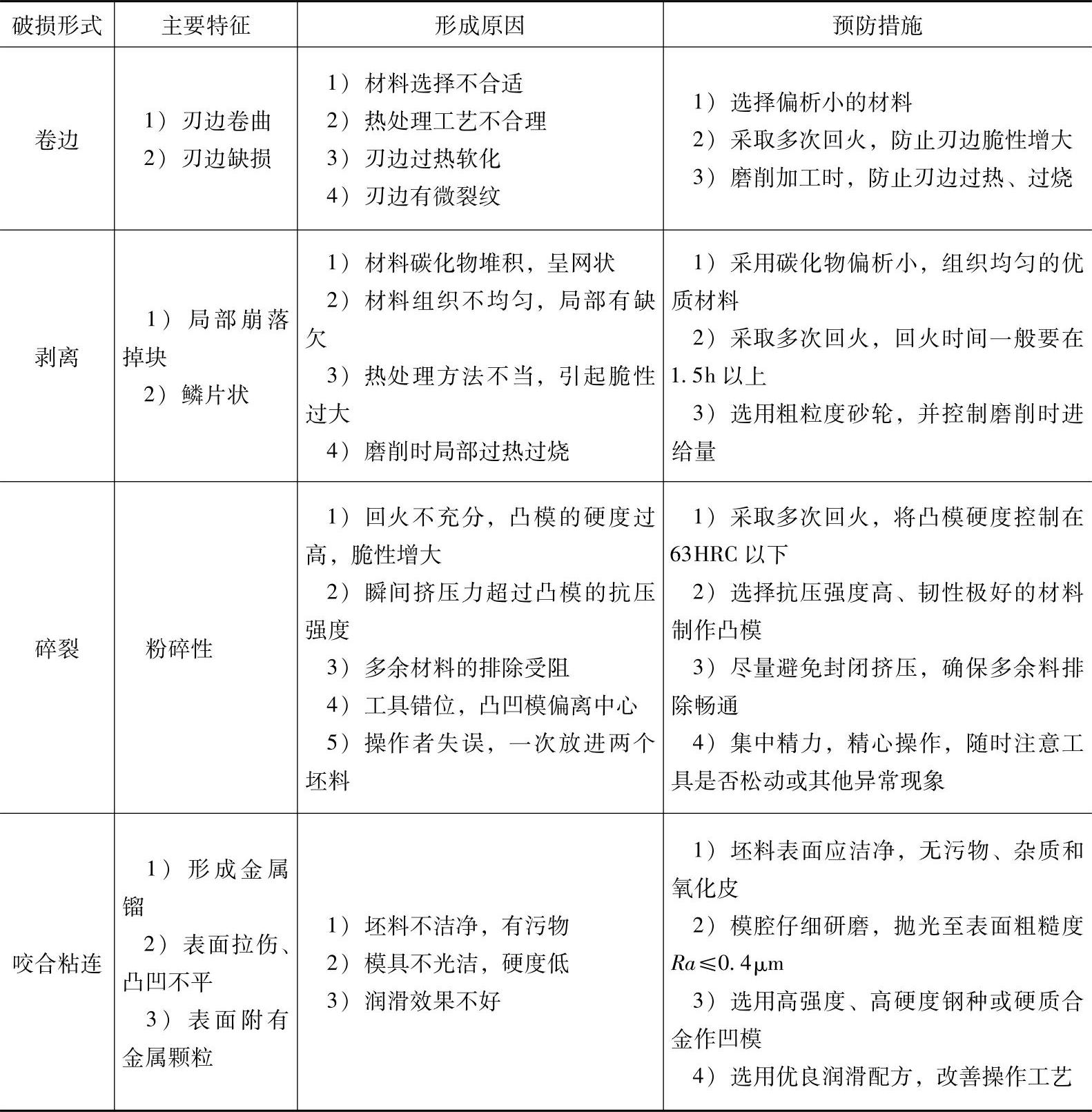

图9-7 凸模径向裂纹

a)工作圆角处的裂纹 b)工作端面的裂纹 c)尾部端面上的裂纹

在凸模工作端面和尾部端面上沿径向所发生的裂纹如图9-7所示。在凸模工作圆角处所发生的裂纹,是位于表层的轻微裂纹。这种裂纹常常从一个极微小的磨痕、划痕或金属粘连拉伤开始,由极细的条纹逐渐扩展成微裂纹。因此,降低圆角部位的表面粗糙度和提高其硬度,采用优质润滑剂以防金属粘连,便可避免这种裂纹的发生。凸模工作端面上的网状裂纹,是一种由于挤压时的热效应而引起的热疲劳造成的。有时,当磨加工的磨削量过大,进给速度太快时,由于表面过热所引起的龟裂,在挤压时也会发展成为网状裂纹。因此,在磨削成形端面时,应选用粗粒度的砂轮。接近成品时,每次磨削量要小,同时应检查回火处理以及氮碳共渗和镀铬等表面处理情况。在凸模尾部端面上,有时发生如图9-7c所示类似网状裂纹的端部开裂。这种表面为网状、向纵向发展的开裂现象,是由于端面不平,材质不均匀,或由于凸模垫块不平,中心压塌变形,而使端面接触不良引起的。因此,凸模的尾部端面应平坦,且与工作端面平行,并采取足够厚度和强度的凸模垫块,以增加其刚性,防止变形。

凸模折断、断裂、裂纹损坏原因及预防措施如表9-3所示。

表9-3 凸模折断、断裂、裂纹损坏原因及预防措施

(续)

3.破损

在凸模工作部位所发生的卷边和剥离属于局部破损。而碎裂和粉碎性破坏,则属于整体破损,它是突发性和破坏性很大的一种损坏形式。金属粘连和咬合,是最常见的一种粘模现象。粘模容易拉伤凸模的工作表面,影响挤压件的质量。粘模严重时,卸料困难,工作条件恶化,以致挤压过程不能正常进行。以上三种破损的原因及预防措施见表9-4。

表9-4 凸模破损原因及预防措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。