轴承钢广泛地应用于机械制造工业,特别是轴承圈作为基础元件,需要量越来越大。目前,轴承圈直径≤φ140mm的均可采用温挤压(有的还可用冷挤压)成形工艺进行生产。特别是轴承圈的温挤压,与热锻相比,同样具有变形抗力低、塑性好的优点,且由于加热温度低,不产生过热、过烧、氧化、脱碳等毛病,尺寸精度高,产品质量好,可与冷挤压成形产品相媲美。

1.轴承钢的变形抗力与温度的关系

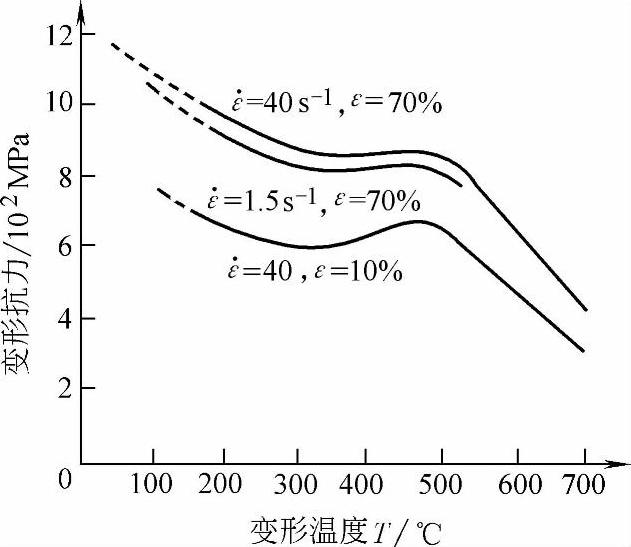

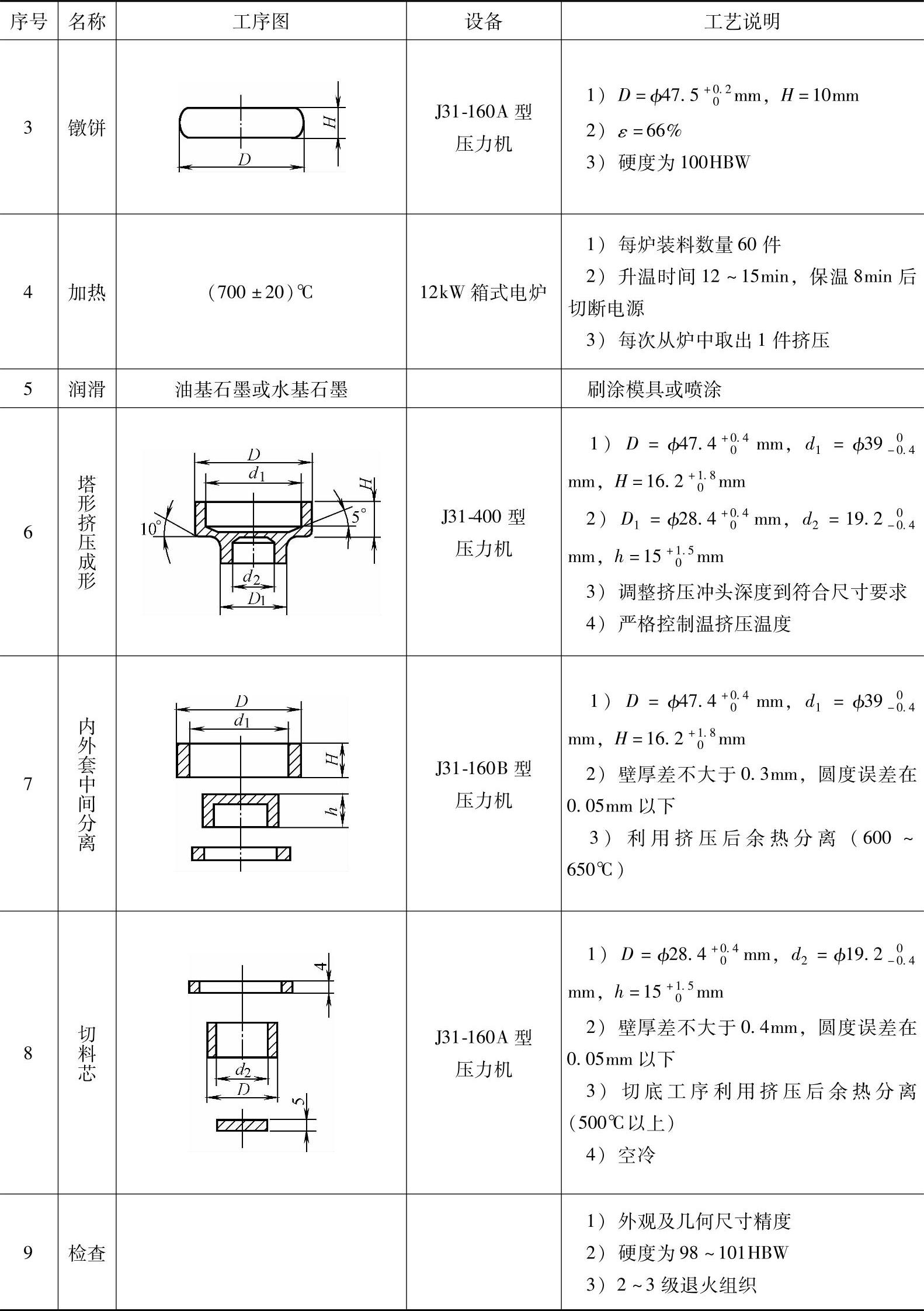

轴承钢在各变形温度时的变形抗力如图7-38所示。在450℃左右出现蓝脆区。当变形程度ε=70%时,应变速率ε由1.5s-1提高到40s-1时,变形抗力有所提高。

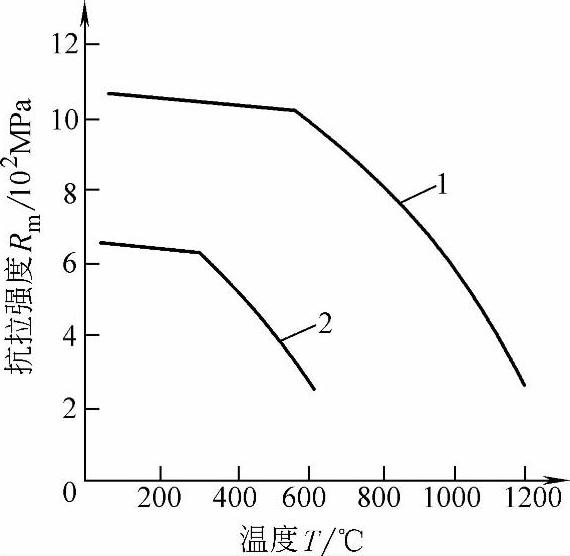

图7-37 38CrA钢的强度-温度关系曲线

1—材料未经过软化处理 2—材料经过软化处理

图7-38 GCr15钢在各种温度时的变形抗力

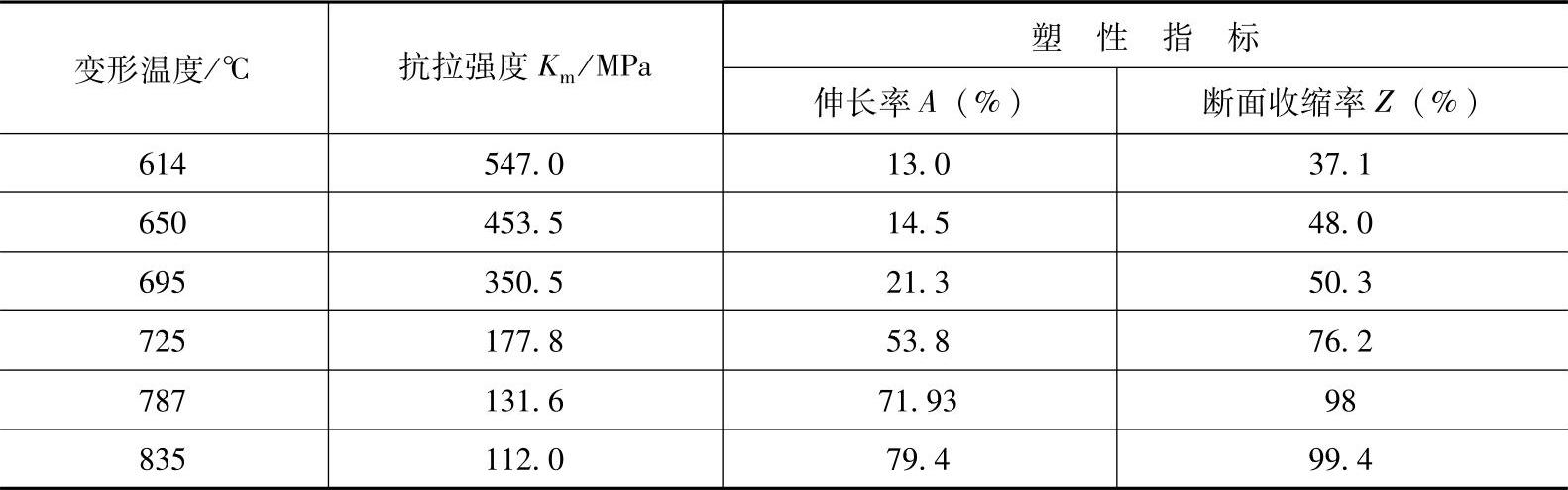

轴承钢GCr15在温挤压加工温度范围内的抗拉强度和塑性指标如表7-20所示。如温度为725℃时,抗拉强度Rm=177.8MPa,而在614℃时,Rm=547MPa。变形温度仅仅提高100℃,而抗拉强度Rm降低了2/3左右。塑性指标A和Z值同样有所提高,A值提高40.8%,Z值的提高39.1%。当温挤压温度提高到835℃时,抗拉强度将进一步降低到112MPa,塑性指标A值达79.4%,而Z值高达99.4%左右。

2.轴承钢GCr15温挤压温度的合理范围

如上所述,GCr15钢蓝脆区在450℃左右。变形温度高于蓝脆区后,随着温度的提高,变形抗力不断下降,而且在600~700℃之间,下降剧烈。轴承钢GCr15的相变区约在735℃左右开始。因此,高于750℃以后,变形后在空气中冷却,将形成索氏体组织,碳化物积聚,原始的球化组织被破坏,使挤压件硬度提高,不利于后续机械加工工序的进行。所以一般温挤压轴承套圈的温度常选在(700±20)℃左右。在此温度区间进行温挤压,挤压件可保持表面光滑,无新的脱碳层出现。变形后,原材料的脱碳层有变薄趋势。由于在低于相变点加工,挤压件硬度一般仅增加5%~12%,对后续加工无影响,同时也为热处理准备了好的原始组织。

表7-20 轴承钢GCr15在温挤压加工温度范围内的抗拉强度及塑性指标

(https://www.xing528.com)

(https://www.xing528.com)

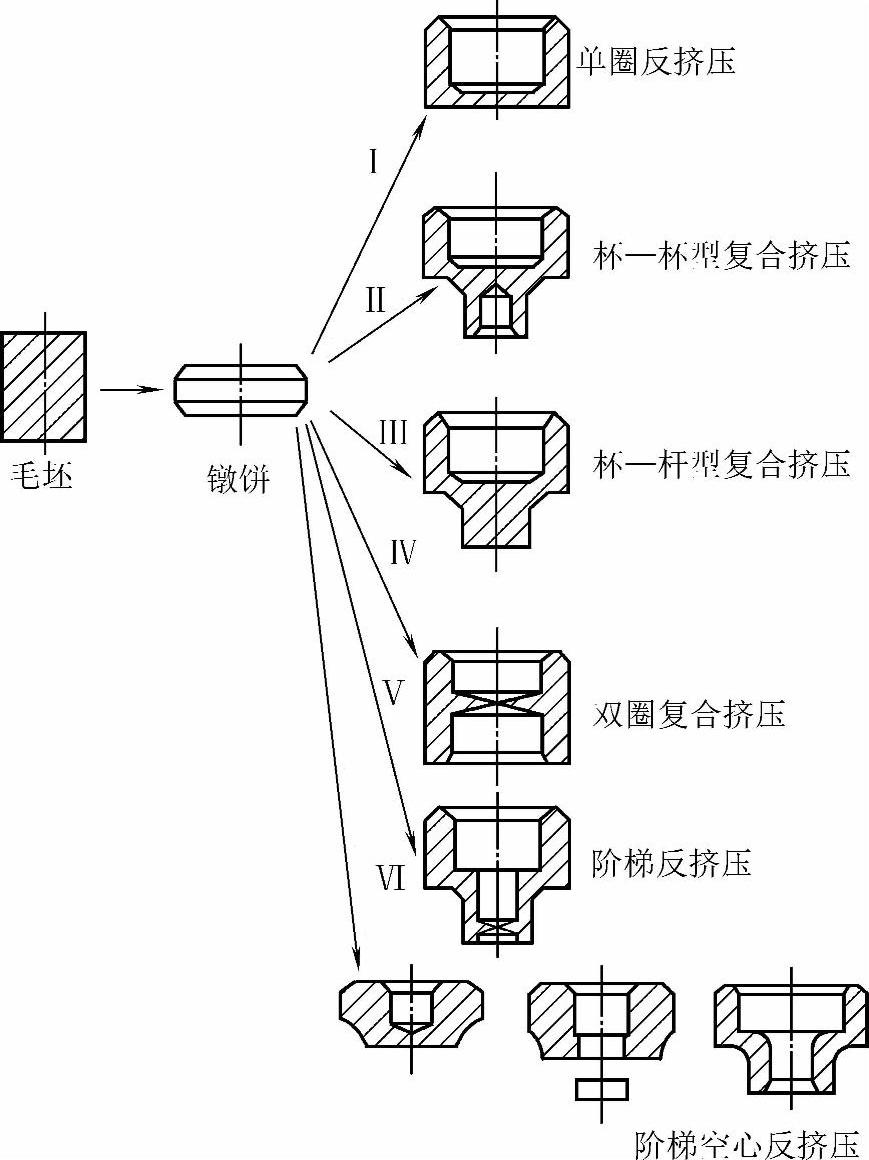

图7-39 轴承圈温挤压成形方案

GCr15轴承钢温挤压后直接进行机械加工和热处理时,温挤压前应采用球化退火处理。对组织已符合国家标准的毛坯(球化的)可不必再进行球化退火处理。

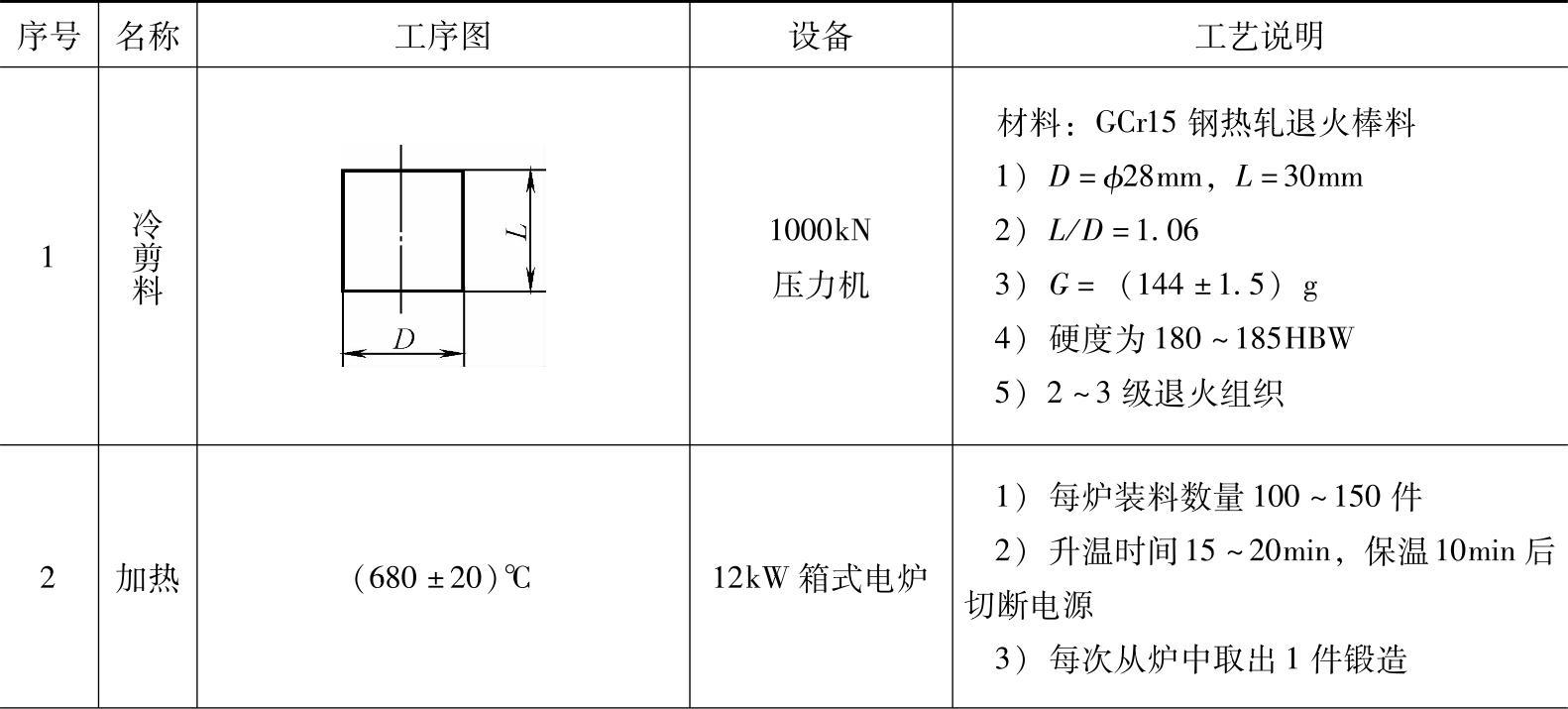

3.轴承套圈的温挤压工艺方案

轴承钢棒料经冷剪切下料,然后进行镦饼压缩(冷态或温态),继而进行温挤压成形工艺,目前共有六种成形方案,如图7-39所示。第Ⅰ种为单圈反挤压成形,模具结构简单,反挤压后经冲底,即可供后续加工。但变形力较高,700℃左右温挤压,单位挤压力高达1400~1600MPa,这是几种成形方案中挤压力最高的一种,而与室温冷挤压成形相比,单位挤压力降低了一半以上。第Ⅱ种为杯-杯型复合挤压成形方案,工厂称之为“塔形”成形工艺。这种成形方案同时可以生产一套轴承圈毛坯,生产率高,单位挤压力较低(p=1100~1200MPa),目前国内外应用较多。第Ⅲ种为杯-杆型复合挤压成形方案,单位挤压力最低只有600~800MPa。对于设备能力不足,温挤压外圈时可以采用,挤压后分离下部实心部分,它可以不经再次退火能直接进行冷挤压或温挤压内圈。第Ⅳ种是双圈复合挤压成形方案,在生产上虽未见采用,但实际上是可行的。该方案经实际测定挤压力较小,同时可以成形两个轴承圈,废料仅是一个底部,所以材料利用率较高。第Ⅴ种成形方案,由于前端心轴容易损坏,因此,温挤压成形时用得不多。第Ⅵ种成形方案,是目前国外已经在生产中使用的一种方案。由于是空心正挤压和复合挤压,可降低单位挤压力,对减少能量消耗,提高模具寿命是有利的。

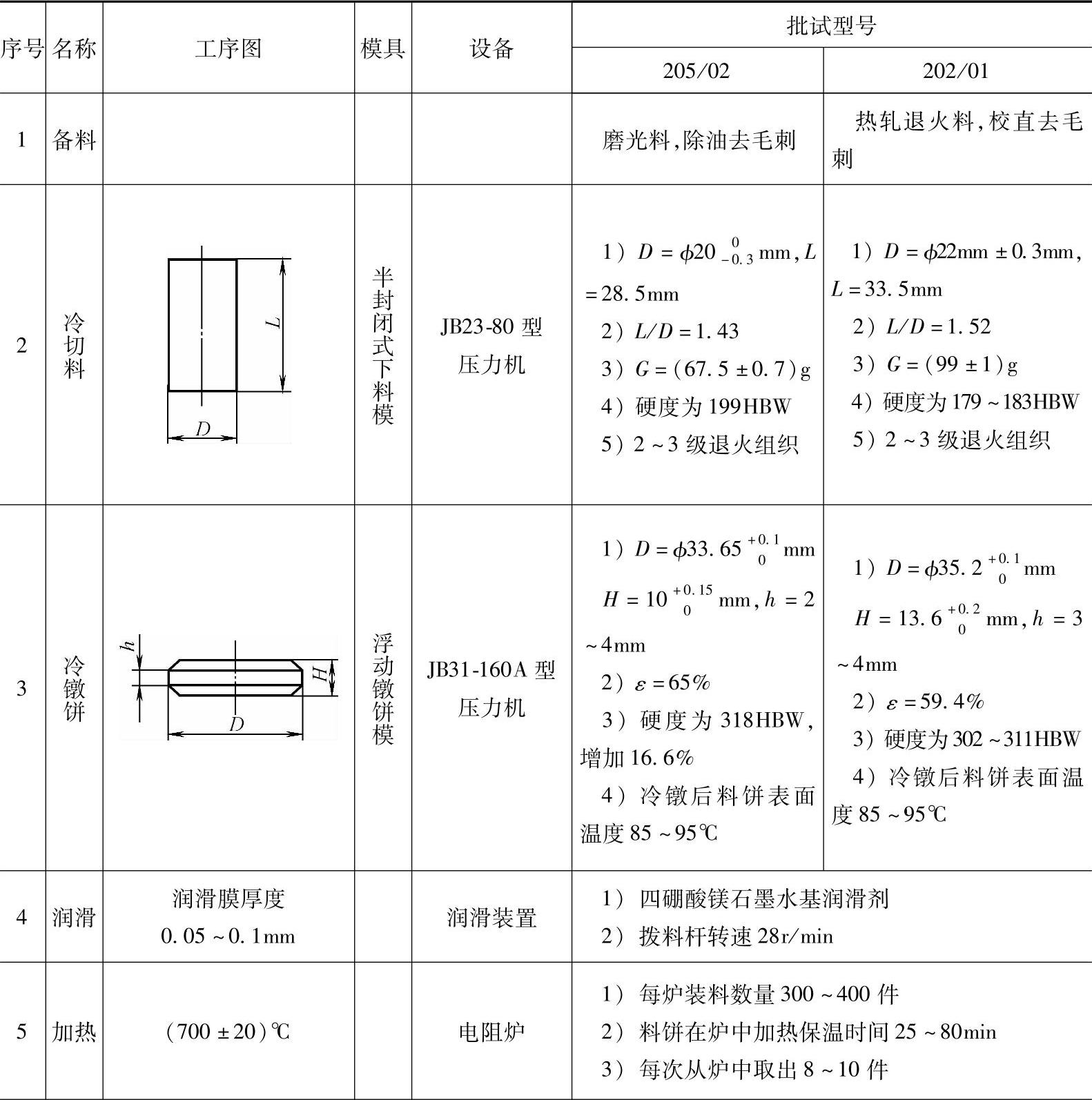

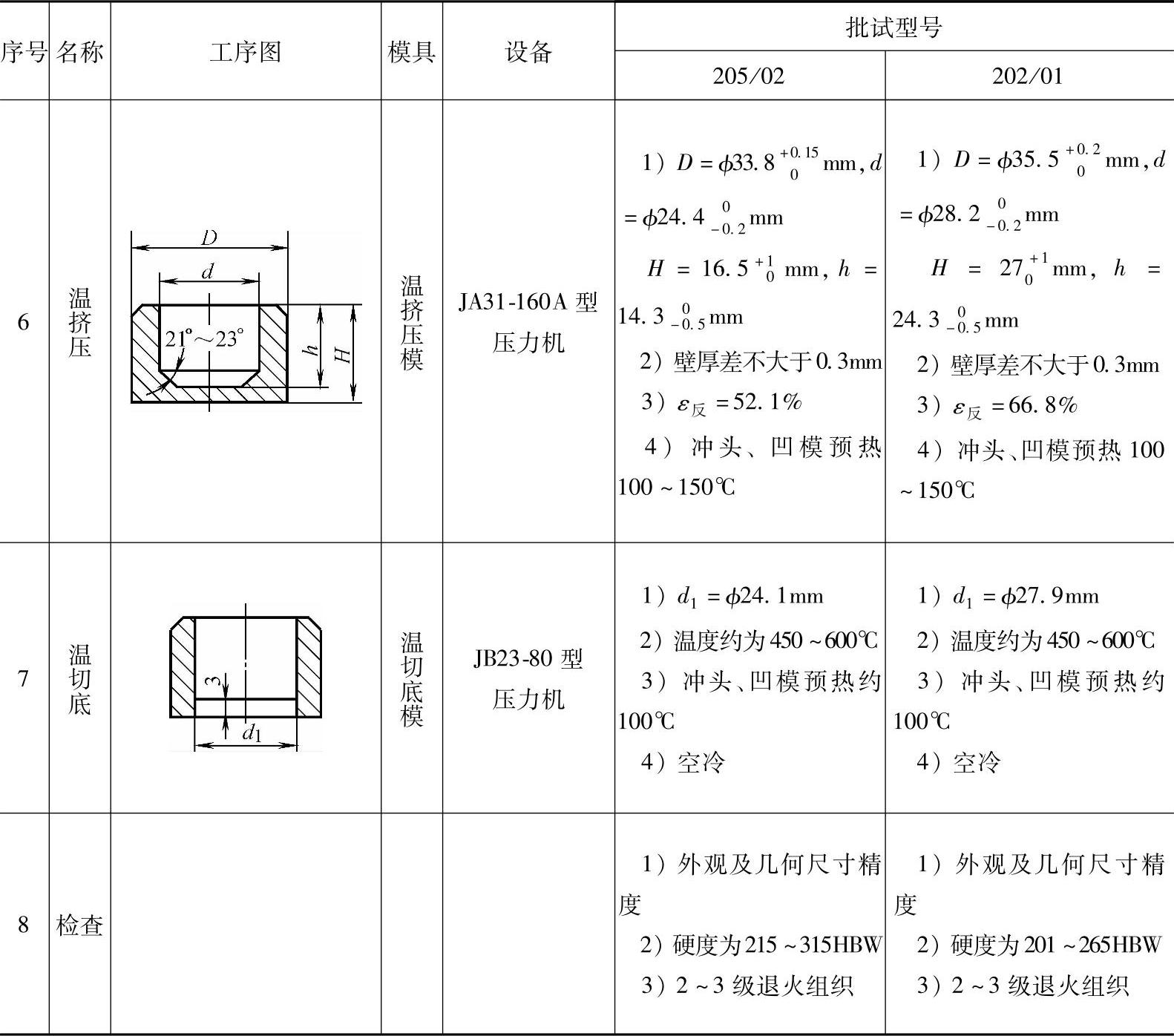

目前轴承套圈温挤成形用得较多的是第Ⅰ种单圈反挤压及第Ⅱ种杯-杯复合挤压成形工艺,其具体工艺过程分别如表7-21及表7-22所示。

表7-21 轴承圈单圈温(反)挤压工艺过程

(续)

表7-22 204轴承圈塔形温挤压工艺过程

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。