如前所述,大多数金属材料,包括强度高、塑性差的材料在内,如高碳钢、高合金钢、不锈钢、轴承钢、工具钢、高温合金、精密合金及有色合金等,均可进行温挤压成形。

1.毛坯形状与尺寸

与冷挤压时一样,温挤压毛坯的体积可以按照变形前后体积不变定律来计算。

为了保证产品的质量和模具寿命,毛坯的直径尺寸要基本上接近凹模模腔直径尺寸,但要考虑到毛坯加热后直径会因膨胀而增加,否则毛坯加热后可能会放不进凹模模腔。

毛坯加热后的直径Dt可按下式计算:

Dt=D0(1+αt) (7-1)

式中 D0——室温时的毛坯直径(mm);

α——材料的线胀系数(℃-1);

t——毛坯高于室温的温差(℃)。

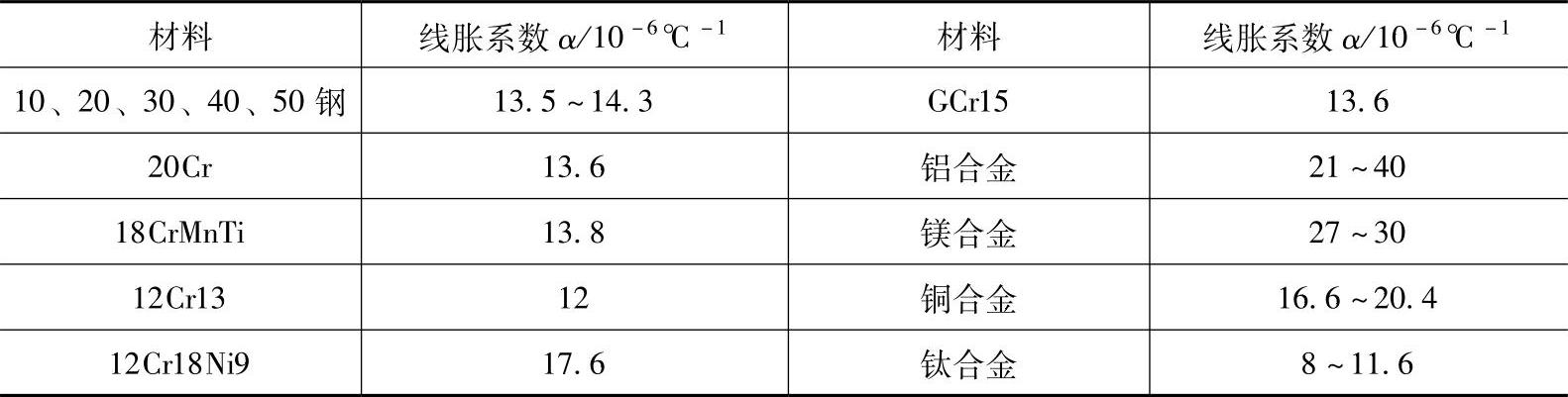

常用温挤压材料的线胀系数如表7-4所示。

毛坯形状的确定可参考冷挤压的有关部分。

2.毛坯加热方法

准确地控制加工温度就能保证产品尺寸的一致性。因此,油炉加热不太合适,因控制炉温较困难。采用煤气加热、电阻加热、中频感应加热等方法比较合适,便于控制炉温。

表7-4 温挤压常用材料的线胀系数

对温挤压毛坯进行加热用炉的方式,连续式比周期式好。因为它可以通过改变在炉内的停留时间(即通行速度),来控制毛坯的温度。

快速加热可以避免或减少氧化、脱碳。但是不建议使用盐浴炉,因为盐浴剂附着在毛坯上或模具上,使顶料力增加,模具磨损加速,而且后序清理模具和零件表面的盐浴剂也比较困难,因而使用盐浴炉是一种不适当的方法。

中频感应加热的优点多,加热时间短,氧化膜极薄,而且可以局部加热,安装面积小,环境清洁。

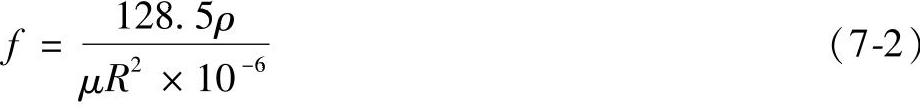

温挤压中频感应加热的频率可按下式确定:

式中 f——中频电源频率(Hz);

ρ——电阻率,钢在650℃时,ρ=85×10-6Ω·cm;

μ——磁导率,钢在650℃时,μ=3.5~4.0;

R——毛坯半径(cm)。(https://www.xing528.com)

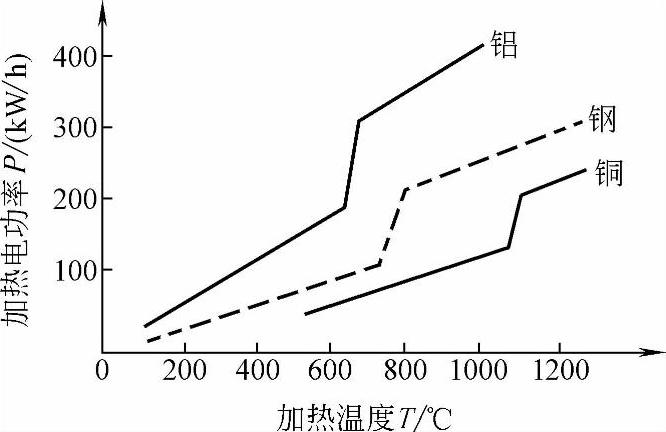

加热所需的电功率可根据图7-11确定。该图表示出了加热钢、铝、铜时所需的电功率。实际使用时必须考虑效率,即

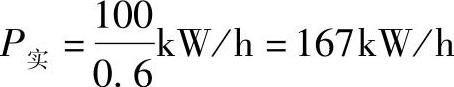

式中 P实——实际需要的电功率(kW/h);

P——按材料种类由图7-11查得的电功率(kW/h);

η——效率系数,对钢取0.6,对铜取0.35。

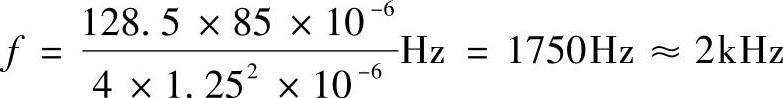

例如,若加热尺寸为φ25mm×41.7mm的钢毛坯,每个重量为161g,温挤压温度为650℃,试计算其中频感应加热的频率和所需的功率(每分钟生产40件)。

图7-11 中频感应加热时所需的电功率

中频电源频率

加热电功率由图7-11查得在650℃时每吨毛坯所需功率约为100kW/h,考虑效率则每吨毛坯所需的功率为

因每分钟生产40件,每件重量161g,所以每小时生产的零件重量为

40×161×60g=386400g≈0.386t

实际所需的总功率为

P总=167×0.386kW/h=65kW/h

所以,应选用频率2kHz,功率为65kW/h的中频加热炉。

大型零件加热时,如果采用感应加热,由于毛坯直径较大,沿截面的毛坯温度难于均匀一致。因此,可以采用中频感应加热以后,再经箱式炉均热,以保证毛坯温度沿断面均匀分布。

为了防止毛坯在加热中氧化和脱碳,可采用在惰性气体或真空中加热。但是如果受条件限制,采用一般电炉加热,若零件小,加热时间短,影响也不大。例如,曾在一般箱式电炉中加热45钢,加热温度为800℃,加热时间为20min,挤出的产品氧化膜极薄,经酸洗或喷砂后,表面仍能保持Ra=1.6μm;对其脱碳情况的检查表明,挤压件和原材料一样,都见不到脱碳层。又如,轴承钢GCr15在(700±20)℃加热,温挤压轴承圈表面氧化膜极薄,脱碳层几乎不产生,并经65%左右反挤压变形后,脱碳层厚度比原始毛坯脱碳层还减少一半之上。

毛坯加热时间可根据加热设备和毛坯尺寸以及加热的毛坯数量而定,以毛坯均匀达到加工温度作为确定加热时间的标准。

3.模具预热

除了毛坯在温挤压前要加热以外,温挤压用的凸模和凹模在温挤压前均要进行预热。预热的目的有两个:一是使毛坯放入模具后毛坯降温不致过大,以免造成毛坯材料塑性下降,变形抗力增加;还为了避免毛坯表面和中心层温差过大,造成变形不均匀程度增加,变形抗力升高,甚至引起模具和温挤压件破坏。二是减小模具与毛坯的接触温差,避免模具表面层迅速升温,造成模具表面层和中心层之间大的温差,产生很大的内应力,引起模具破坏。

模具预热的方法有在模具上安装专门的煤气预热器,或者可用喷灯或在模具上放烧红的钢块进行预热。模具预热温度(指凸模、凹模和顶杆等工作部分)可在150~300℃左右,视温挤压毛坯温度高低而定。检查预热温度的方法有:①用测温笔画在模具工作表面,当所画的颜色在2s内变为指定的颜色,就说明温度已达到所规定颜色的温度;②用表面温度计测量模具工作表面温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。