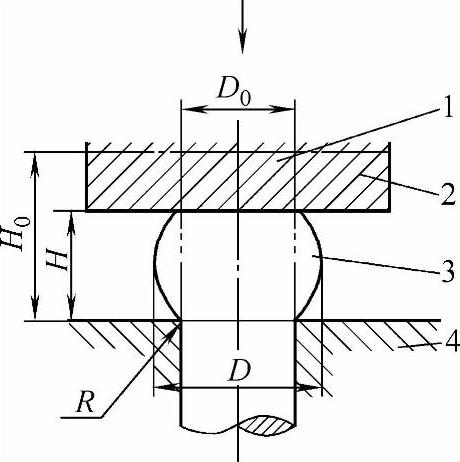

冷镦是指金属毛坯在室温下受压后,高度方向尺寸减小,而垂直于压力方向的横截面尺寸增加的成形方法,如图6-17所示。虽然直径为D0的毛坯很长,但参加变形的部分是H0长度,在上模板与凹模间被压缩变形为直径D、高度为H的工件头部。因此,冷镦的变形本质及特点与锻造工艺中的镦粗工序完全相同,其出现质量问题的原因及成形方法也应该与镦粗工序相同。

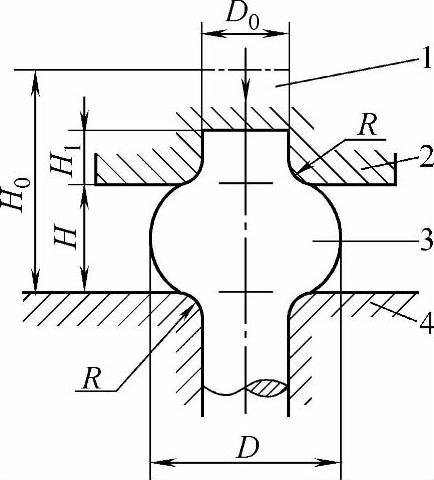

在变形的形式上,除了毛坯端部进行冷镦以外,还有中间镦粗,如图6-18所示。它是使毛坯的中间部位由轴向压缩转向横向扩展(两头均有材料不变形)的一种镦粗工序。

图6-17 冷镦变形

1—毛坯 2—上模板 3—工件 4—凹模

图6-18 中间镦粗

1—毛坯 2—上模板 3—工件 4—凹模

直径为D0的长杆形毛坯中的H0段材料,上端头部H1段上不变形,在上模板与凹模间的毛坯中间部分进行压缩变形,横向上被扩展成直径为D、高度为H的零件。与端部冷镦相比,只是头上保留了一段材料不变形。因此,其变形实质也是与镦粗相同的。

1.变形程度

冷镦时,毛坯高度减小,直径增大,变形程度用下式表示:

式中 εh——冷镦时变形程度(%);

H0——毛坯镦粗前的高度(mm);

H——毛坯镦粗后的高度(mm)。

一次冷镦的最大初始高度,即Hmax的最大值,应按顶镦规则,通常要小于或等于三倍的直径,即Hmax≤3D0。显然,一道冷镦的变形程度有一个许用范围,超出这个范围,在冷镦毛坯的桶形表面上,便会产生斜裂纹。因此,确定出许用变形程度范围的数值,在工程应用上是很重要的。确定许用变形程度的一种简单方法,通过调整冷镦模具的闭合高度,使冷镦毛坯的高度不断减小,直至出现首条裂纹为止。

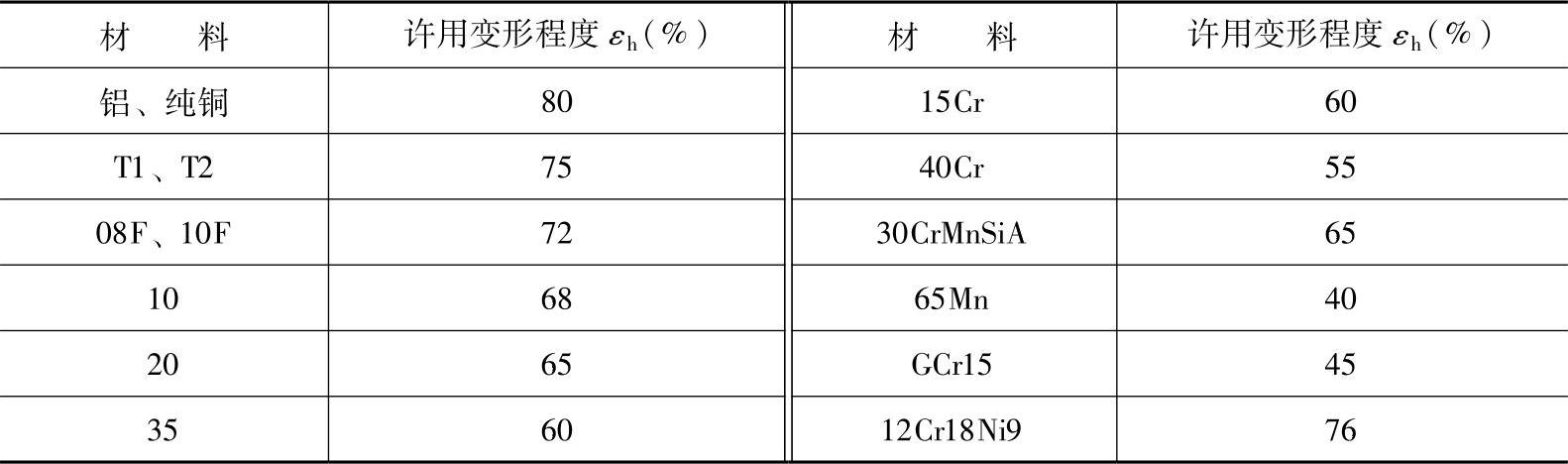

表6-4列出了常用材料冷镦时的许用变形程度。

表6-4 常用材料冷镦时的许用变形程度

如果工件所需要的变形程度大于所用材料的许用数值时,应进行两次或几次冷镦工序,但工序间需进行中间退火工艺,以消除每次冷镦后的材料变形硬化。

2.确定毛坯变形高度和工件直径

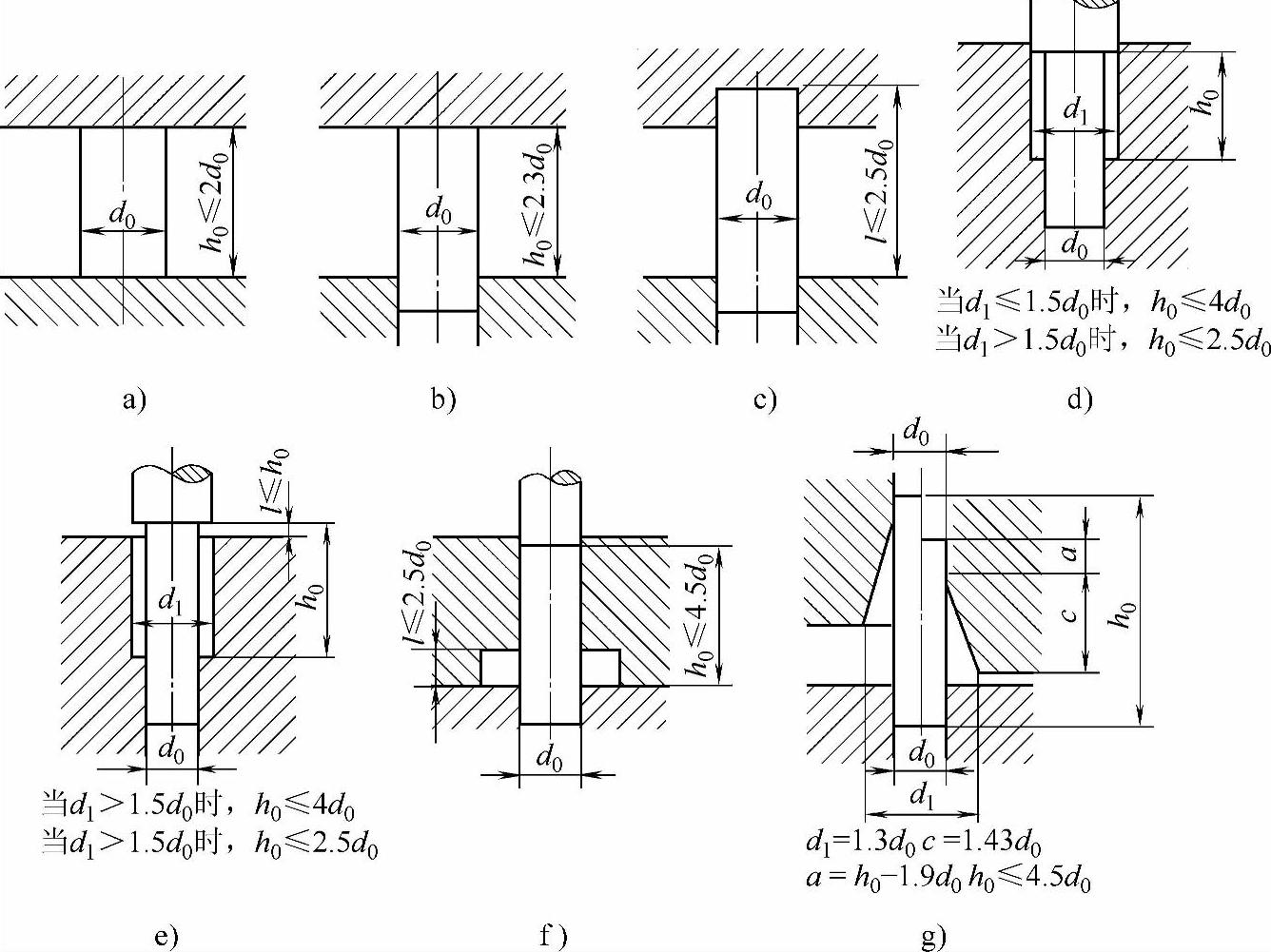

(1)冷镦时毛坯许用变形高度 过长的毛坯冷镦时,会发生纵向弯曲。一次冷镦不发生纵向弯曲的许用变形量见图6-19。

若毛坯直径d0>15mm时,许可变形高度可按图中所列的许用值乘以1.2。

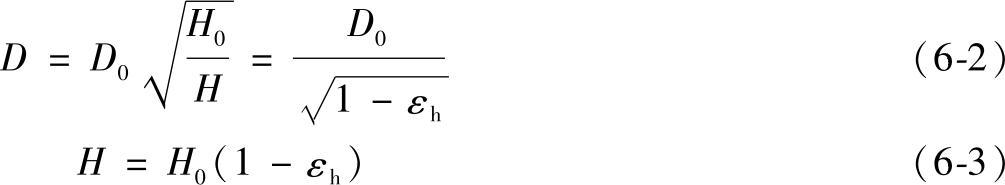

(2)冷镦后工件直径和高度 圆柱形毛坯在平板间冷镦(见图6-17)时,冷镦后工件直径和高度可按体积不变定律进行如下计算:

式中 εh——许用变形程度(%),由表6-4查得。

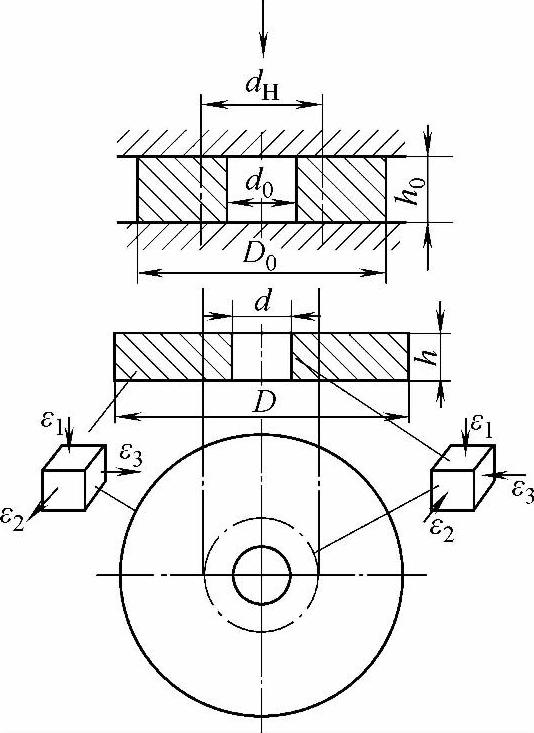

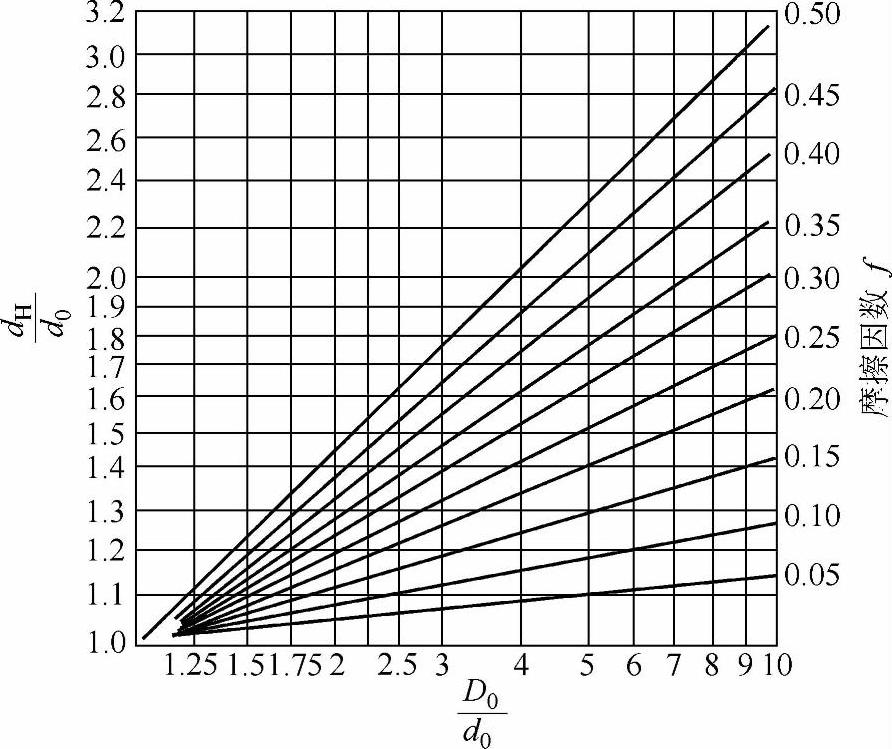

(3)环形件毛坯在平板间镦粗 环形件在平板间镦粗时,一部分金属沿径向向中心移动,另一部分向外移动,因而就增加了外径,同时减小了内径,如图6-20所示,故环状毛坯在镦粗中存在一个中性层(中性层直径dH),该层在每一工件的镦粗中保持其一定的位置。

图6-19 冷镦时不出现纵向弯曲的许用变形量

知道中性层直径dH后,如已知镦粗变形程度ε,可用下式计算出镦粗后工件的外径D和内径d。

式中 ε——环形件镦粗变形程度(%);

D0——环形件外径(mm);

d0——环形件内径(mm);

dH——中性层直径(mm),可查图6-21求得。

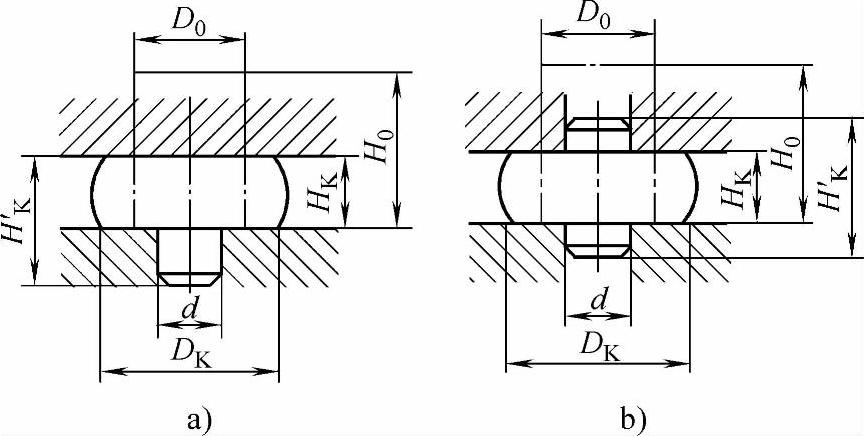

(4)带挤入型腔的镦粗 当镦粗带挤入型腔的工件时,如图6-22所示。按比值D0/H0的不同,有如下三种情况。

1)对比值D0/H0≥2的毛坯镦粗时,使金属发生了向板孔内强烈的流动,因而增加了工件总的高度(HK′>H0)。

2)对比值D0/H0<1.5的毛坯镦粗时,工件总的高度总是小于毛坯的高度(HK′<H0)。

图6-20 环形毛坯镦粗

图6-21 环形试样在镦粗时中性层直径的位置

此外,金属在轴向流动的急剧程度视孔径的相对数值d/D0和变形程度而定。

3)毛坯的直径应为孔径的2~4倍,因为在D0=1.2d的情况下将不是镦粗,而是毛坯外层的揉压和压榨。

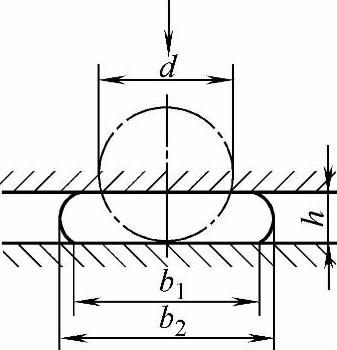

(5)圆柱形毛坯的压扁镦粗 在冷变形中,常使用圆柱形毛坯在侧面上加压力镦粗,如图6-23所示。用这种方法能达到很高的镦粗程度。

图6-22 带挤入型腔的镦粗

a)一端挤入型腔 b)两头挤入型腔

图6-23 圆柱形毛坯压扁

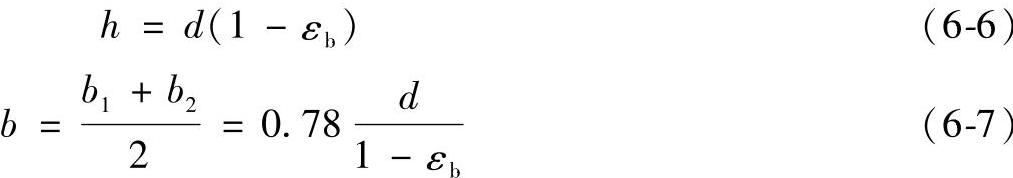

工件尺寸按下式计算:

式中 d——压扁前毛坯直径(mm);

h——压扁后工件的高度(mm);

b1——压扁后工件的最小宽度(mm);

b2——压扁后工件的最大宽度(mm);

b——压扁后工件的平均宽度(mm);

εb——压扁镦粗程度(一般为εb=0.5~0.6),由 计算。

计算。

例如,当εb=0.6时,可得h=0.4d,b≈2d≈5h。

3.计算冷镦力

(1)圆柱形毛坯 根据变形力的工程计算,圆柱形毛坯在平板间自由镦粗时所需单位压力由下式确定:

式中 p——自由镦粗的单位压力(MPa);

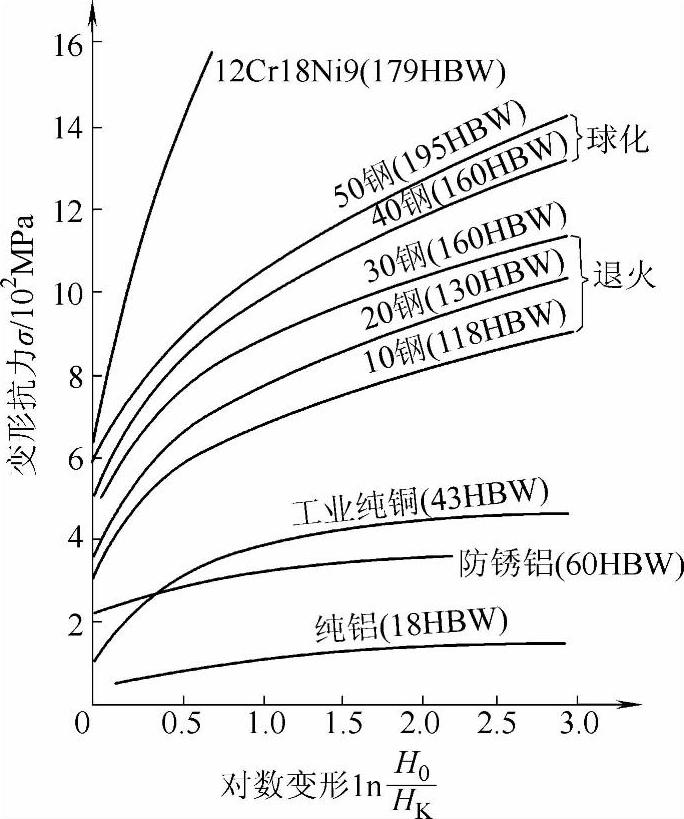

σ——变形终了时变形抗力(MPa),由 值查图6-24;

值查图6-24;

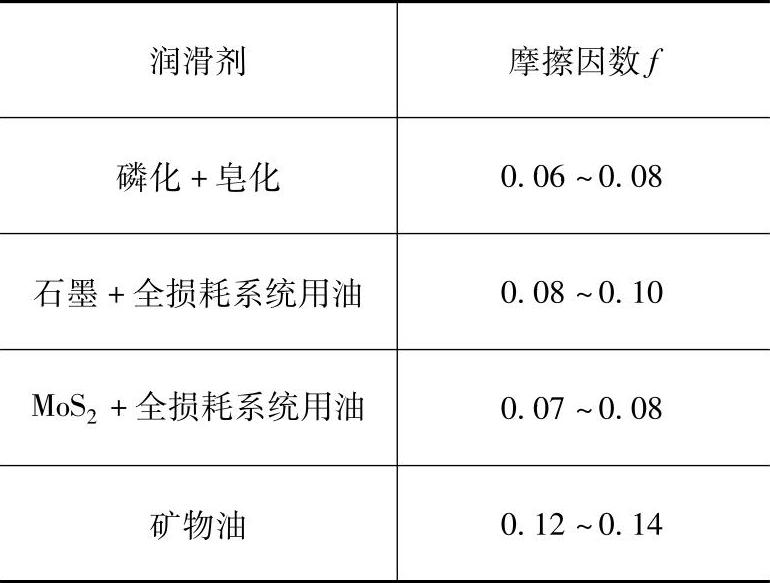

f——摩擦因数,一般取f=0.1,更精确的数值见表6-5;

DK——镦粗变形后的直径(mm);

HK——镦粗变形后的高度(mm)。

钢材镦粗时,不同润滑剂的摩擦因数f见表6-5。

图6-24 不同材料的变形抗力

表6-5 镦粗时不同润滑剂的摩擦因数(https://www.xing528.com)

计算了冷镦单位压力p以后,可按下式求出冷镦力P:

P=pA=0.785pD2 (6-9)

式中 A——镦粗后工件的横截面积(mm2);

D——工件镦粗后直径(mm)。

(2)其他形式镦粗 同样,冷镦变形力的计算由下式确定:

P=Ap=Acσmax (6-10)

式中 P——最大冷镦变形力(N);

A——镦粗终了时受压面积(mm2);

p——单位压力(MPa);

σmax——镦粗终了时的真实变形抗力(MPa),按图6-24查得;

c——约束导数。

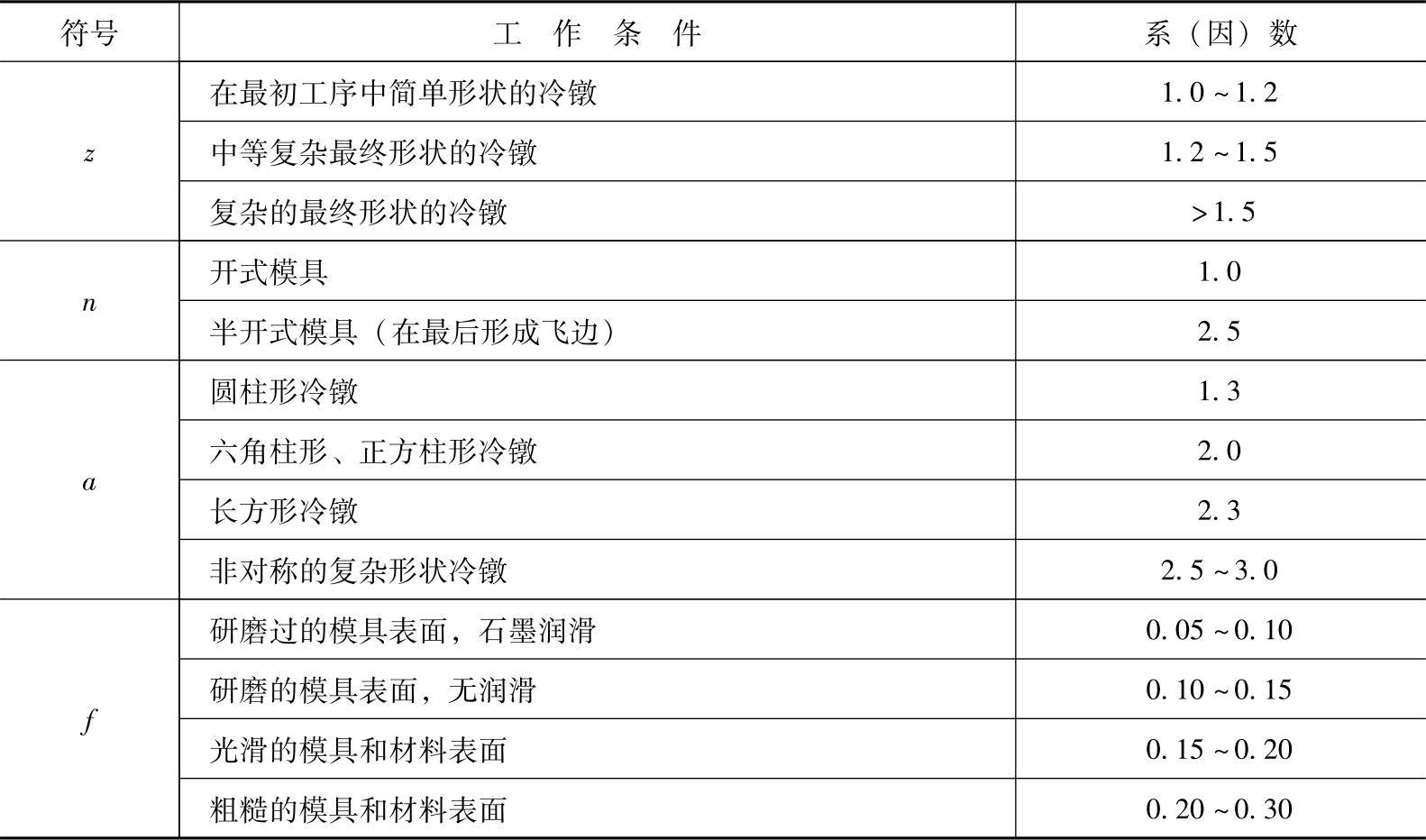

冷镦时约束系数与工件的形状、应力状态、润滑剂及毛坯表面等有关,其值可按下式计算:

c=znm (6-11)

而

式中 z——取决于冷镦形状的系数;

n——取决于应力影响的系数;

m——取决于摩擦影响的系数;

a——取决于冷镦平面形状的系数;

f——摩擦因数;

u——冷镦后工件的周边长度(mm);

h——冷镦后工件的高度(mm);

A——冷镦后工件的投影面积(mm2)。

各约束系(因)数值见表6-6。

表6-6 约束系(因)数

4.模具设计

由于冷镦变形方式不同,其模具工作部分的设计有不同的特点。

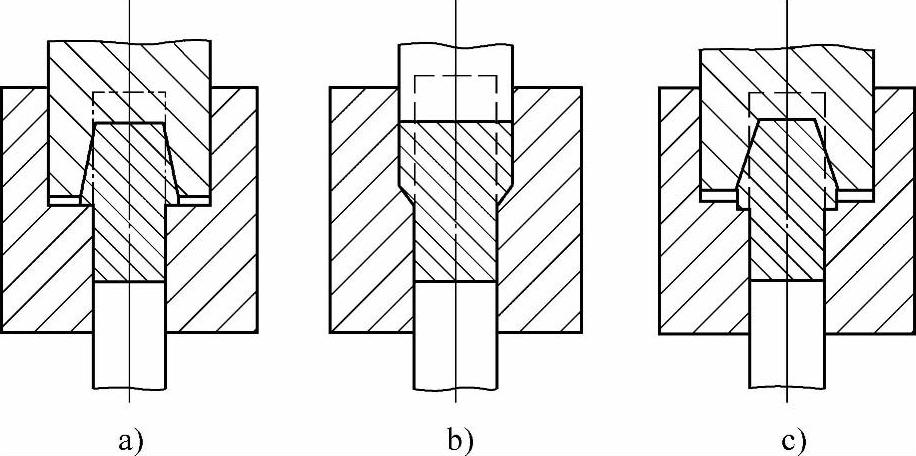

(1)端部冷镦 冷镦端部时的金属积聚,根据成形部位在模具中所处的位置不同,可将其分为以下三种基本模具结构(见图6-25):①在凸模中积聚金属;②在凹模中积聚金属;③在凸模和凹模中积聚金属。

图6-25 三种端部金属的积聚模具

a)在凸模中 b)在凹模中 c)在凸模和凹模中

模具设计的特点主要有以下几点:

1)凹模要有夹持好毛坯不变形部分的功能,其孔口边缘应成圆角。

2)冷镦平端和圆柱头部时,上模板工作部分的形状与冷镦模冲头相同。

3)冷镦外凸曲面形镦头件时,上模板工作部分的形状要有相应的内凹曲面形状。

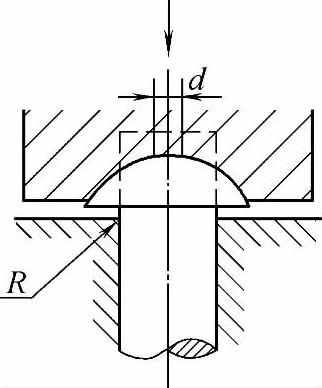

图6-26 上模板中心处的出气孔

4)当冷镦件头部外曲面的端面表面粗糙度要求不高时,上模板内凹中心外一般设计有一个小出气孔,如图6-26所示。如果其端面表面粗糙度要求较高时,则上模板不能加工出气孔。此种情况下,一般可采用增加一次预成形,或毛坯端面用切削的方法,加工出符合表面粗糙度要求的相应圆弧端面再冷镦。这样既减小了冷镦力,又能达到端面表面粗糙度的要求。

5)形状复杂的头部要设计多次冷镦变形工艺和模具。

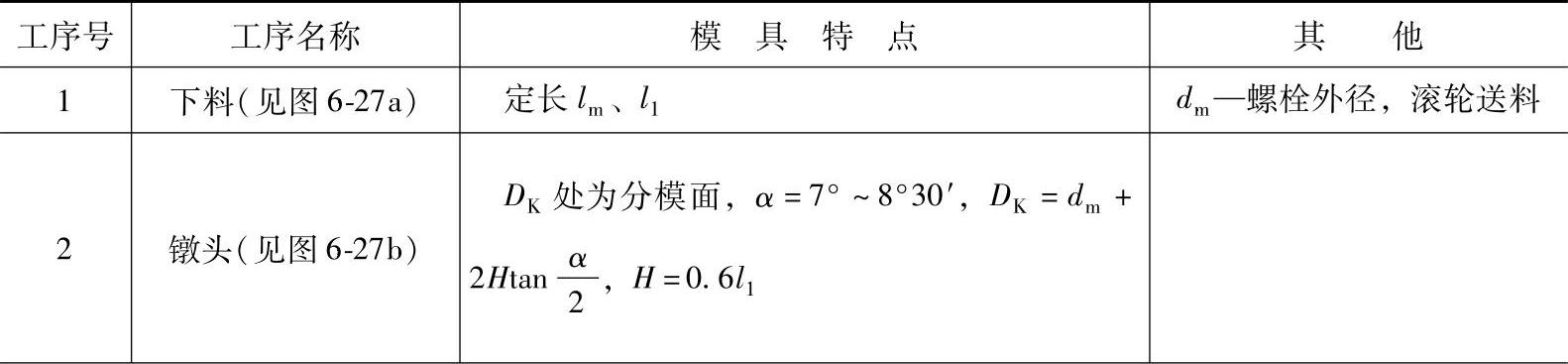

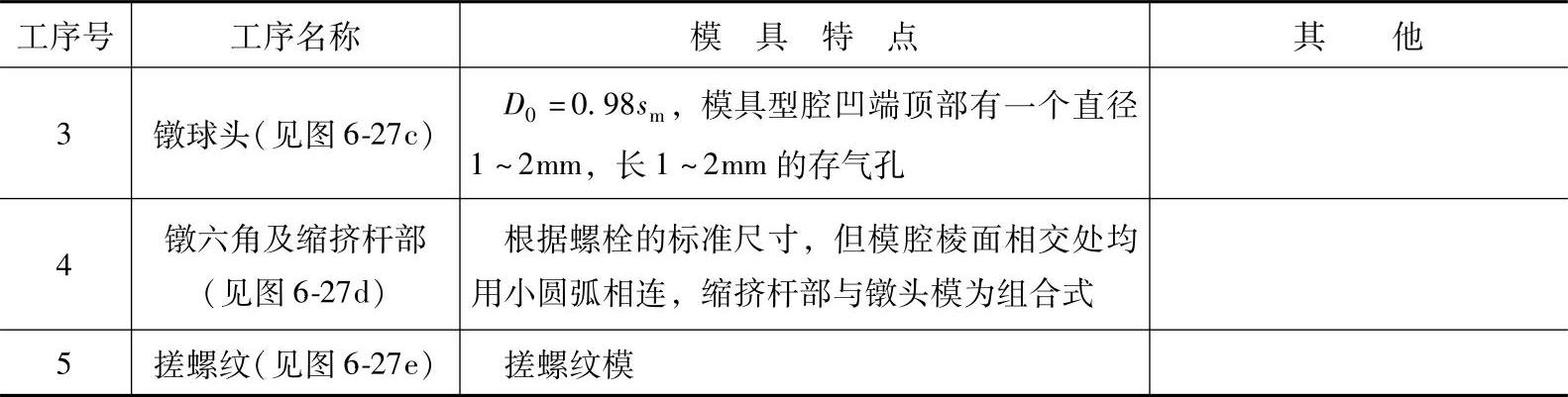

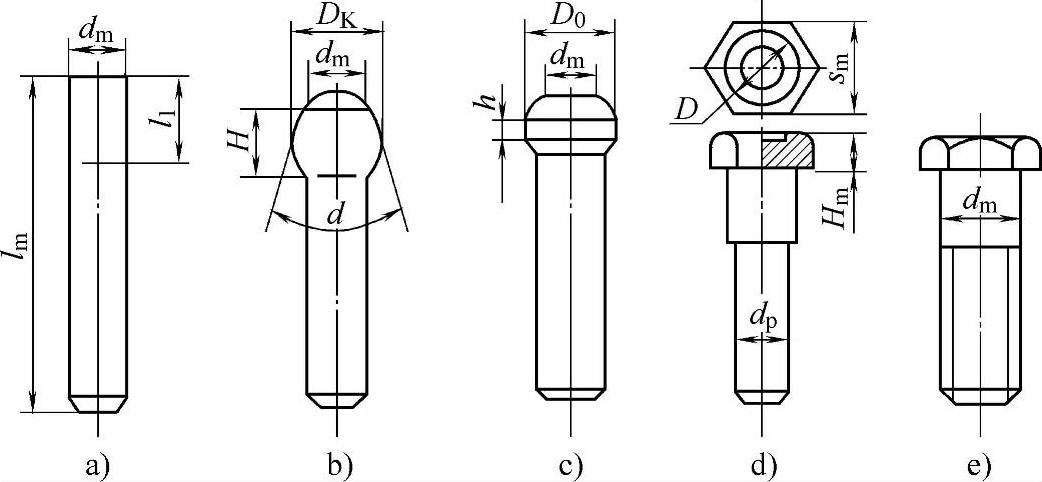

例如,冷镦螺栓的工艺流程如图6-27所示。这些工艺在附有搓螺纹装置的Z47系列多工位冷镦机上实现,其模具特点见表6-7。这种冷镦工艺流程是一种较为标准的工艺。

表6-7 冷镦螺栓工艺过程的模具特点

(续)

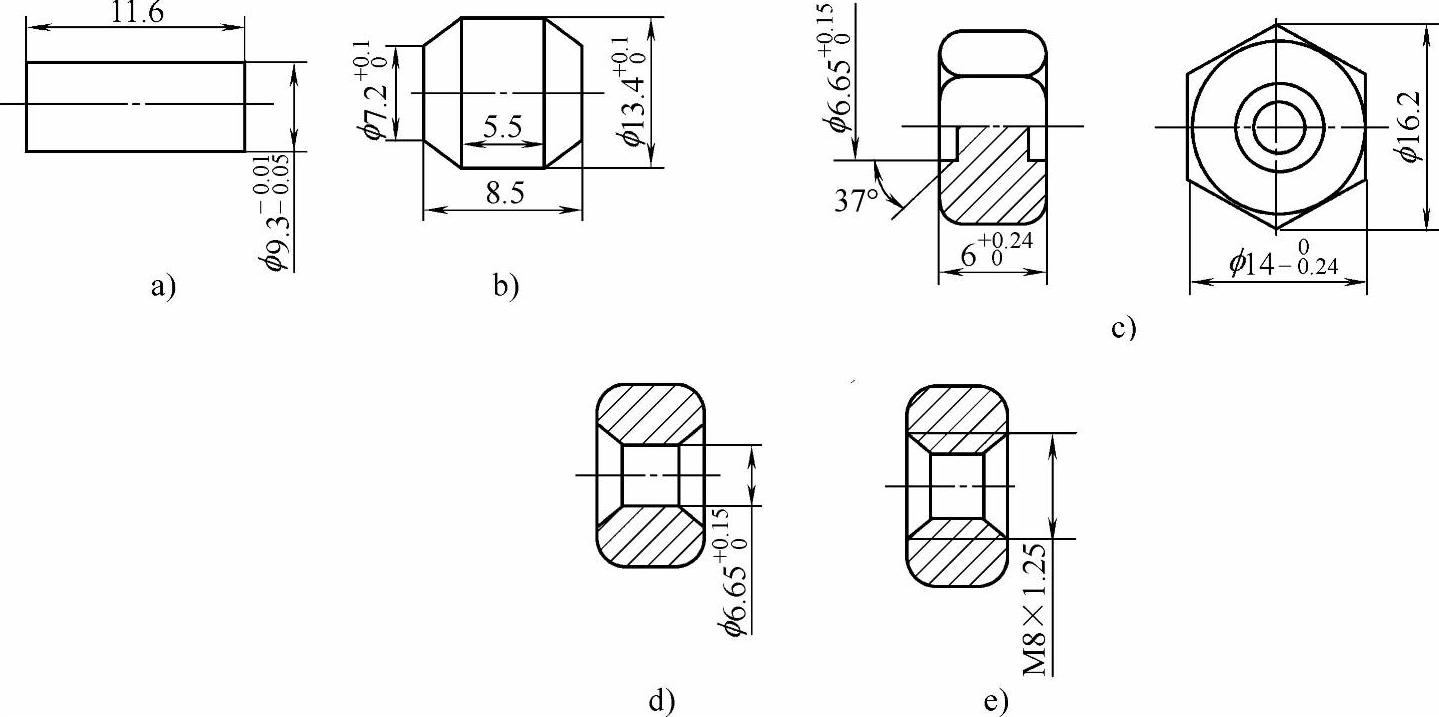

图6-27 冷镦螺栓工艺流程

a)下料 b)镦头 c)镦球头 d)镦六角及缩挤杆部 e)搓螺纹

又如冷镦六角螺母,材料为Q235普通碳素钢,也是一种较为标准的工艺,其流程是:下料→镦球→镦六角→冲孔→攻螺纹,如图6-28所示。

图6-28 冷镦六角螺母工艺流程

a)下料 b)镦球 c)镦六角 d)冲孔 e)攻螺纹

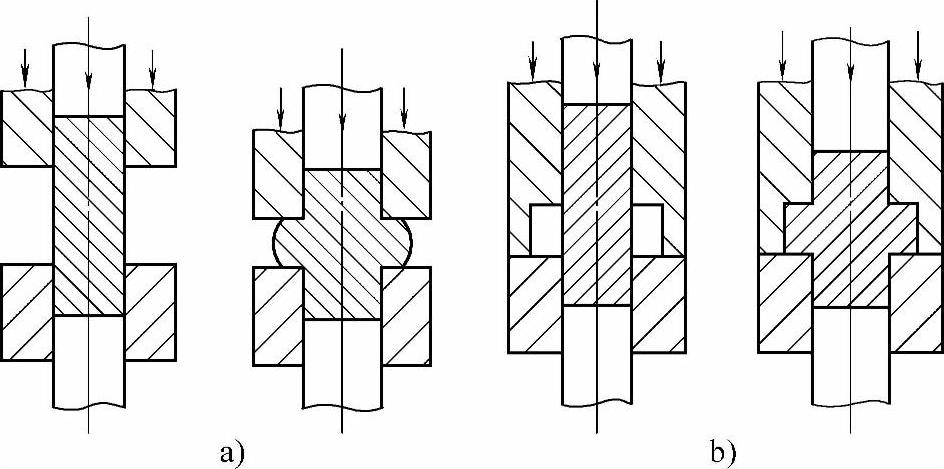

(2)中间冷镦 同样,冷镦中间部位时的金属积聚,根据成形部位在模具中所处位置的不同,也有以下两种基本模具结构,如图6-29所示。图6-29a所示是利用带芯杆的组合凹模,在毛坯的中间部位进行冷镦来聚集金属的;图6-29b所示是利用径向挤压的方法,使中间部分的截面加大的。

图6-29 两种中间部位金属的积聚模具

冷镦毛坯中间部位模具工作部分的设计要点如下:

1)凹模功能及工作部分设计原则同端部冷镦。

2)上模板工作部分要有容纳毛坯不变形部分长度的相应内孔,且上模板和凹模孔口边缘要成圆角(见图6-18)。

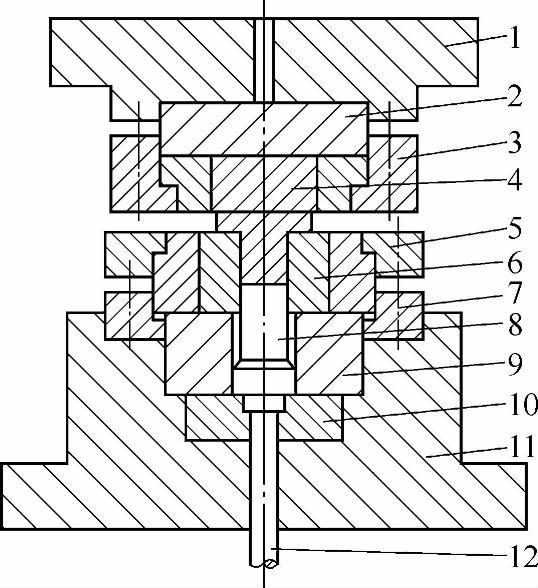

图6-30 开式冷镦头部模具

1—模板 2—垫块 3、5—上、下压圈 4—上模 6—下模 7—导向套 8—顶料杆 9—支撑 10—垫圈 11—模座 12—顶杆

3)要镦制中间成圆柱体形零件,应采用半封闭式冷镦方式,上模板与凹模应有相应的型腔。

4)形状复杂的零件,同样要设计多次中间冷镦工艺和模具。

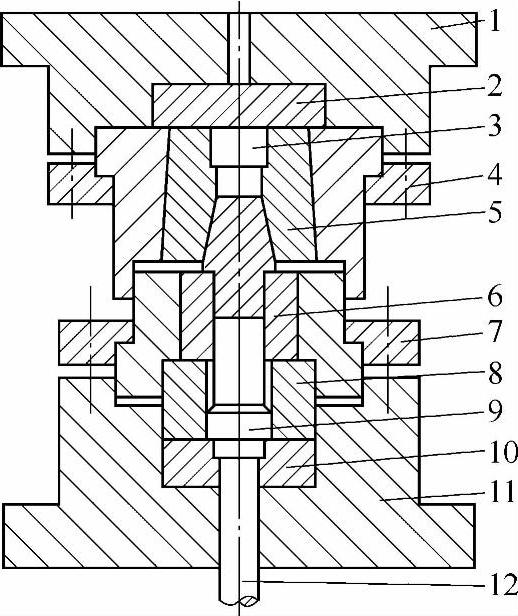

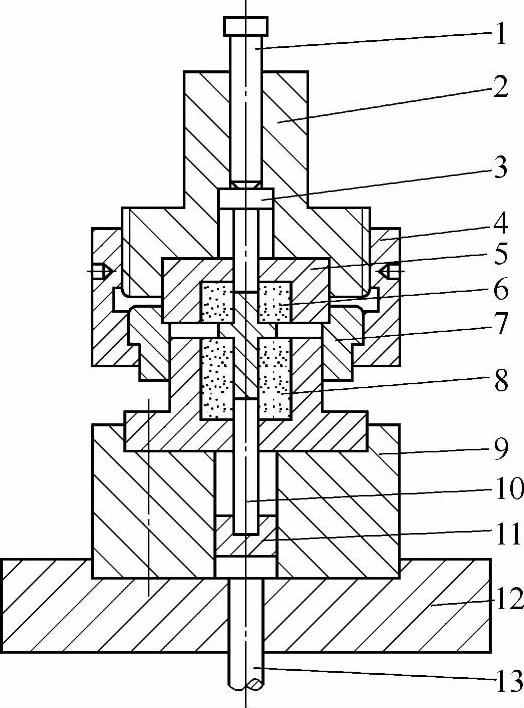

整体冷镦模具结构形式,按变形方式不同可分为开式、半封闭式冷镦头部模具及中间冷镦的模具。开式冷镦头部模具如图6-30所示。该模具的上下工作部分(上模4和下模6),均采用独立的预应力圈加强,下部顶料杆8兼有封闭挤压的作用。图6-31所示是半封闭式冷镦头部模具。它的上下两部分都是成形型腔,分别用独立的预应力圈加强,并利用自身结构进行导向。在毛坯的中间部位进行中间冷镦的模具,如图6-32所示。该模具采取双重卸料和顶杆结构,上下模具都镶有硬质合金,并利用特设的模圈导向套7进行导向。

图6-31 半封闭式冷镦头部模具

1—模板 2—垫块 3—芯杆 4、7—上、下压圈 5—上模 6—下模 8—支撑 9—顶料杆 10—垫圈 11—模座 12—顶杆

图6-32 冷镦中间部位的模具

1—打料杆 2—模柄 3—退料杆 4—圆形螺母 5—上模套 6—上模 7—导向套 8—下模 9—下垫块 10—顶料杆 11—顶杆座圈 12—下模板 13—顶杆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。