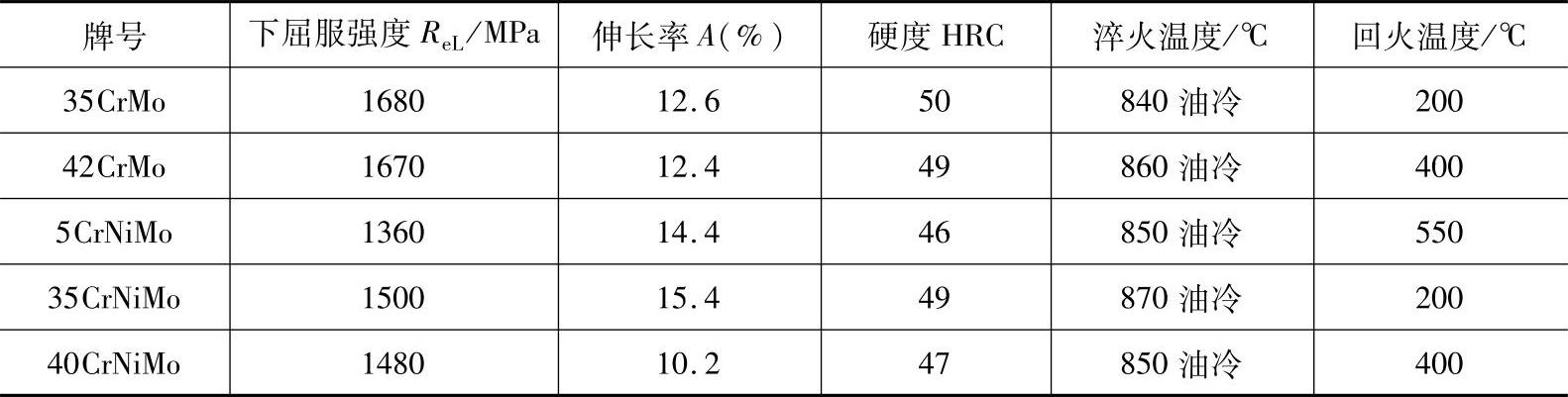

预应力圈用钢的材料选择取决于所需要的强度大小、圈的尺寸以及材料和热处理的成本。因为所希望得到的强度必须在预应力圈的全断面上,所以材料的淬透性是一个重要的指标。此外,如果利用加热压合工艺,那么预应力圈用钢的回火温度必须高于压合时需要的温度。预应力圈的材料及其性能见表5-9。

表5-9 预应力圈的材料及其性能

此外,也有采用30CrMnSiA、35CrMnSiA、45Cr和45钢作为预应力圈材料的。

1.装配方法

组合凹模的装配工艺是模具生产的重要环节,对于能否获得预期的过盈效果,具有直接影响。内层凹模与预应力圈的压合有如下四种方法。

(1)热压配合 先将外圈加热到合适的温度,再套上内圈(各圈接合面无锥度),即利用热胀冷缩的原理使外圈在冷却以后将内圈包紧的方法,称为热压配合,亦称“红套”。这时加热温度不能超过钢的回火温度(一般回火温度为500~600℃)。选择的热膨胀变形要比所需的热膨胀变形大10%。当加热温度高于450℃时,必须采用某些防止氧化的措施。该方法的优点是凹模与预应力圈配合面均为圆柱面,加工容易。对于横向分割凹模,采用热压配合不会在剖分面上产生间隙。热压配合时,外圈的加热温度t可由下式计算:

式中 t——内层凹模的温度(℃);

d——热压配合处的直径(mm);

Δd——双向径向过盈量(mm);

δ——热装前配合直径d处的间隙(mm),一般取δ=0.05~0.1mm;

β——预应力圈材料的线胀系数(℃-1)。

在热压过程中,预应力圈的温度始终不能低于由式(5-13)计算所得的温度,否则,在装配过程中,会产生“咬死”现象。此外,当预紧过盈量过大时,预应力圈的加热温度就可能高于回火温度。这就会使硬度降低,从而缩短模具的使用寿命。因此,仅适用于小过盈量的压合(如过盈量小于0.4%直径尺寸)。

(2)冷压配合 采用干冰或低温处理装置将内层凹模冷却,然后将外圈套在凹模上的方法,称为冷压配合。这时各圈接合面做成具有一定锥度的形状。压合在液压机上进行。这种方法不存在热压配合的缺点。但压合力很大,在压合时,应当在压力机外接上有机玻璃等挡板以保证人身安全。另外,由于冷却温度有一定限度,因此只适用于过盈量较小的情况,国内应用不多。

(3)室温压合 将各圈压合面做成具有一定锥度的形状,在液压机的压力作用下,使内、外圈压合的方法,称为室温压合。该法对预紧过盈量的大小没有限制,一取出凹模也比较方便,因此该方法得到了很广泛的应用。但压配部分的圆锥度加工精度要求较高,且当凹模尺寸较大或过盈量较大时,需用较大吨位的压力机。

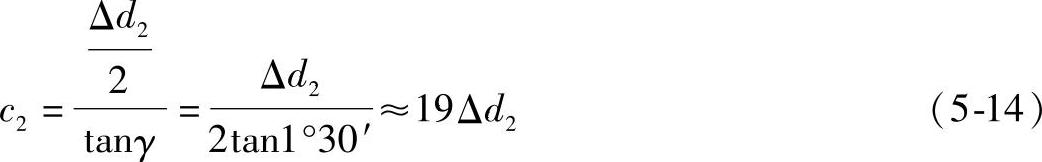

室温压合的压合斜度γ(见图5-40b、c):一般采用γ=1°30′,最大不超过3°,否则在使用过程中会自动松脱。

压合时各圈的压合次序原则是由外向内,就是先将中层预应力圈压入外层预应力圈,最后将内层凹模压入中层预应力圈。压出的次序则相反,先压出凹模,再压出中圈。操作时,应使下垫板始终与凹模底面接触,不可脱空。压合后,由于凹模内腔直径有所缩小,因此,应对凹模内腔再次研磨修正,以保证所要求的尺寸精度。

各圈过盈配合处的径向过盈量是指各圈相应直径名义尺寸之差,一般在外径尺寸上做出。由于配合面处带有斜度,测量径向尺寸是比较困难的,因此,常把径向过盈量Δd2、Δd3换算为轴向压合量c2、c3(见图5-40b、c),其计算公式为

同理可得

c3≈19Δd3 (5-15)

(4)加热和压力相结合的方法 它是采取加热的同时借助于压力进行装配的新方法,兼有加热的压力装配两者的特征。即明显减少装配压合力。当然这时,装配后的预紧力会有损失。但是,由于这时加热温度一般比较低,因此情况比单纯热压配合时要好,所以,它适于大型凹模和过盈量较大的硬质合金镶块模具。

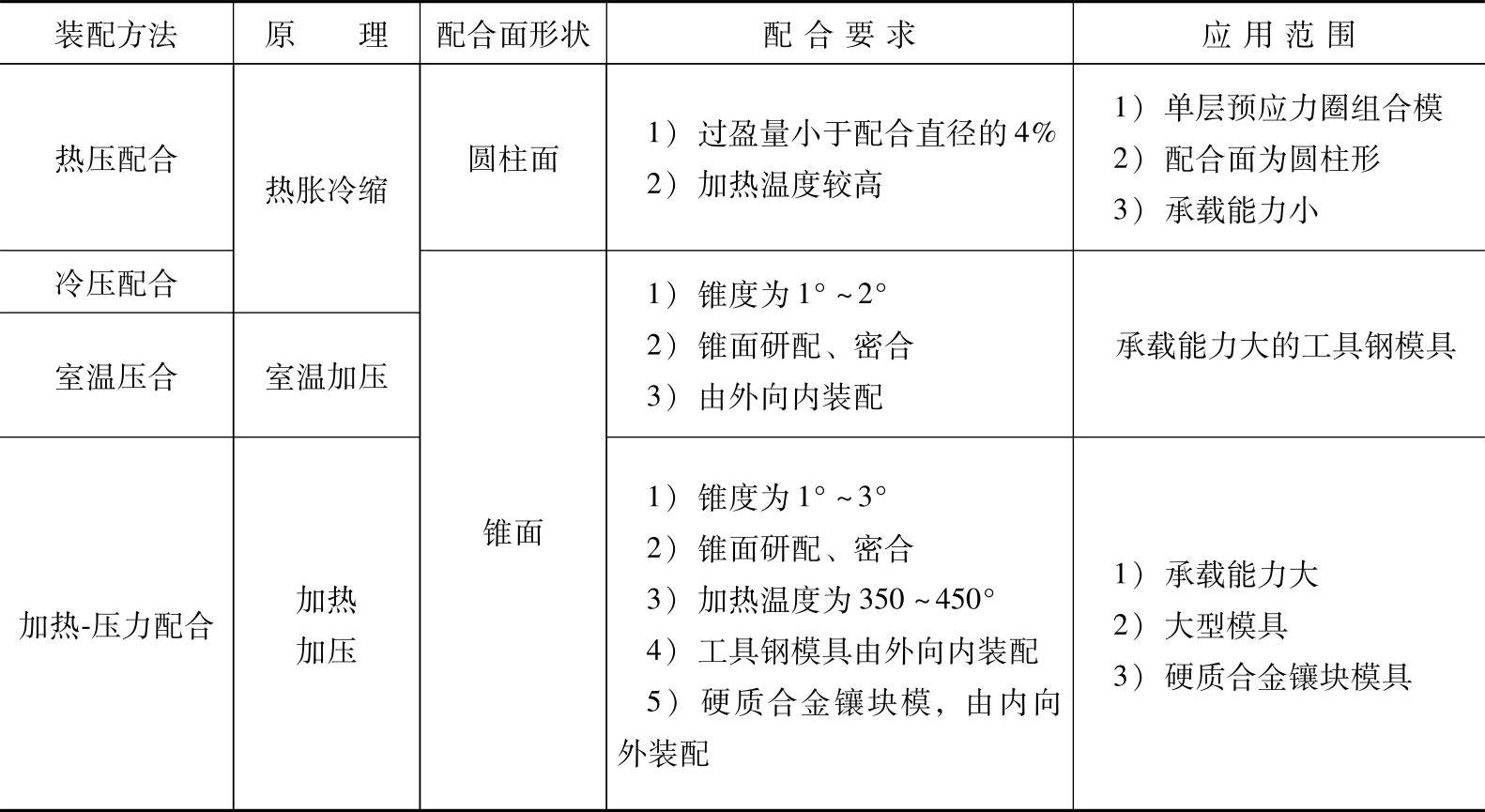

以上四种装配方法的主要特征,列于表5-10。

表5-10 装配方法的特征

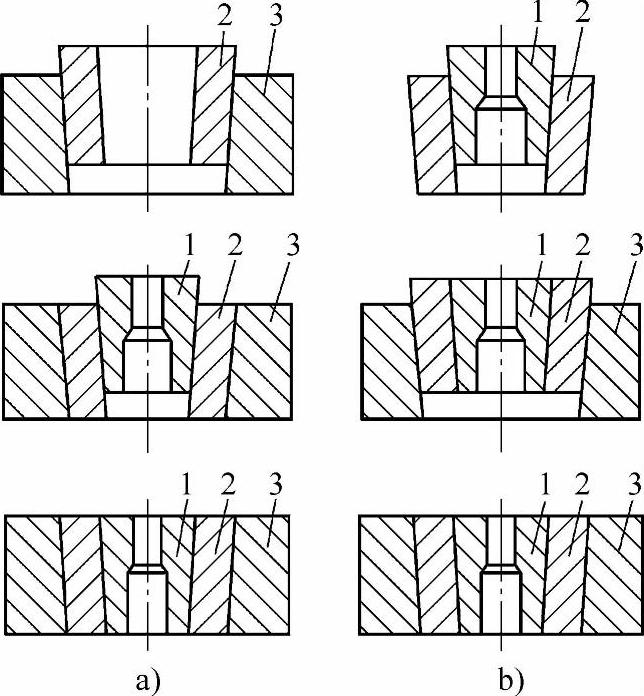

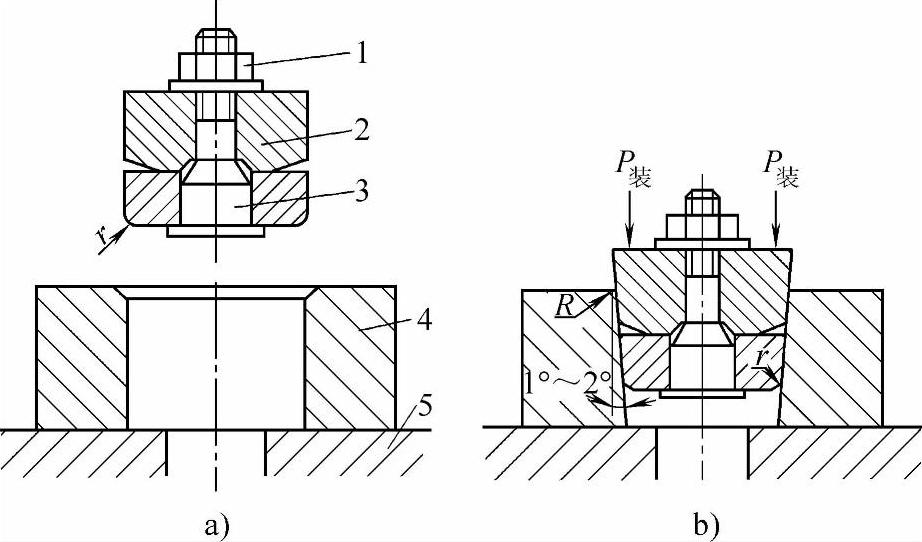

2.装配顺序

凹模的装配顺序,根据镶块和预应力圈的材料、过盈量数值的大小和装配方法而定。它关系到装配质量、模具强度和寿命以及安全方面的问题。工具钢模具广泛采用由外向内依次压装的方法,见图5-45a,室温压合时,亦按照这个顺序进行。硬质合金模具则用由内向外依次压装的方法,见图5-45b,并在加热状态下进行。装配时内层预应力圈2与外层预应力圈3同时加热后,首先将凹模镶块1压入中层预应力圈,随后再将合件压入外层预应力圈。必须指出,如果压合次序颠倒,最后将凹模镶块压入外层预应力圈和内层预应力圈的合件内,则是相当困难的,甚至会损伤硬质合金凹模镶块。

3.操作注意事项

为了提高模具的装配质量,在加工和装配过程中应精心操作,仔细检查,注意控制各环节中的质量因素。(https://www.xing528.com)

图5-45 装配次序

a)由外向内依次压入 b)由内向外依次压入

1—凹模镶块 2—内层预应力圈 3—外层预应力圈

(1)压装前检查项目

1)压配合表面的表面粗糙度Ra在0.8μm以下。

2)配合锥面的锥度公差应尽可能小。

3)用锥圆器和红铅油检查锥面接触情况下,应保证接触面积不少于3/4。

4)硬质合金凹模镶块外径的圆度误差控制在0.005mm以下。

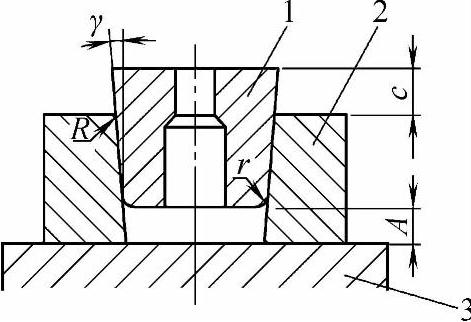

5)过盈量的实际控制办法:在没加工预应力圈时测量凹模镶块1露出预应力圈2的高度c,见图5-46。这个高度也就是轴向压合量,可按式(5-14)计算。一般情况下,在凹模镶块压入接触平台后,仍露出0.5~1mm,所以,实际露出高度应比理论计算的轴向压合量A要大,即c=A+(0.5~1)mm。

6)按匹配的锥度和过盈量数值进行分组,分别组装。

7)检查工艺圆角R、r,应圆滑无棱、无毛刺。

8)检查平台,不允许有污物、杂质,应光洁、平坦。

9)检查安全措施是否可靠,有否安全挡板或护栏。

10)检查压装零件是否洁净。

图5-46 过盈量控制

1—凹模镶块 2—预应力圈 3—平台

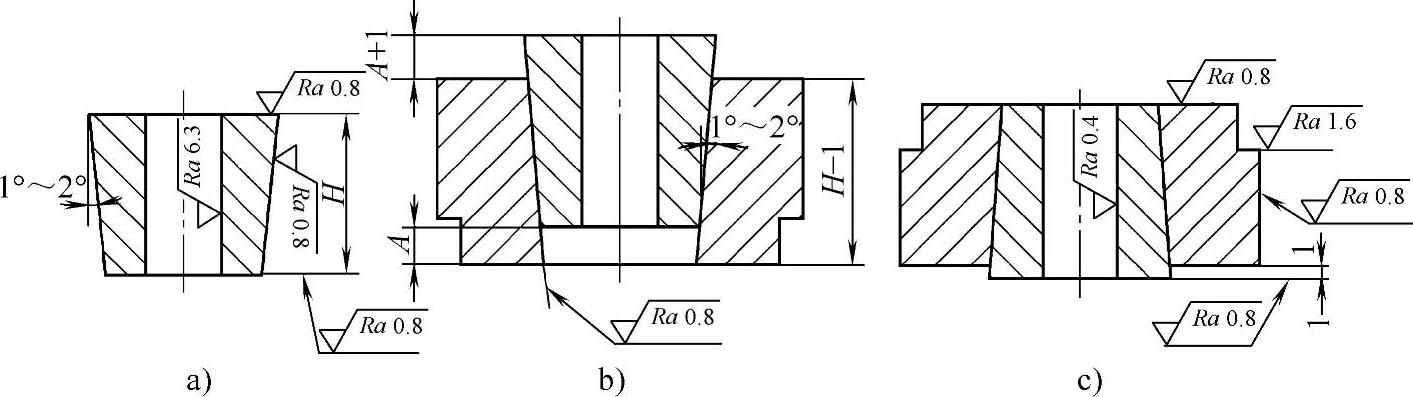

(2)操作要领 一般结构的凹模镶块预紧操作要领如图5-47所示。压装前,凹模镶块高度H及其露出预应力圈的高度A+1,均大于预应力圈厚度H-1和凹模镶块实际压入的深度A,其差值均为1mm。压装时,凹模镶块从锥孔大端压入,待凹模镶块小端与预应力圈底面齐平为止。冷却后,夹凹模外径,磨内孔、端面和外径,调头后以外径为基准,磨外径上前次装夹部分,最后平磨镶块露出预应力圈外部分的端面。

图5-47 凹模镶块预紧操作要领

a)凹模镶块 b)凹模镶块与预应力圈的配合关系 c)加工后成品

对于剖分式凹模镶块,要把各部分凹模镶块准确地装在夹具上加工外径,然后用同一个夹具进行热压配合,以防止凹模镶块错位。图5-48所示是横向分割凹模的夹具和装配方法。这时凹模镶块内径已经粗加工完毕,并对其结合面进行充分研配,然后用夹具导向把两个凹模镶块紧固起来。加热装配时,紧固在一起的两部分,利用钢丝绳吊装,平稳、自由落入被加热的预应力圈中间,使其处于浮动状态,靠预应力圈冷却自然缩紧。压力装配时,只需将紧固在一起的两部分,顺锥度压入至接触平台为止。

图5-48 横向分割凹模的夹具和装配方法

a)加热装配 b)压力装配

1—紧固螺母 2—凹模镶块 3—紧固夹具 4—预应力圈 5—工作平台

为了便于压入和取换凹模镶块,压装前最好往凹模镶块表面或预应力圈内表面喷涂薄薄的一层二硫化钼,然后用碎纱布轻轻擦拭,在液压机上进行压装。这样可防止长期使用后压合面腐蚀生锈,在退凹模镶块时不产生粘着,以便使预应力圈能够多次反复使用。如果锥度过大或用油性润滑剂时,则在压入之后,凹模镶块可能会自行退出。

考虑到压装后模腔孔径的收缩,对于工具钢模具,一般都是在热压或冷压装配后进行磨削与精研孔径尺寸。但是对硬质合金凹模镶块模具,由于其收缩量很小,故在装配之前可将其孔径加工至成品尺寸,装配后用铸铁棒蘸研磨膏精研至要求尺寸。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。