正挤压实心件和口部向上空心件(简称正挤空心件)是应用最广的正挤压法。

1.凸模的设计计算

(1)凸模的形状 正挤压实心件和空心件的凸模形状主要有如图5-37所示的五种。图5-37a所示凸模用于正挤压实心件,结构简单,制造方便。图5-37b、c、d、e所示凸模用于正挤压空心件。其中,图5-37b所示凸模为整体式结构,芯棒与凸模做成一体,结构简单,便于制造,但在冷挤压过程中,由于向下流动的金属紧贴芯棒,企图拉着芯棒一起向下运动,该运动受到芯棒上端肩部的限制,从而使芯棒受一个很大的拉力,极易将芯棒拉断;而且在凸模回程时,金属紧抱芯棒,挤压件很难从芯棒上脱下。因此这种凸模结构仅适用于相对孔径较大的杯形件。图5-37c、d、e所示凸模为组合式凸模。其中,图5-37c所示凸模的芯棒与凸模内孔之间采用基孔制过渡配合 ,无相对滑动。此时,芯棒易被拉断。因此,这种结构仅适用于相对孔径较大,被挤压材料硬度较低和摩擦因数较小的情况下。图5-37d所示组合式凸模的凸模内孔与芯棒采用基孔制间隙配合

,无相对滑动。此时,芯棒易被拉断。因此,这种结构仅适用于相对孔径较大,被挤压材料硬度较低和摩擦因数较小的情况下。图5-37d所示组合式凸模的凸模内孔与芯棒采用基孔制间隙配合 。在挤压过程中,芯棒可随变形金属向下移动一段距离,从而改善了芯棒的受拉情况,使芯棒不易被拉断。这种结构主要用于钢铁材料空心件正挤压。图5-37e所示组合式凸模是在芯棒上部放置一弹簧,这就可以克服更大的拉力,但由于在凸模固定端需要留出放置弹簧的位置,势必减小凸模的承压面积。因此,这种结构仅在被挤材料硬度和摩擦力都比较大的情况下才采用。

。在挤压过程中,芯棒可随变形金属向下移动一段距离,从而改善了芯棒的受拉情况,使芯棒不易被拉断。这种结构主要用于钢铁材料空心件正挤压。图5-37e所示组合式凸模是在芯棒上部放置一弹簧,这就可以克服更大的拉力,但由于在凸模固定端需要留出放置弹簧的位置,势必减小凸模的承压面积。因此,这种结构仅在被挤材料硬度和摩擦力都比较大的情况下才采用。

图5-37 正挤压凸模的基本形式

(2)凸模各部分尺寸的设计计算 现以图5-37e所示组合式凸模为例,其他凸模可参照进行。

d2等于挤压件内孔直径;有时为了降低内孔表面粗糙度和提高材料的塑性,可比挤压件内孔直径略大一点,其值一般为φ0.01~φ0.05mm。

d0等于挤压件头部直径,一般也等于挤压凹模腔内径D0;与凹模内腔的配合关系为基孔制间隙配合 或

或 。

。

h1=0.7d2;d=(1.8~2.0)d0;d3=(1.2~1.3)d0;d1=d2+5mm;l1=毛坯高度+凹模工作带高度,如果挤压通孔毛坯,则l1应大于空心毛坯高度;l2=挤压工作行程+卸件板厚度+10mm;R1=(0.1~0.2)d0,其他处R≥0.2mm。

为了减小芯棒在挤压过程中的拉应力及便于卸件,芯棒工作端可加工成10′~30′的斜度,如结构允许,最大可增至5°。

2.凹模的设计计算

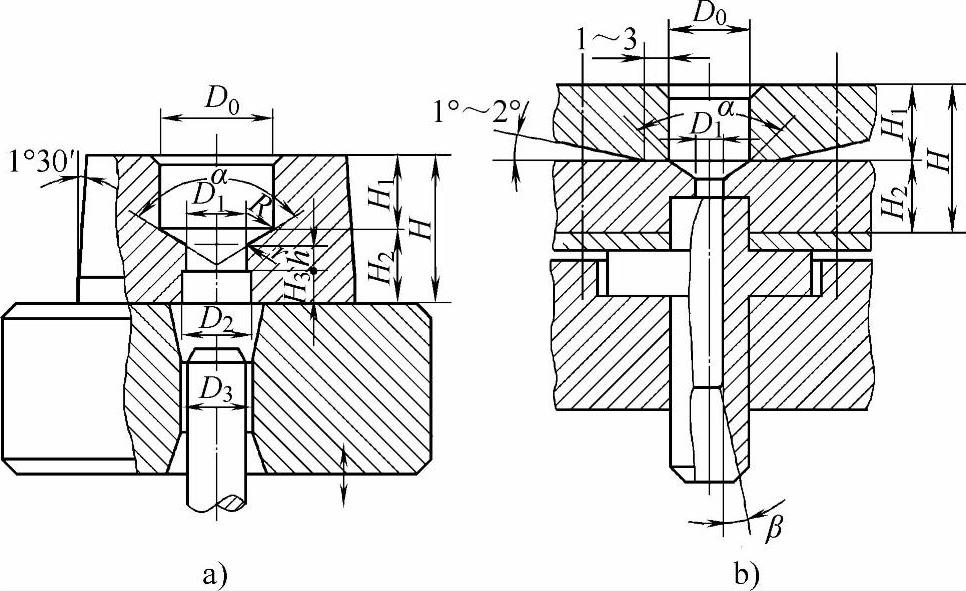

(1)凹模的结构形状 正挤压凹模的结构形状主要有如图5-38所示的五种。图5-38a所示凹模为整体式凹模,应用较广,但往往由于强度不够,易产生开裂。图5-38b、c、d、e所示凹模为分割式凹模。其中,图5-38b、c所示凹模为纵向分割式凹模,最内层小凹模与挤压筒之间采用过盈配合,过盈量一般应大于0.02mm。图5-38c所示凹模的挤压筒末端10mm处加工成5°锥度,目的在于使小凹模易于压入挤压筒内。图5-38d、e所示凹模为横向分割式凹模,加工时应严格保证上半块凹模与下半块凹模的同轴度,否则会影响挤压件质量及模具寿命。为防止在挤压过程中,金属材料流入接缝,拼合面的宽度不宜超过3mm,一般以等于1~3mm为宜,在拼合面处将其中一块加工成大于1°的锥角,以防相碰,拼合面要进行抛光加工,加工得越光越好。(https://www.xing528.com)

图5-38 正挤压凹模的基本形式

正挤压细长零件时,为了矫直挤压件,在凹模下面最好再加导向套,如图5-39所示。

图5-39 导向套

a)用于钢铁材料挤压件 b)用于铝制挤压件

(2)凹模各部分尺寸的设计计算 正挤压实心件或正挤压空心件凹模各部分尺寸的设计计算如表5-6所示,表中代号见图5-39。

表5-6 正挤压凹模各部分尺寸的设计计算表

注:d0—毛坯直径;h0—毛坯高度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。