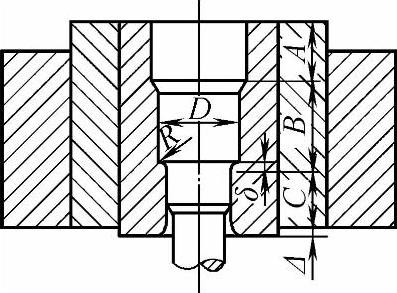

反挤压凹模一般由成形和顶出两部分构成。当有导向装置时,应由导向、成形和顶出三部分构成,如图5-28所示。

1.设计时应注意的问题

1)反挤压凹模工作时内壁承受着较大的单位压力,特别是反挤压钢铁材料时工作内压高达2000MPa。因此,为了提高凹模的强度,一般皆应采用组合式凹模。

2)工作内压力主要作用在凹模的成形部分。因此,加强圈的设计应特别注意加强成形部分。

3)加强圈与内层凹模下底面不应在同一平面上,而应略低于内层凹模。即在模具装配时,应保证组合凹模中的内层凹模下底面与下底板接触面紧密配合,不留间隙;而加强圈与下底板应留出一定的间隙,间隙值一般不小于0.1mm。

4)组合凹模外径与内径之比一般取4~6,超过10以上已无显著加强效果。

5)过渡圆角处应设计足够大的圆角半径,以防止应力集中而开裂,对于应力集中特大的尖角处,应采用分割式凹模。

图5-28 反挤压凹模的典型形式

A—导向部分 B—成形部分 C—顶出部分

2.反挤压凹模的形状

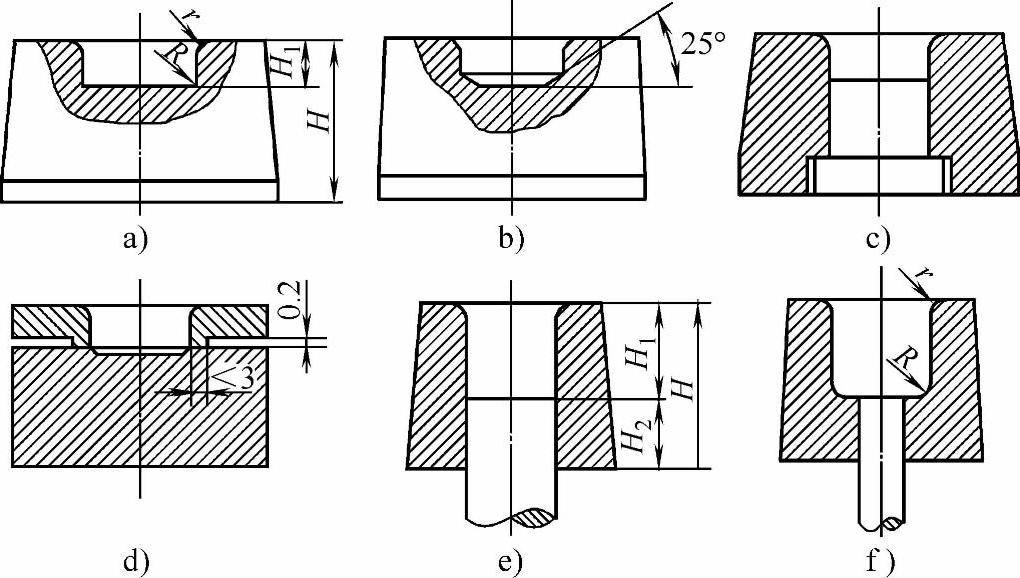

反挤压凹模的形状除了图5-28所示的以外,还有如图5-29所示的六种。

图5-29 反挤压凹模的结构形状

图5-29a、b、c、d所示四种凹模主要用于不需要顶件的反挤压,常用于反挤压有色金属薄壁杯形件。其中,图5-29a、b所示凹模为整体式凹模。图5-29a所示凹模的特点是结构简单,制造方便,但在转角半径R处易开裂下沉,模具使用寿命较短,适宜于批量不大的有色金属反挤压。图5-29b所示凹模的特点是转角处采用25°斜角过渡,有利于金属流动,其寿命比图5-29a所示凹模长。图5-29c、d所示凹模为分割式凹模,寿命比整体式凹模长,因此应用较广。图5-29c所示凹模为纵向分割式反挤压凹模,采用过盈量较大的配合,可以不产生毛刺;图5-29d所示凹模为横向分割式凹模,为了避免被挤金属材料流入上下分块的拼合面处,拼合面宽度应尽量取小一些,一般不宜超过3mm,拼合面应仔细研磨,表面粗糙度Ra不大于0.1μm,其余部分留出大于0.2mm的空隙。此外,上下分块要求较高的制造精度,其同轴度不应大于该处公差的1/4~1/3。图5-29e、f及图5-28皆带有顶出装置,适用于钢铁材料的反挤压。其中图5-29e适用于挤压件底部外形呈尖角的反挤压。图5-29f适用于挤压件底部呈大圆角的反挤压。它的顶杆高出的部分正好抵消工作时的弹性变形量。图5-28适用于薄底杯形件的反挤压。这种零件挤压到最后阶段时,单位挤压力会急剧升高,顶杆的弹性变形较大。为了使顶杆受压缩后,正好与凹模下底面位于同一平面上,顶杆与凹模接触面无缝隙,以防产生纵向毛刺,顶杆应略高于凹模型腔底面一微小高度δ=R(R为凹模型腔转角处圆角半径)。(https://www.xing528.com)

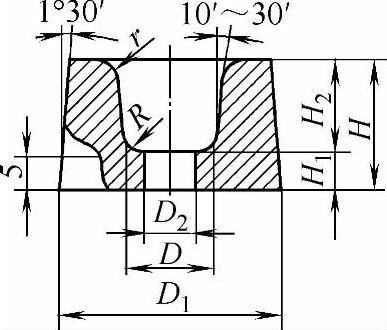

图5-30 反挤压凹模各部分尺寸代号

注:D—凹模型腔内径,等于挤压件外径;D2—顶件部分内腔直径;D2=d1,d1为顶出杆直径(见图5-31);D1—凹模外径。

3.反挤压凹模各部分尺寸的设计计算

反挤压凹模各部分尺寸代号如图5-30所示。

凹模型腔高度为

H2=h0+h+r+(2~4)mm

式中 h0——毛坯的高度;

r——凹模入口处圆角半径,一般取2~3mm;

h——凸模工作带高度。

顶件部分高度H1:当D=2D2时,H1=2D2;D=1.5D2时,H1=D2。

总高度为:H=H1+H2≥2.5H2。

过渡处圆角半径R取0.5~2.0mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。