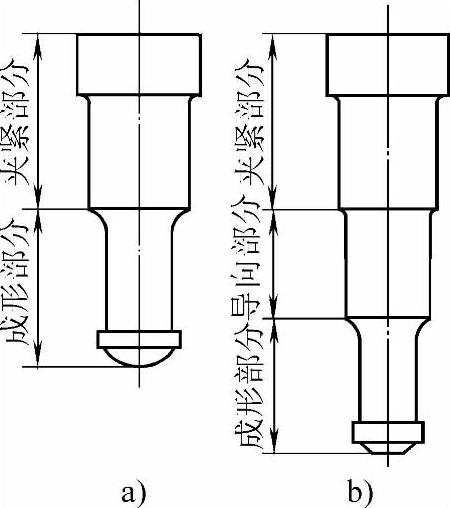

反挤压凸模一般由夹紧和成形两部分组成,如图5-21a所示;当依靠模口导向时,则应由夹紧、导向和成形三部分构成,如图5-21b所示。

图5-21 反挤压凸模的典型结构

1.设计时应注意的问题

反挤压凸模的工作条件最为恶劣,应根据挤压件形状、尺寸、精度要求以及生产批量等因素确定设计方针。一般应注意如下一些问题。

1)为了保证凸模装卸简便、紧固可靠,凸模的夹紧部分一般做成阶梯形或锥形。

2)当凸模带有导向部分时,导向部分长度按刚开始挤压时伸入凹模的长度不小于5mm的原则来设计。

3)为了防止应力集中而造成模具的早期失效,所有过渡部分皆应设有足够大的圆角半径或倒角。

4)为了防止凸模产生纵向弯曲,凸模成形部分长度l应尽量短一些。l与工作带的直径d1之比值:纯铝反挤压时,l/d1≤10;纯铜反挤压时,l/d1≤6;黄铜反挤压时,l/d1≤5;低碳钢反挤压时,l/d1≤3。

5)凸模与上压力板接触表面应紧密配合,不允许留有间隙。

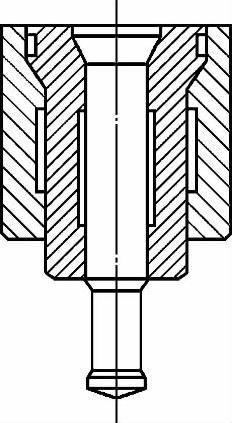

6)为了提高凸模的强度,当凸模承受的单位挤压力较大或反挤压多阶梯内孔时,应尽量做成组合式结构,如图5-22所示。各部分的弹性变形量不能相互干涉,应做出正好抵消弹性变形量的退让槽。

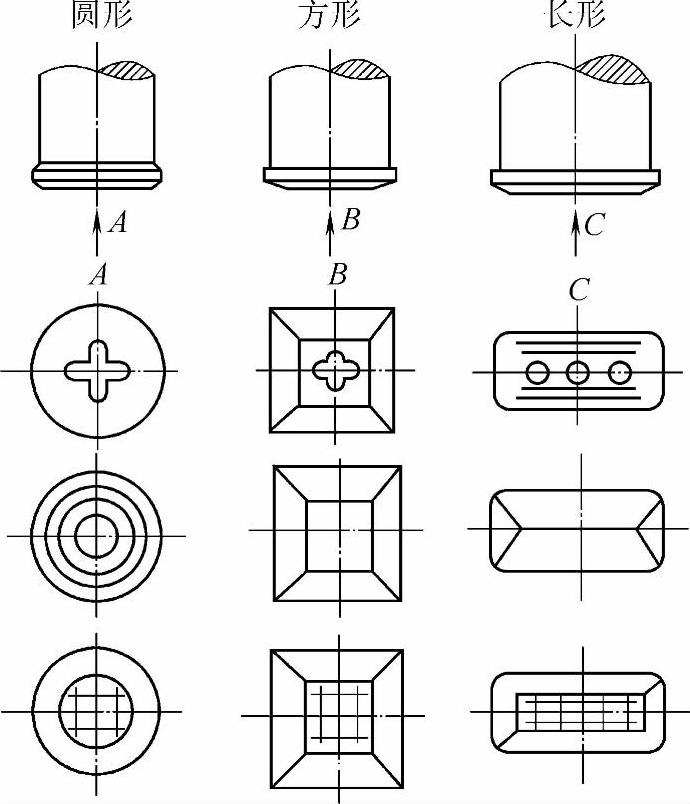

2.反挤压凸模的形状

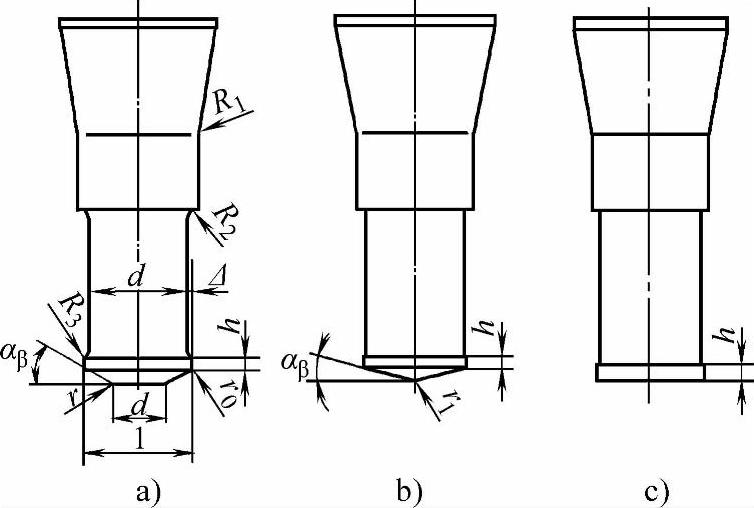

(1)钢铁材料反挤压凸模 钢铁材料反挤压凸模的形状主要有如图5-23所示的三种。

1)平底凸模主要用于挤压件结构要求平底或单位挤压力要求较小的情况下。

2)尖顶锥凸模可以减小单位挤压力,但易造成壁厚不均,因此,实际生产中应用不多。

3)带平底的锥形凸模兼有前两者的优点,它既可以减小单位挤压力,又可以保证均匀的壁厚,因此,实际生产中应用最多。

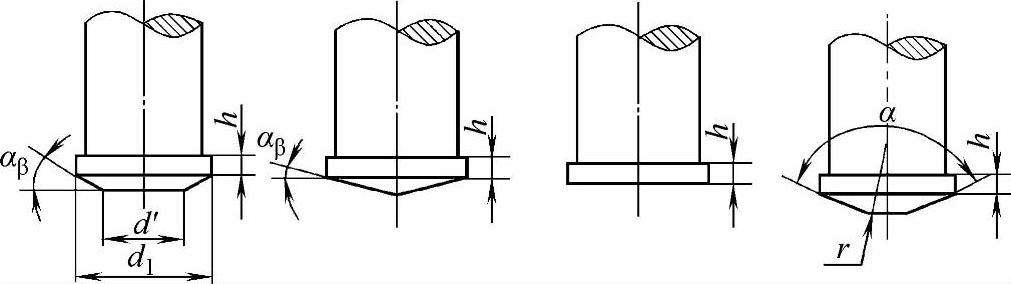

(2)有色金属反挤压凸模 有色金属反挤压凸模成形部分的形状主要有如图5-24所示的四种,其中应用最多的也是带平底的锥形凸模。有色金属反挤压一般没有顶件机构。因此,凸模的锥顶角不宜过大,否则挤压件不易被凸模带出。

图5-22 组合式凸模

(https://www.xing528.com)

(https://www.xing528.com)

图5-23 钢铁材料反挤压凸模的形状

a)带平底的锥形凸模 b)尖顶锥凸模 c)平底凸模

3.带平底的锥形凸模成形部分的设计

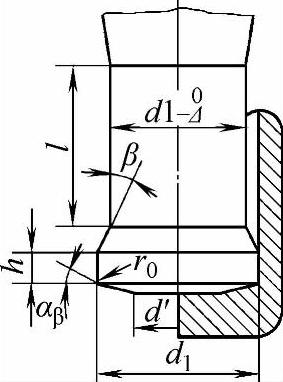

带平底的锥形凸模成形部分尺寸代号如图5-25所示,各部分尺寸在设计计算时,可按表5-5确定。

图5-24 有色金属反挤压凸模的形状

图5-25 带平底的锥形凸模成形部分尺寸代号

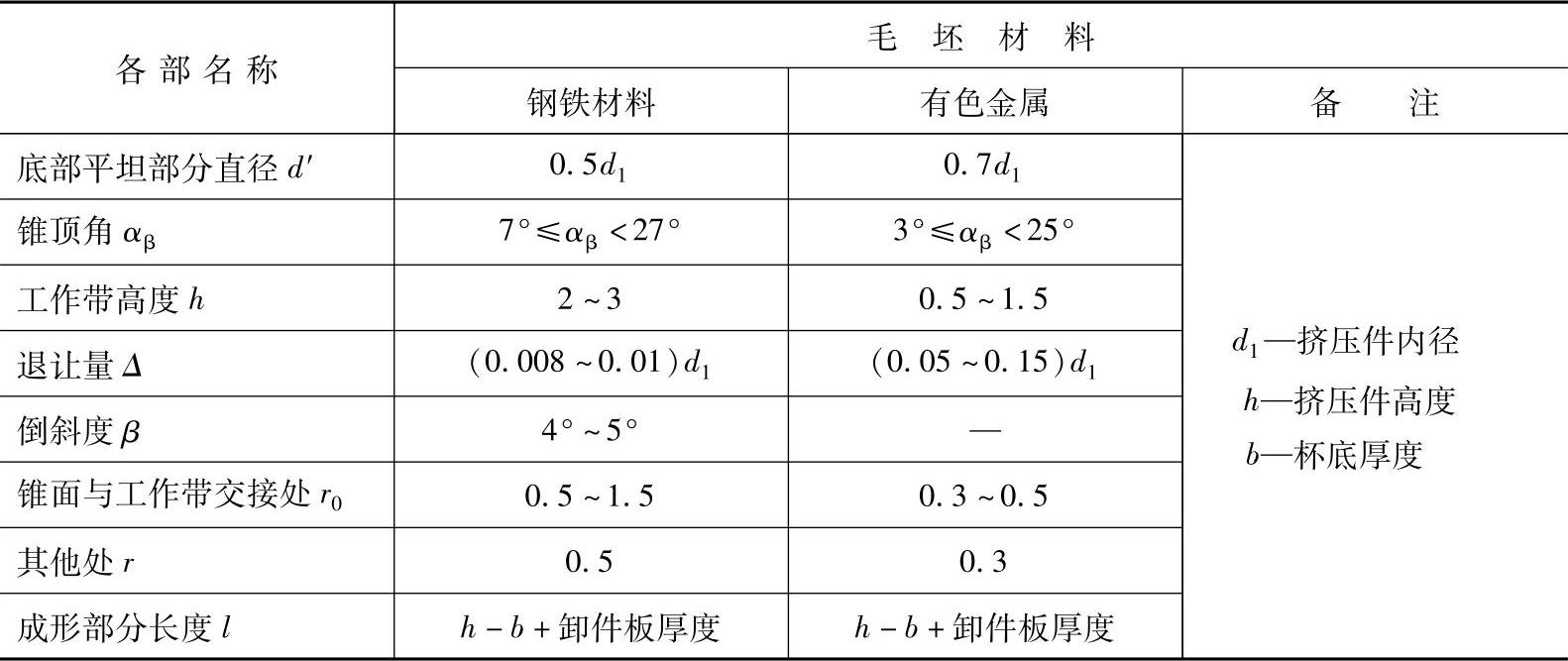

表5-5 反挤压凸模成形部分尺寸的设计计算表 (单位:mm)

4.防止凸模失稳的措施

当凸模的实际长度l与直径d1之比较大时,凸模会失去稳定而产生纵向弯曲。因此,应采用预防失稳的措施。

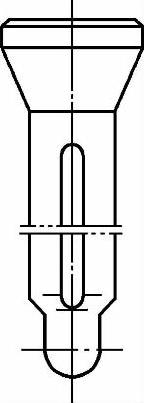

对于反挤压纯铝来说,当l/d1>3时,为了增加纵向稳定性,凸模的工作端面一般不要研磨,保持表面粗糙度Ra为0.8μm即可。为了加大端表面的摩擦阻力,也可在凸模工作端面上加工出如图5-26所示的工艺凹槽。凸模借助于工艺凹槽在刚开始挤压的瞬间就将毛坯咬住,使凸模的稳定性得到改善。工艺凹槽必须对称于凸模中心,其目的是使凸模在工作过程中保持良好的同轴度,否则会在挤压时发生偏移而使凸模折断。工艺凹槽的槽宽一般取0.3~0.8mm,深度取0.3~0.6mm;工艺凹槽尖顶处应用圆弧相连。

钢铁材料反挤压由于单位挤压力很大,工作端面不允许开出工艺凹槽,否则就会在凹槽处因应力集中而开裂。当反挤压钢铁材料的凸模长径比l/d1>2时,可将凸模工作部分以上的直径加大,并铣出三条凹槽,如图5-27所示。这样一来,卸件板便在这三点上将套在凸模上的挤压件卸下。这种结构既增加了凸模的有效长度,降低凸模总长度,增加纵向稳定性,又保证了卸件板有足够的厚度。

图5-26 反挤压凸模工作端面的工艺凹槽

图5-27 在凸模上铣出三条凹槽

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。