毛坯的预成形,就是在冷挤压前预制毛坯,使其与模腔形状大概一致,而且具有较好的配合特性。同时,预成形可将材料体积进行初步分配,并兼有局部成形的作用。它是冷挤压加工前的毛坯准备工序,也是冷挤压工艺过程的重要组成部分。

预成形的基本方法主要有冷镦、校形、压凹、减径挤压四种。

1.冷镦

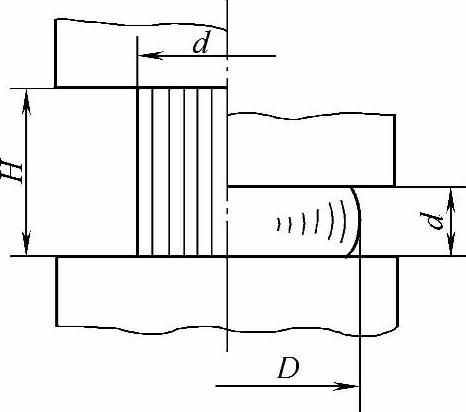

前面已经提到,按挤压件图计算和设计的毛坯尺寸,并不与标准棒料直径一致。选择的标准棒料直径小于挤压毛坯的外径时,要通过自由镦粗使其截面加大,这就是通常所说的平行平板间所进行的自由镦粗,如图2-24所示。它不仅是自由锻、模锻工艺过程中最基本的工序之一,也是冷挤压加工的制坯过程中不可缺少的一种工艺方法。通过冷镦粗试验,还可以检查材料的质量。当前,在加工复杂的锥形体、带法兰、大凸缘的筒形及空心零件时,越来越多地采用冷挤和镦粗相结合的工艺方法。因此,冷镦(冷镦挤、冷镦锻等)工艺,已经成为冷挤压成形技术中的一个重要组成部分。

2.校形

剪切毛坯都有不同程度的变形和偏心、端面倾斜不平,也比较粗糙,用它直接进行挤压将会产生较大的侧向力,而易使冲头折断。如果采用冷镦后的坯料进行挤压时,由于坯料圆度的影响,坯料与模具相互配合的间隙不均匀,甚至出现坯料在模具内不居中的现象,这样不但使凸模受力不均衡,还会使金属流动不均匀,直接影响零件的精度。为了获得较高的尺寸精度和使壁厚差减到最小,必须使坯料与模腔严密配合和精确定心,这对于反挤压用的毛坯尤其重要。想用偏心的毛坯得到同心的挤压件,实际上是不可能的。因此,用于挤压的坯料,无论是剪切毛坯,还是经过冷镦的坯料,在多数情况下,还需要进行校形,使其端面平整,形状对称,尺寸精确,更加符合于模具型腔的几何形状,并与模具严密配合。

图2-24 圆柱试样冷镦粗

校形是在封闭的校形模内进行的。坯料被完全限制在模腔之中,利用冲头和顶杆将上、下端面压平,同时迫使金属径向流动并紧贴模壁,直至充满模腔为止。但是,考虑到坯料重量的不均匀、金属向凹角流动的困难以及挤压工艺的实际需要,没有必要要求模腔完全充满,以得到棱角清晰、各面金属挤压饱满的坯料。因此,通常规定校形部分的高度只要达到坯料高度的1/2~2/3就足够了,而且边棱部位允许有因未充满所产生的自然秃角。校形坯料的两个端面越平,对模具越有利,一般控制在0.05mm以内。校形的变形程度一般都很小,对于低碳钢来说,校形的变形程度在20%~40%范围内。

校形坯料的外径尺寸介于冷镦坯料(或剪切毛坯)和挤压件尺寸之间,是由挤压件尺寸确定的,通常要比挤压件尺寸小0.02~0.10mm,具体数值根据挤压件的精度要求来确定。

3.压凹

压凹就是在毛坯的端面上预成形出一个凹坑,这个凹坑主要有以下三个作用:①有利于储存润滑剂,挤压过程中可不断有润滑剂补充至相对滑动表面,不致因缺乏润滑剂而使金属和凸模之间发生粘附;②通过压凹调整和改善冲头的支撑平面,使冲头易于对准中心,以减轻冲击载荷;③压凹可以成形部分形状,在挤压时不能挤足的高度,也可以在压凹时进行,即在毛坯与挤压件之间,压凹兼有局部成形和预先分配材料体积的作用。

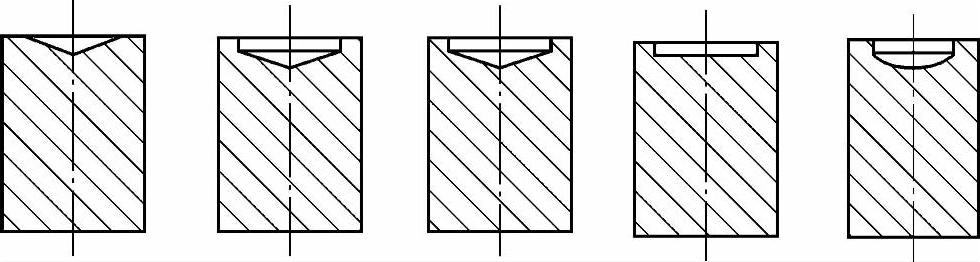

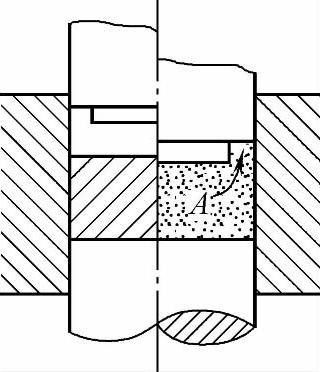

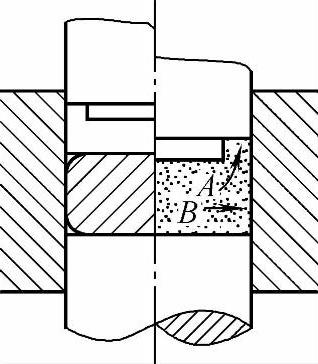

压凹的形状是各式各样的(见图2-25),主要取决于挤压件的形状和实际需要。采用何种坯料进行压凹也是很讲究的。在形状规则、尺寸精确的校形坯料上压凹时(见图2-26),凹窝的深度尺寸一致,形状规则,边棱清晰,没有秃角和缺损。但是,在冲头开始接触毛坯的瞬间,挤压力几乎立即升至最大值,此时,冲头易受到冲击作用。利用自由镦粗的坯料直接压凹时(见图2-27),由于坯料与模具间有空隙,毛坯料有一个充满模腔空隙的过程(B),因而可以减缓冲击,使压凹力减小。但是,由于坯料圆度误差的影响,坯料与模具的间隙不一致,压凹时金属流动不均匀。结果,压凹尺寸不一致,口边产生高低不平,甚至在局部出现明显的缺肉现象。因此,对压凹尺寸和形状要求不高时,可以采取冷镦坯料直接压凹。但是压凹尺寸和形状要求很高且强度较高的材料时,则应用经过校形的坯料进行压凹。

图2-25 凹窝形状

图2-26 校形毛坯的压凹过程

图2-27 冷镦毛坯的压凹过程

(https://www.xing528.com)

(https://www.xing528.com)

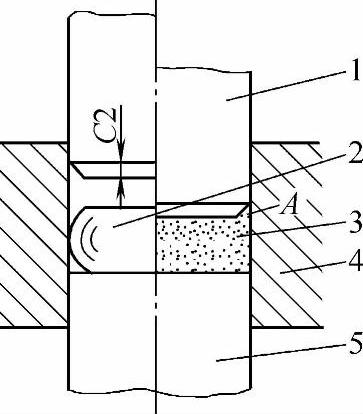

图2-28 压凹兼校形

1—凸模 2—毛坯 3—校形毛坯 4—凹模 5—顶杆

压凹预成形有时是单独进行的,多数情况下是与校形、局部成形等结合在一起进行。例如,图2-28所示的预成形过程中,在压凹的同时校整坯料外径。考虑到多余材料的排除问题,将凸模前端作出C2的倒角,压凹时多余的金属体积可以流向A处,就不至于因为材料完全封闭,使模具过载而过早损坏了。

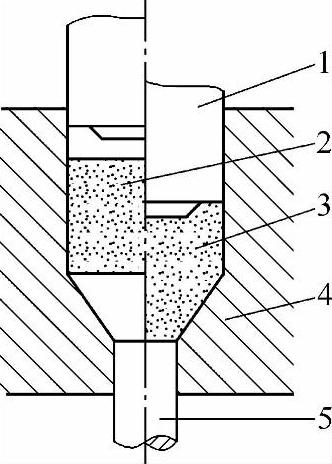

图2-29所示的预成形过程中,在对坯料端部实行压凹的同时成形部分锥体。

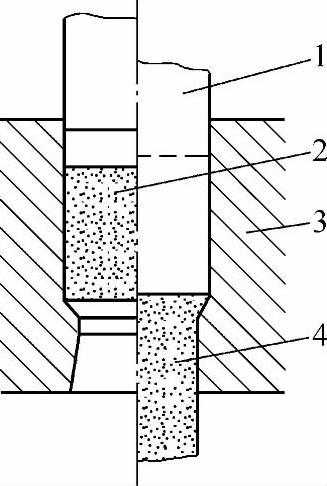

4.减径挤压

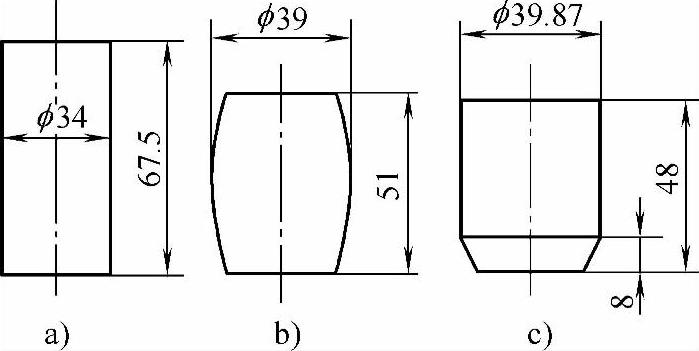

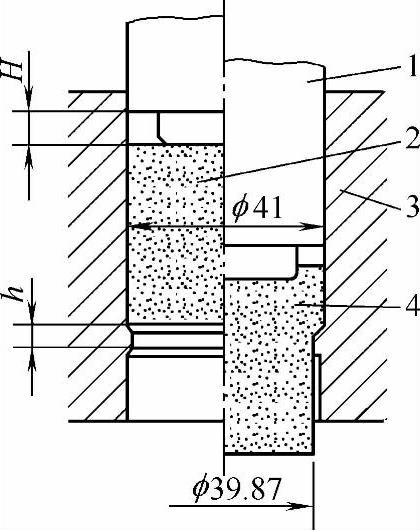

减径挤压是变形程度很小的一种特殊的正挤压变形方式。挤压时,利用第二个毛坯将留在模腔内的第一个挤压坯料从凹模内挤出,如图2-30所示。此后,过程依此进行,每次放入一个毛坯挤出一个坯料。这种成形方法对于铝合金来说,尤为适宜。例如,图2-31所示预成形过程制取的硬铝坯料冷镦后表面出现橘皮状,经过校形仍然不能去除,并产生裂纹。为了克服这一缺点,改用减径挤压的方案,即以比坯料要求尺寸(φ39.87mm)大些的标准棒料(φ41mm)进行减径挤压。在减径的同时,对端面进行压凹。此时,压凹冲头的突起高度H,要设计得大于凹模的刃带高度h。这一方案的预成形过程如图2-32所示。这种将压凹同减径结合起来的方法,是铝合金合理制坯的一个新途径。

图2-29 压凹兼局部成形

1—凸模 2—毛坯 3—预成形件 4—凹模 5—顶杆

图2-30 减径挤压过程

1—凸模 2—毛坯 3—凹模 4—预制毛坯

图2-31 硬铝毛坯的预成形

a)下料 b)冷镦 c)校形

图2-32 减径兼压凹的预成形

1—凸模 2—毛坯 3—凹模 4—预成形毛坯

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。