1.剪切下料的技术要求

为了满足冷挤压的工艺要求,剪切毛坯必须达到一定的技术要求,否则,将会使冷挤件造成各种缺陷。总的来说,剪切毛坯应该在以下四个方面达到一定的技术要求。

(1)体积 剪切毛坯的体积必须控制在一定范围内,以便减小随后的机械加工余量,并且避免由于材料体积过大,而造成的模具和设备过载。

(2)端面倾斜 剪切毛坯的变形应尽可能小,以避免挤压凸模承受偏心负荷,并保证模内填充程度均匀。

(3)断裂表面 棒料剪切后的断裂表面不应有裂缝、叠层、撕裂和多肉等缺陷。

(4)加工硬化 毛坯断裂表面的加工硬化应尽可能小,这样就可不必在挤压前进行热处理。

影响剪切下料技术要求的主要因素是材料性能、剪切速度及切刀间隙。一般来说,材料越硬,剪切速度越高,剪切断面的质量越好。对于中小直径的棒料,最适宜的压力机转速在100~120r/min。径向间隙(切刀孔径和棒料外径之差)应尽可能小,棒料只要能自由进入切刀孔就够了,这一间隙一般不大于0.15mm。轴向间隙(两切刀间的间隙)对下料质量影响不大。

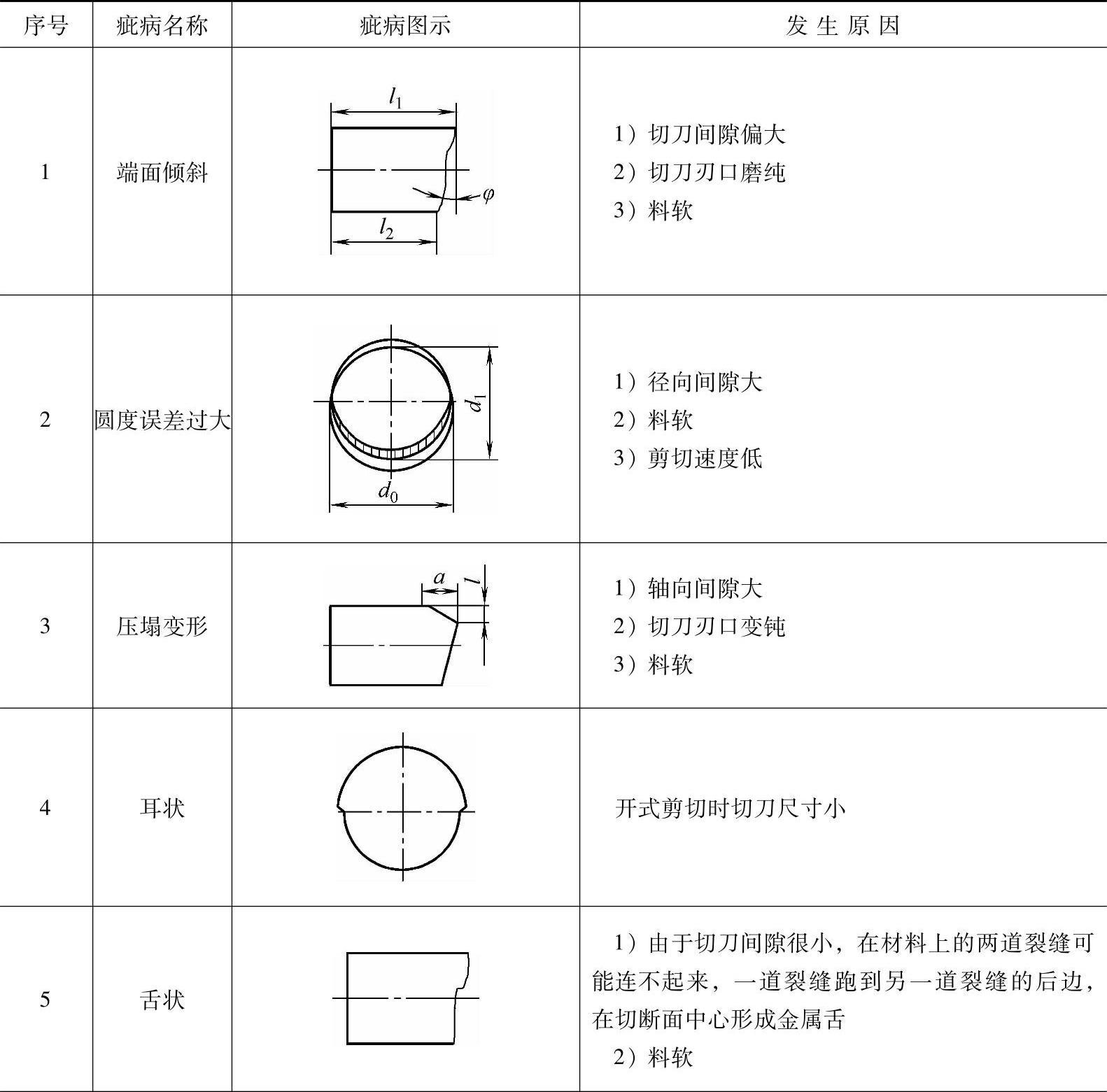

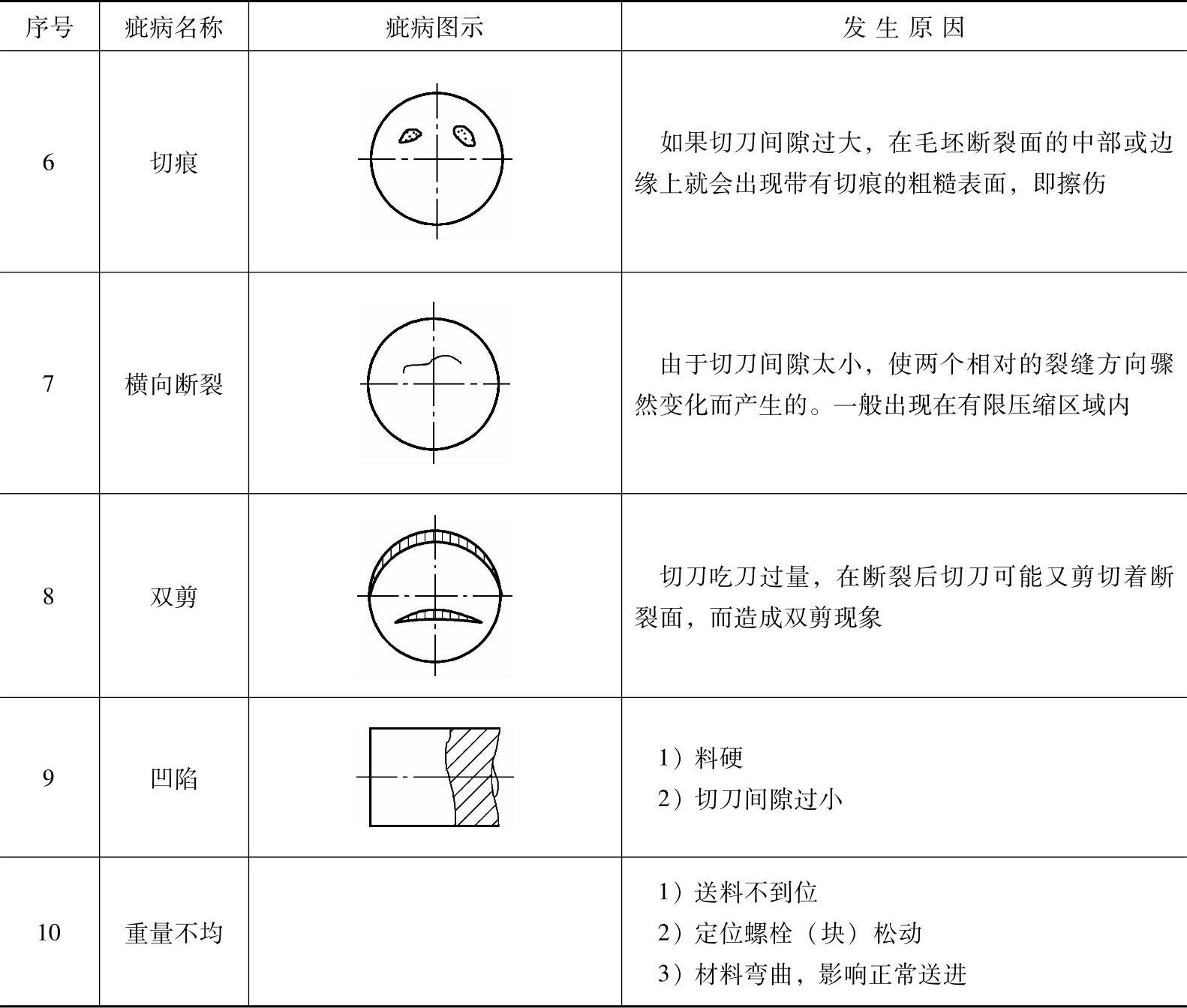

2.剪切下料的常见疵病(https://www.xing528.com)

理想的剪切毛坯,应该是既没有裂纹、毛刺,也没有撕裂及多肉现象,端面相当平整,而且与棒料轴线成直角。由于设备、剪切模具及材料因素的影响,制造一个无疵病的冷挤压毛坯,甚至比生产一个良好的挤压件还要困难。冷挤压生产中,剪切下料常见的下料疵病及其原因见表2-11。可以看到,材料性能和剪切间隙对下料质量有很大的影响。可以说,软的材料很难获得好的剪切断面,而且材料越软,剪切质量越差,越不容易控制。除此之外,还必须注意到轴向间隙在剪切过程中是变化的。因此,在设计剪切模具时,应该通过提高导向精度的办法,对间隙进行有效的控制,使其变化最小。

表2-11 剪切下料常见疵病及其原因

(续)

在某些情况下,上述疵病在不同程度上都会发生和存在。但是,可对生产过程构成危害,直接影响制品质量、实际操作和模具寿命的,是重量不均和切断面撕裂。后者在挤压时将导致不希望有的叠层,对电镀和储存极其不利,是不允许存在的。端面倾斜、凹陷和较大的压痕也极其不利,但是在经过校整和预成形以后,是可以消除的。重量不均,在一定的范围内是正常现象,但应力求避免过大重量毛坯的出现,因为它会使模具破坏和设备过载。毛坯重量过小也是不允许的,因为这时充填不满,会造成废品。毛坯放在完全封闭的挤压模内进行挤压时,这点尤其重要。

下料重量不均的主要原因是材料的尺寸偏差及棒料的弯曲度,弯曲较大的棒料送料送不到位;另一原因是刃口的变化及下料模具处于不正常的工作状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。