与其他制造方法相比,冷挤压工艺已成为金属塑性变形中最先进工艺之一,在技术上和经济上它都有很多的显著优点。

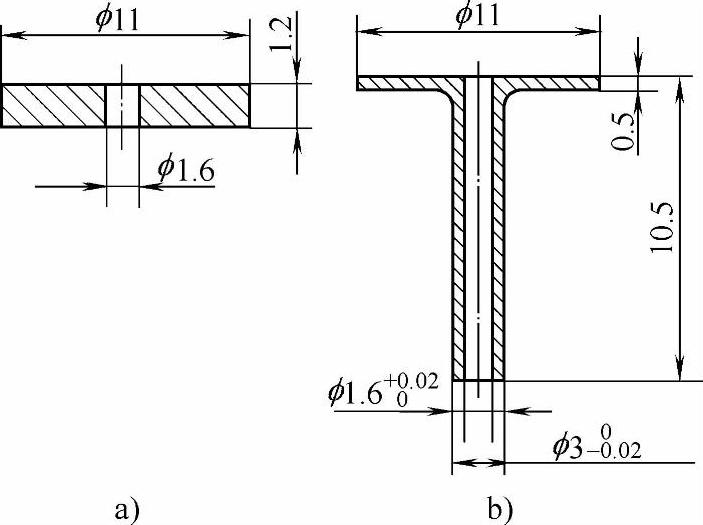

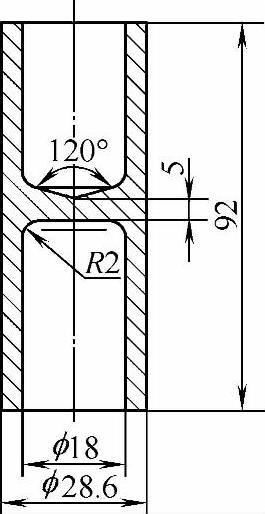

图1-72 纯铁底座

a)毛坯 b)挤压件

1.显著降低原材料的消耗

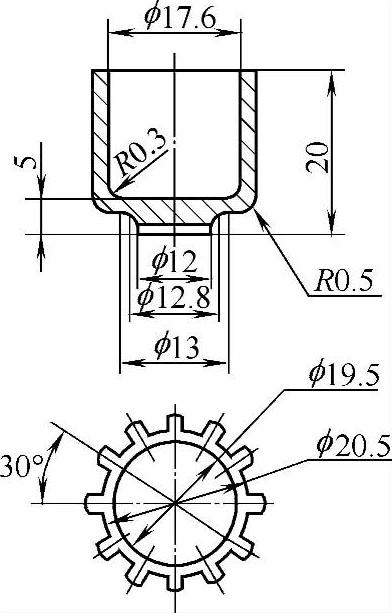

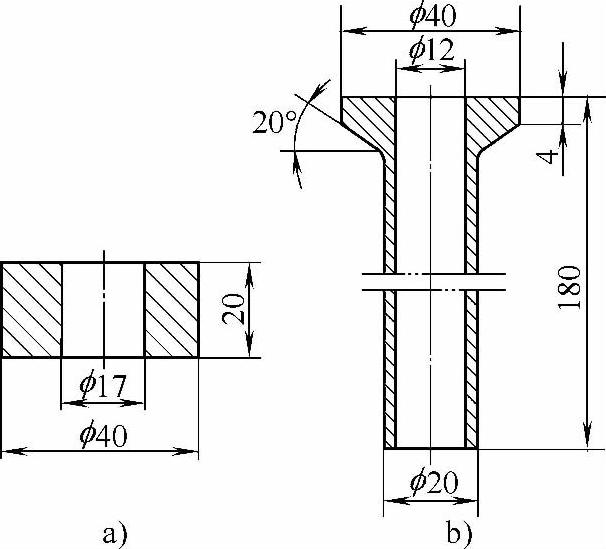

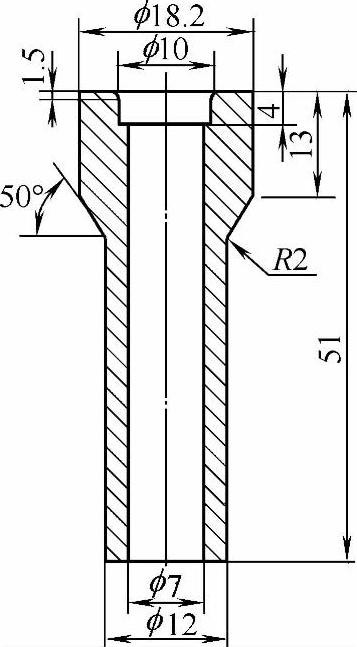

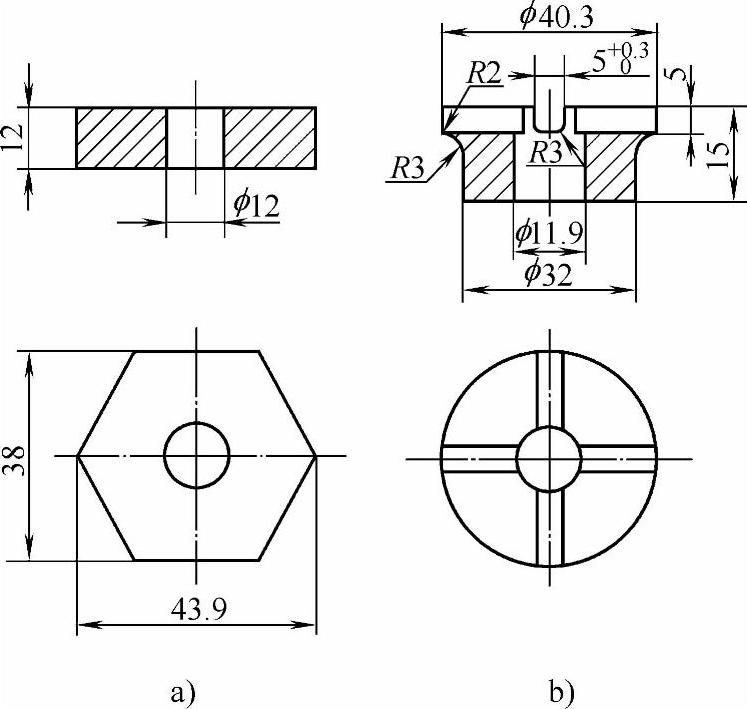

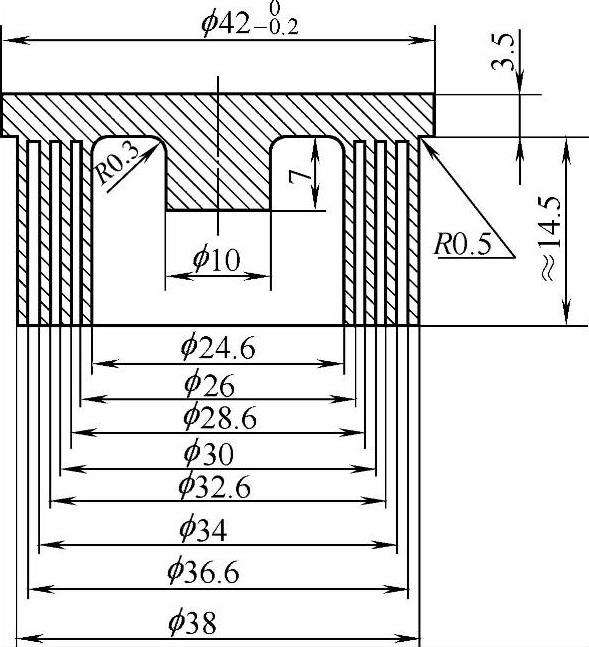

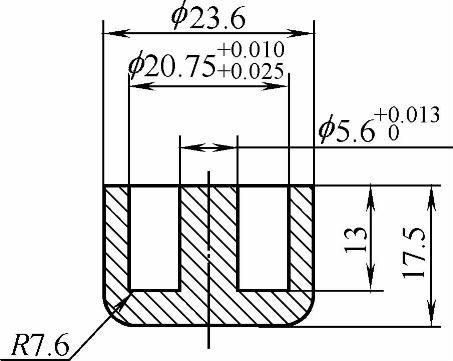

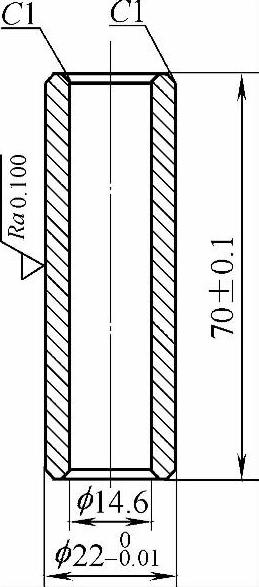

冷挤压是一种金属塑性成形加工方法。它在不破坏金属的前提下使金属体积作出塑性转移,达到少切屑或无切屑而使金属成形,制得所需的形状及尺寸零件。这样就避免了在切削加工时形成的大量金属废屑,大大节约了各种金属材料,使1t金属材料能作2t、甚至3~5t之用。图1-72所示通信器材中的纯铁底座,采用冷挤压材料消耗仅为原来切削加工的1/10,即原来1个零件的材料现在可以加工10个产品。图1-73所示纯铝旋钮接头,原来采用φ22mm×21mm的实心坯料切削加工,采用冷挤压后,只需用φ20.3mm×6mm的毛坯材料,材料消耗约为原来的1/4。图1-74所示无氧铜排气管,原采用φ40mm×180mm圆筒形坯料切削加工,现采用冷挤压后只需用φ40mm×φ17mm×20mm的空心扁坯材料,显著节约了原材料,仅为原来的1/9。图1-75所示双水内冷汽轮发电机水冷接头零件,用奥氏体型不锈钢制成,采用冷挤压后,材料消耗为原来切削加工的1/2。图1-76所示汽车发动机活塞销冷挤压件的材料为低合金结构钢20Cr,原来切削加工的单件消耗定额为0.282kg(跃进牌活塞销),改用冷挤压后下降为0.149kg。

图1-73 纯铝旋钮接头

图1-74 无氧铜排气管

a)空心扁坯 b)挤压件

图1-75 不锈钢水冷接头

图1-76 汽车发动机活塞销

2.提高生产率

冷挤压零件是在压力机上进行的,操作方便,容易掌握,生产率很高。图1-72所示纯铁底座,由于纯铁较软,切削性能差,机加工较为困难,经采用冷挤压后,不仅节约了原材料,而且使生产率提高了30倍。图1-77所示纯铜高压开关零件,直接用六角空心板坯(由压力机上无废料落料)冷挤压而成,省去了原来的车削和铣削(十字槽)工时。图1-73所示纯铝旋钮接头零件,改用冷挤压后,加工工时由原来机械加工的5.84min下降到1min。图1-75所示不锈钢水冷接头零件的工时亦由原来切削加工的15min下降到1.5min,提高工效9倍。图1-76所示汽车发动机活塞销,冷挤压比车削加工可提高生产率3.2倍(以跃进牌活塞销为例)。目前又生产了冷挤压活塞销自动机,使生产率进一步提高,一台冷挤压自动机的生产率相当于100台卧式车床或10台四轴自动车床。

图1-77 纯铜高压开关

a)六角空心板坯 b)挤压件

3.可成形复杂形状的零件

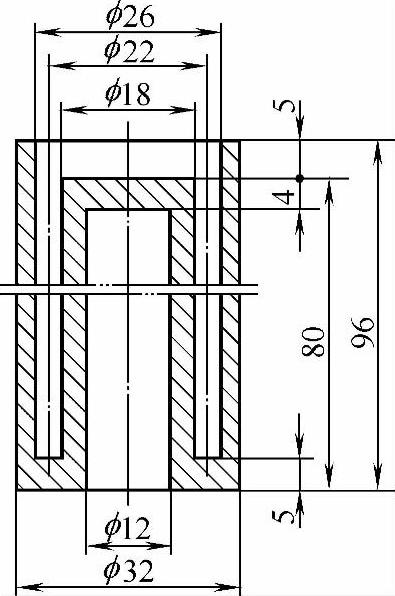

在压力机的往复直线动作下完成复杂的加工工序,并可以制成形状复杂的零件。图1-78所示纯铝多层可变电容器、图1-79所示纯铝双层套零件,形状复杂,尺寸小,要求严。如采用切削加工方法制造,不仅生产率低,材料消耗大,而且在制造方面会感到十分困难;但用冷挤压加工则就显得十分方便。

图1-78 纯铝多层可变电容器

图1-79 纯铝双层套(https://www.xing528.com)

4.提高零件的力学性能

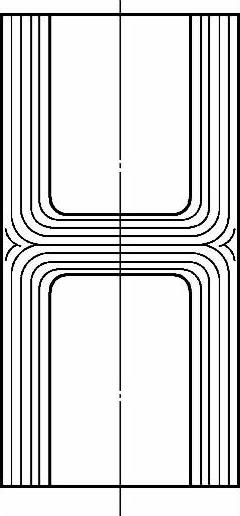

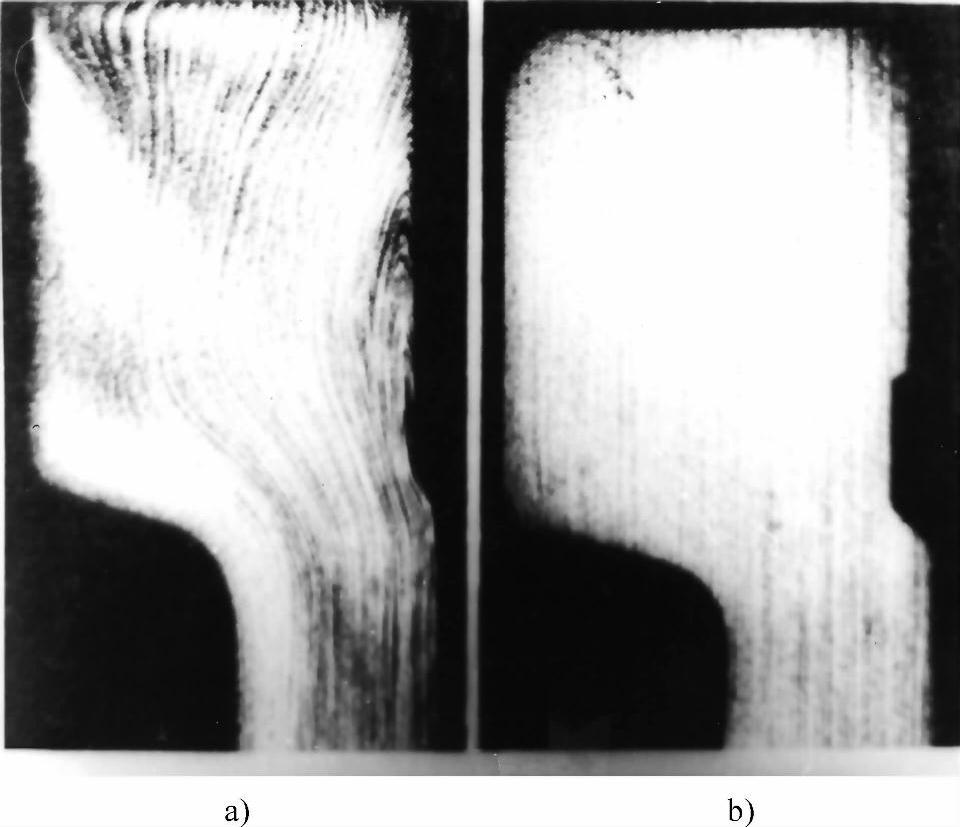

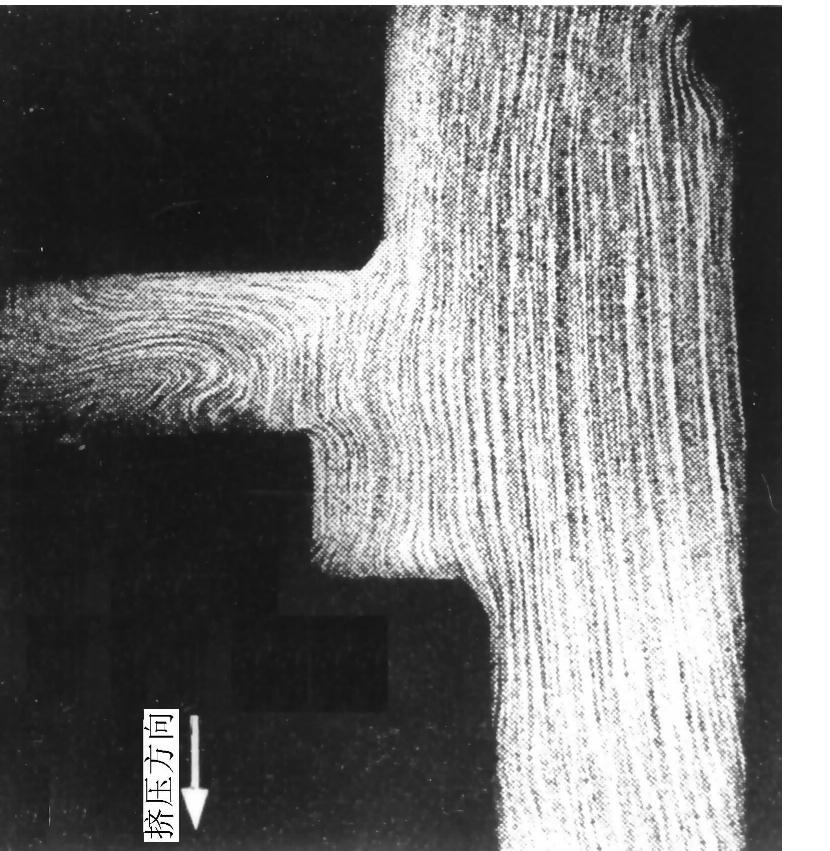

在冷挤压过程中,金属材料处于三向不等的压应力作用下。挤压变形后,金属材料的晶粒组织更加致密,金属流线不被切断,成为沿着挤压件轮廓连续分布的金属流线,如图1-80所示的冷挤压活塞销的金属流线。图1-81、图1-82所示为各种冷挤压零件上纤维的状态,可以看到所有纤维没有任何尖锐的间断痕迹。同时,由于冷挤压利用了金属材料冷变形的加工硬化特性,使冷挤压件的强度大为提高,从而提供了用低强度钢代替高强度钢的可能性。例如,我国过去采用切削加工法生产汽车发动机活塞销,所用原材料为低合金结构钢20Cr。由于改用冷挤压法生产,可提高活塞销零件的力学性能,故采用20低碳钢。经试验测定,各项力学性能指标证明,冷挤压法高于切削加工法。这说明了改用冷挤压法加工活塞销可以用20钢代替原来的20Cr钢。

图1-80 冷挤压活塞销的金属流线

图1-81 两种加工方法的纤维状态

a)冷挤压 b)切削加工

图1-82 轴向挤压时轮毂部分的流线状态

5.可获得较高尺寸精度及较低表面粗糙度的零件

经冷挤压成形零件的表面质量良好。在冷挤压过程中,金属表面在高压下受到模具光滑表面的熨平,因此零件的表面粗糙度很低,表面强度也大为提高。一般冷挤压制件的表面粗糙度Ra低于1.25μm。如果模具型腔的工艺处理合适,特别是在有色金属冷挤压采用理想的润滑时,可以得到超过精磨而次于抛光的表面粗糙度值(Ra=0.08~0.16μm)。由此可见,用冷挤压法加工的零件,有的部位可以少留加工余量,甚至不留加工余量即可达到产品图样上的技术要求。

冷挤压零件的尺寸精度一般可达精度等级IT8~IT9,个别的尺寸公差范围可控制在0.015mm以内。图1-83所示普通碳素钢缝纫机梭芯套的内孔尺寸公差仅为0.015mm。

冷挤压工艺可以获得理想的制件表面粗糙度与尺寸精度,有些零件经挤压之后可以不再进行切削加工,从而为采用冷挤压加工代替某些零件的锻造、铸造与切削加工开辟了一条广阔的道路。

6.缩短生产周期

冷挤压工艺是在闭式模具型腔中进行金属塑性变形,所得的挤压件是没有飞边的,故不再需要切边(或冲孔)后续工序,从而缩短了生产周期。

图1-83 普通碳素钢缝纫机梭芯套

图1-84 汽车活塞销

7.减少设备投资

与模锻工艺相比,因冷挤压不产生飞边,故可省去了切边模及切边压力机,明显地减少了设备投资。另外,冷挤压生产加工,可在专用的冷挤压压力机上,也可以在通用液压机上进行,还可以在非专门为冷挤压而设计的普通压力机上进行,如通用压力机或摩擦压力机。

8.降低零件的生产成本

由于冷挤压可以大大节省原材料和加工工时,因此必然可降低零件的制造成本。例如,生产图1-84所示的汽车活塞销,可以用圆钢切削加工或冷挤压加工,也可以用无缝钢管作为材料切削加工制成。这三种加工方法的成本比较如表1-6所示。表1-6中的数据表明,冷挤压加工活塞销的成本最低,相对于切削加工成本降低45%,比用无缝钢管作原料的加工成本降低29%。

表1-6 不同加工方法生产汽车活塞销的成本比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。