从上述分析可知,在冷挤压加工中计算摩擦力的大小,严格说来库仑定律已不适用。这是因为冷挤压中的摩擦力应由两部分组成:一部分为与正压力有关的摩擦力;另一部分为与正压力无关的附着力。但是目前对于冷挤压中摩擦规律的研究还很不够,欲确定与局部粘结、机械咬合、中间物质等有关的摩擦力大小是很困难的。因此,目前计算摩擦力的大小仍采用与库仑定律相同的形式。不过,此时摩擦因数的大小不能采用机器零件中滑动摩擦因数值,其数值应该加大,加大的部分就是考虑了与正压力无关的附着力的影响。

因此,这里主要讨论摩擦因数的大小,容易理解摩擦因数的数值实际上随金属的化学成分、模具表面状态、接触面上压力、接触面积、变形程度、变形速度、变形温度以及润滑条件状况而异。下面将具体分析这些因素的影响。

(1)金属化学成分 外摩擦因数随着金属、化学成分的不同而异。例如,用光洁的钢压头,在常温下对不同材料进行压缩时测得:软钢的摩擦因数为0.17,铝的摩擦因数为0.18,α-黄铜的摩擦因数为0.10,电解铜的摩擦因数为0.17。对于不同的钢种,摩擦因数也不一样。钢中的碳含量增加时,摩擦因数会减小。钢中的合金元素的种类、数量也影响摩擦因数,一般说来,随着合金元素的增加,摩擦因数下降。

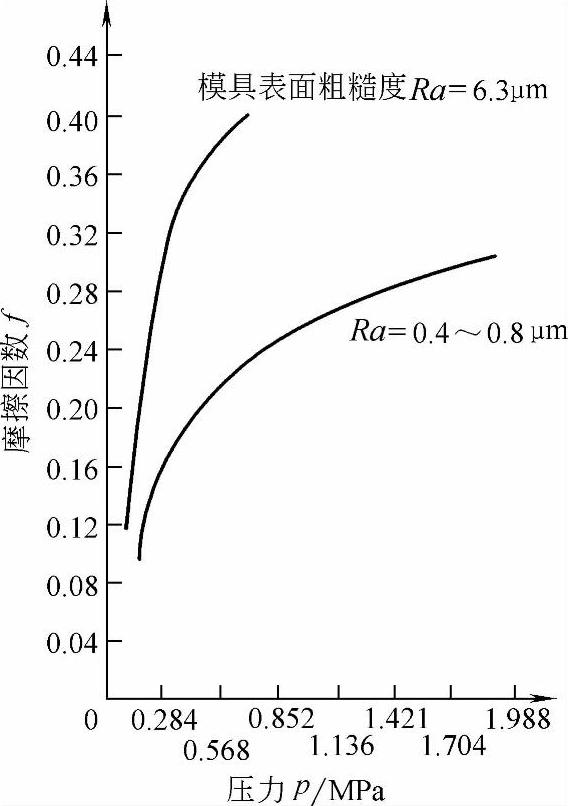

图1-55 锡在模具钢上滑动时模具表面粗糙度对摩擦因数的影响

金属的种类、化学成分影响接触面的粘合性。例如,在同样的压力下,室温时铝与钢在干摩擦的粘合性比钢与钢之间的粘合性大得多,接触面的粘合性越强,摩擦因数越大。总的说来,金属材料越硬,摩擦因数越小;反之,软材料的摩擦因数则较大。

(2)模具表面状态 表面状态主要是指表面粗糙度、加工痕迹的方向及硬度等。

模具表面越粗糙,越凹凸不平,真实接触面积率就越大,摩擦因数也就越大。图1-55所示为锡在模具钢上滑动时模具表面粗糙度对摩擦因数的影响。由该图可知,模具表面粗糙度越小,摩擦因数就越低。

模具表面的机械加工痕迹的方向性,使摩擦因数也具有方向性。实验证明,顺着加工方向的摩擦因数比垂直于加工方向的摩擦因数约小20%。

模具表面的硬度越高,受压力作用后,弹性变形越小,使真实接触面积率减小,则摩擦因数也减小;反之,硬度越小,摩擦因数就越大。模具与变形金属的硬度差越大,硬度高的模具表面上的凹谷就越易被金属所充填,使真实接触面积率增大,则摩擦因数也增大。

冷挤压成形中,模具的表面粗糙度在决定摩擦因数大小方面是起主要作用的。但被挤压毛坯表面粗糙也会引起摩擦因数的增加,因此要求毛坯表面应该足够平整和光滑。

(3)接触面上单位压力 计算冷挤压摩擦力的大小仍借用库仑定律,即摩擦力T与正压力P成正比,即

T=fP (1-8)

式中 f——冷挤压变形时的摩擦因数。

冷挤压变形时,在模具与毛坯的接触面上,由于存在摩擦力,从而引起了切应力。这种切应力称为平均摩擦应力,用τ表示,则

式中 A——接触表面的面积。

由T=τA=fP=fσA (1-10)

得

式中 σ——正应力。

由式(1-10)可知,当其他条件相同时,单位面积上的摩擦应力与正应力成正比。但这一正比关系是有限制的,这是因为随着正应力的增大,变形程度增大,被挤毛坯与模具之间的凸起与凹谷互相嵌入程度增大。当互相嵌入达到了最大值时,摩擦力也达到了最大值。在单向应力状态下,当摩擦应力等于临界剪应力τK时达到最大值,此时

τ与σ的正比关系也破坏了。由式(1-11)可知,由于τK为定值,因此摩擦因数f值随正应力σ的增大反而下降。原因在于:随着正应力的增大,在被挤毛坯与模具接触面上出现所谓“磨损生成物”,这些质点起着吸附润滑的作用,单位压力越大,“磨损生成物”越多,吸附润滑作用越大,摩擦因数就越小。

(4)接触面积 冷挤压加工的摩擦应力τ可用下式表示:

τ=τ1β+τ2(1-β) (1-12)

式中 β——真实接触面积率;

τ1——真实接触面积上的摩擦应力;

τ2——充满润滑剂部分的摩擦应力。

接触面上充满润滑剂,可以认为是属于液体润滑。此时τ2=0,那么,式(1-12)变为

τ=τ1β (1-13)(https://www.xing528.com)

式(1-13)表明摩擦应力与真实接触面积率成正比。冷挤压加工中采用良好的表面处理和润滑处理就是为了减少β,从而减少摩擦应力。近几年发展起来的静液挤压如图1-56所示。由图1-56中的结构可知,毛坯进入凹模锥形部分以前,四周充满高压液体,当进入凹模锥形部分时,带入高压液体,使毛坯始终保持良好的液体润滑状态,大大减小真实接触面积率,即明显减小摩擦阻力。

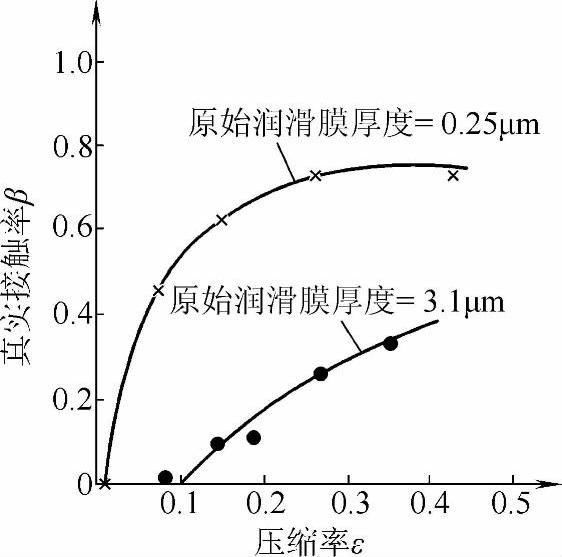

(5)变形程度 随变形程度增加,真实接触面积率β增大,因而摩擦应力τ也增大,如图1-57所示。由图1-57还可以看出:原始润滑膜越厚,相同变形程度时的真实接触面积率β越小。

图1-56 静液挤压

1—凸模 2—钢圈 3—密封圈 4—液体介质 5—毛坯 6—凹模 7—挤压筒

(6)变形速度 随着变形速度的增加,摩擦因数逐渐减小,如图1-58所示。由图1-58可知,高速变形的摩擦因数比低速变形小。原因在于:由液体润滑状态变成吸附润滑或半干摩擦需要一定的时间,高速变形的时间极短,仍能维持良好的润滑状态和较小的真实接触面积率β,因而摩擦因数也就较小。

图1-57 变形程度与真实接触面积率的关系

图1-58 铝试样压缩加工时变形速度与摩擦因数的关系

(7)变形温度 冷挤压过程中,由于热效应的影响比较显著,使得模具和毛坯材料的变形温度皆有不同程度的提高,这就直接影响到润滑剂的黏度,从而影响到润滑皮膜的厚度和摩擦因数的大小。图1-59所示为摩擦因数与变形温度的关系。由该图可知,不同黏度的润滑剂,随着变形温度的升高,摩擦因数逐渐加大。

(8)润滑条件 良好的润滑条件可以始终保持较厚的润滑皮膜、较小的真实接触面积率β,从而保持较小的摩擦因数。因此,合理选择润滑剂能成倍降低摩擦因数。

(9)其他因素的影响 载荷特性对摩擦也有明显的影响。例如,振动变形能使毛坯的塑性变形力降低1.5~2倍,超声加工条件也能减小摩擦。

关于不同冷挤压条件下的摩擦因数值,建议参考表1-1选取。

图1-59 摩擦因数与变形温度的关系

1—黏度较小的润滑剂 2—黏度较大的润滑剂

表1-1 摩擦因数f值

总之,在大多数情况下,冷挤压中的摩擦和摩擦力是一个不利的因素。它带来了以下几方面的不利影响。

1)由于外摩擦的作用,引起应力和变形不均,使工件内产生附加应力和残余应力,降低产品质量,如图1-60所示零件产生内孔表面环状裂纹。

2)由于外摩擦的作用,增加了克服摩擦力的附加变形功及变形力,使工作应力增加,能量消耗提高。

3)由于外摩擦的作用,使变形力增加,因而加重模具的负荷,此外摩擦力会加快模具的磨损,降低模具的使用寿命。

4)由于外摩擦的作用,引起变形不均匀分布,使挤压件产生附加应力和残余应力,从而降低了产品质量。

图1-60 锡磷青铜冷挤压

a)毛坯 b)挤压件 c)内孔环状裂纹

5)由于外摩擦的作用,有时会产生粘模现象,增加了从模具中取出冷挤压件的困难,影响正常生产工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。