在金属塑性变形过程中,变形金属内部除了存在着与压力机所作用的外力相应的基本应力以外,还存在着由于毛坯内各层的不均匀变形受到变形体整体性的限制,而引起的变形金属内部各部分自相平衡的应力。这种应力称为附加应力。

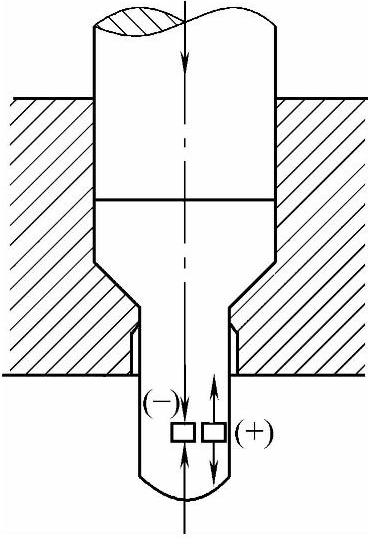

冷挤压时,同样也会产生附加应力。图1-50所示为正挤压时产生的附加应力。此时产生附加应力的原因是:由于凹模内壁与变形金属之间存在着摩擦阻力,使得中心部分金属材料的流动速度大于外层金属的流动速度。但由于内外层金属是一个整体,流动快的金属力图使流动慢的金属快些流动,流动慢的金属又力图使流动快的金属慢些流动。这样便产生了自相平衡、相互牵制的应力,这就是附加应力。外层金属的附加应力是拉应力,习惯上称为“+”应力;与此相反,中层金属的附加应力是压应力,习惯上称为“-”应力。

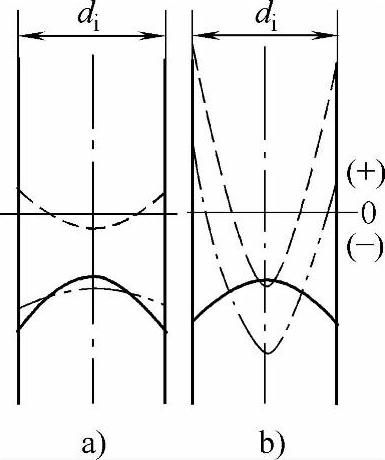

就正挤压的基本应力来说,都是压应力。但由于摩擦力的作用,使金属流动产生了不均匀分布,从而在金属外层产生了不利于塑性变形的附加拉应力,如图1-51所示。该图定性表示了某截面上的基本应力、附加应力和工作应力的分布情况。所谓工作应力是指基本应力与附加应力的代数和。当润滑恶劣时,这个附加应力可能达到很大的数值;当被挤材料塑性较差时,该附加拉应力能使工件产生严重开裂。

图1-50 正挤压时产生的附加应力

图1-51 正挤压时毛坯某截面上的应力分布情况

a)附加应力较小时 b)附加应力较大时

基本应力 —·—·—附加应力 -----工作应力 di—变形区某截面直径

从以上分析可知,附加应力是由于材料各部分变形不均而产生的,而冷挤压时的变形又往往是不均匀的,因此产生附加应力是不可避免的。(https://www.xing528.com)

冷挤压中产生不均匀变形的主要原因有下面几点。

(1)变形金属与模具之间存在着摩擦力 由于模壁摩擦阻力的作用引起内外层金属流动不均匀,从而产生相互牵制的附加应力。

(2)各部分金属流动阻力不一致 例如,反挤压杯形件时,由于模具对中不好,往往会造成凸凹模间隙不均匀。由最小阻力定律可知,间隙小的阻力较大,间隙大的阻力较小。这就会引起金属流动不均匀,从而产生相互牵制的附加应力。

(3)变形金属的组织结构不均匀 变形金属的组织结构往往是不均匀的,例如晶粒尺寸有大有小,方位也不相同。不同的组织结构往往会引起不均匀变形,从而产生相互牵制的附加应力。

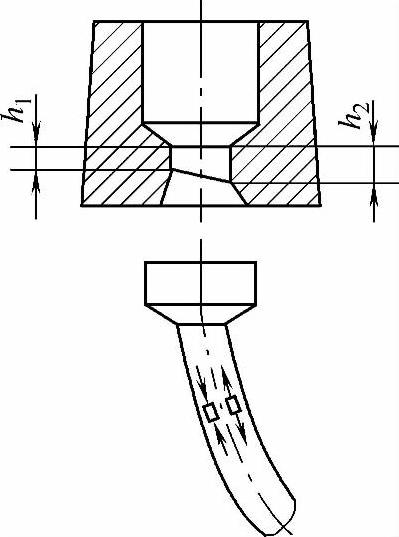

图1-52 凹模工作带尺寸不一致所产生的附加应力

(4)模具工作部分的形状与尺寸不合理 如图1-52所示,在正挤压过程中,如果凹模的工作带高度尺寸不一致,那么在工作带较高的一边h2处的金属流动速度将慢于较矮的一边h1处。这样挤压件便产生弯曲。因此,在挤压件内部将产生相互牵制的附加应力。

附加应力习惯上可分为三种:在变形体中,为了平衡几个大的部分之间由于不均匀变形而产生的应力,称为第一种附加应力;为了平衡两个或两个以上晶粒之间由于变形不均匀分布所产生的应力,称为第二种附加应力;为了平衡一个晶粒内部由于各部分之间的不均匀变形而产生的应力,称为第三种附加应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。