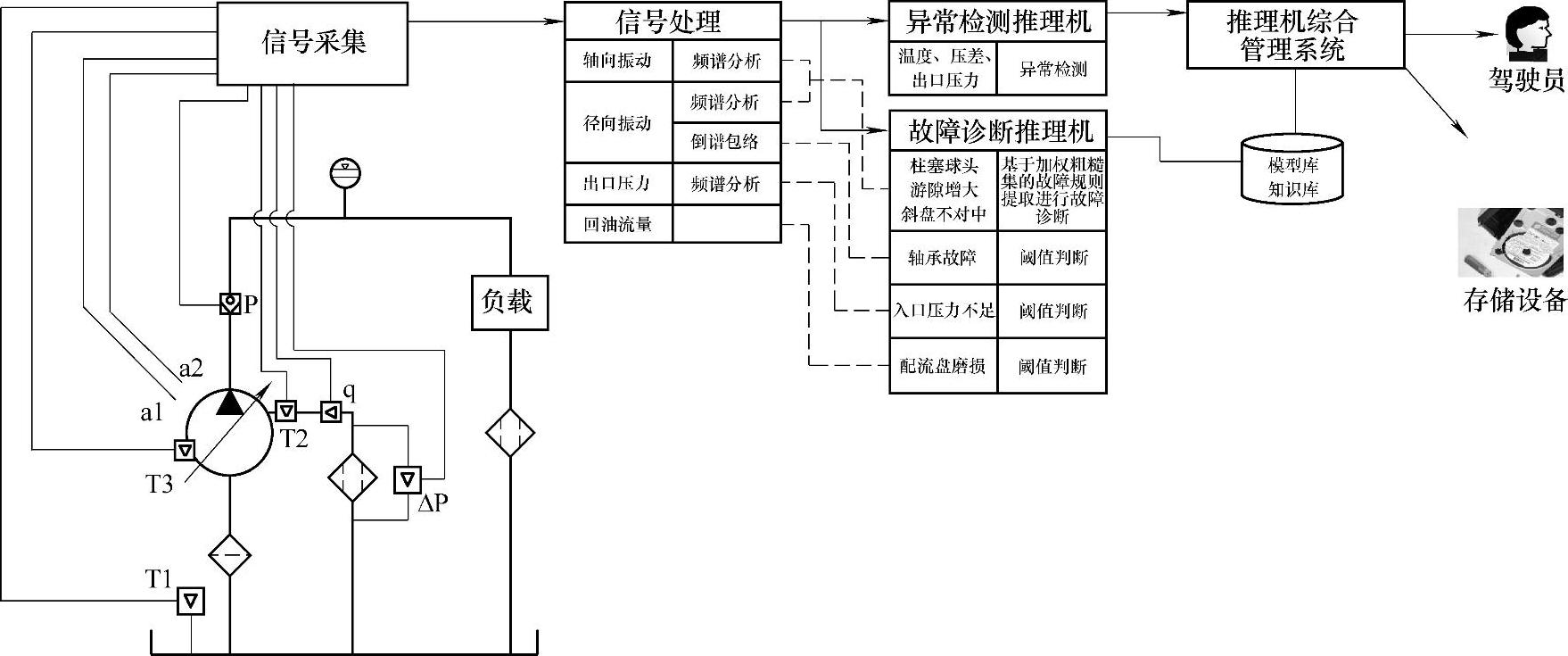

根据对泵源系统典型故障的故障机理进行分析,并参考实际机载设备中所拥有的传感器,最初选择泵壳体轴向和径向振动传感器、入口压力传感器、出口压力传感器、管路压力传感器、泵回油温度传感器、泵壳体温度传感器、出口和回油流量传感器、系统回油油滤压差传感器等。通过设置大量的对比实验,分别在液压泵源正常和故障模式下进行比较,发现入口压力、管路压力和压差传感器对故障诊断的意义不是很大。这些量均可以通过其他传感器的信息反映,所以在机载健康管理系统中将这三种传感器去掉,避免增加太多的重量及产生冗余的数据。机械PHM原理样机系统传感器布局如图9-10所示。

图9-10 机载PHM原理样机系统传感器布局

各种类型传感器的功能如下:

(1)加速度传感器 用来采集液压泵体的振动信号。利用机械振动信号对液压泵进行状态监测和故障诊断的原因是:液压泵的连接、配合件的间隙松动、摩擦副的磨损、缸体或柱塞的疲劳裂纹、轴承的损伤等都会引起泵体的附加振动,所以振动信号是对于诊断最为关键的物理量,且蕴含了丰富的故障信息。泵在工作时由于起动不稳定、实验台附加振动等,壳体振动幅值较大。通过实验确定选择量程为500g的传感器,在量程满足的情况下还要使灵敏度符合精度要求。

(2)温度传感器 用来采集泵回油温度、泵壳体温度。正常的泵源系统其油液和泵体的工作温度变化范围是有限制的,一定时间间隔下的异常升温往往意味着系统内出现了故障。通过监测系统温度变化可以实现对与温度变化有密切联系的故障监测;而一旦出现机械故障,泵体表面温度会急剧升高。(https://www.xing528.com)

(3)压力传感器 用来测试液压泵出口压力。压力综合反映了系统及系统内元件的工作状态,通过对液压泵出油口压力的监测,可以对系统失压、压力不可调、压力波动与不稳等与压力信号相关的故障进行监视。

(4)流量传感器 主要是为了获得泵出口流量值和回油流量值。对回油的监测可以反映出泵当前的工作性能状态,并根据失效准则判断其是否失效,而且基于这一信号可以进行寿命预测。在泵高速回转的过程中,配流盘的磨损是最容易发生的故障。它的不断磨损导致的直接后果就是泵的容积效率降低。由于泵的转子与配流盘之间的间隙很小,所以只能通过监测回油流量来诊断关键摩擦副磨损故障,并且得出磨损规律。

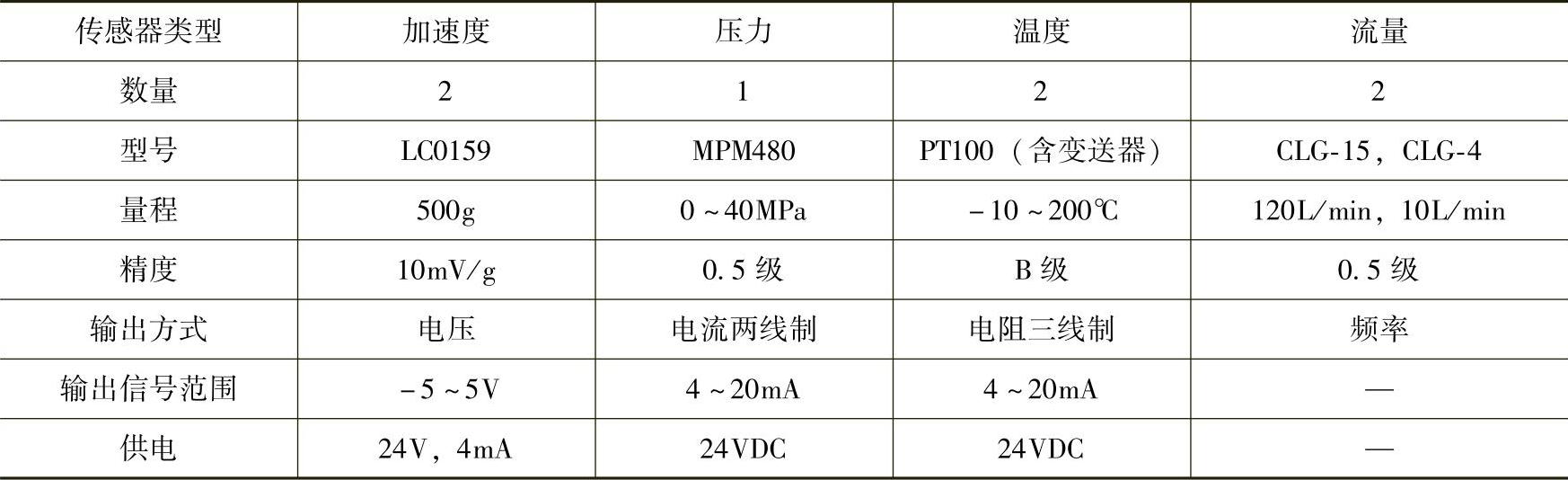

液压泵源健康管理系统所采用的传感器主要包括2个加速度传感器、2个温度传感器、1个压力传感器,2个流量传感器(表9-5)。

表9-5 液压泵源健康管理系统传感器一览表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。