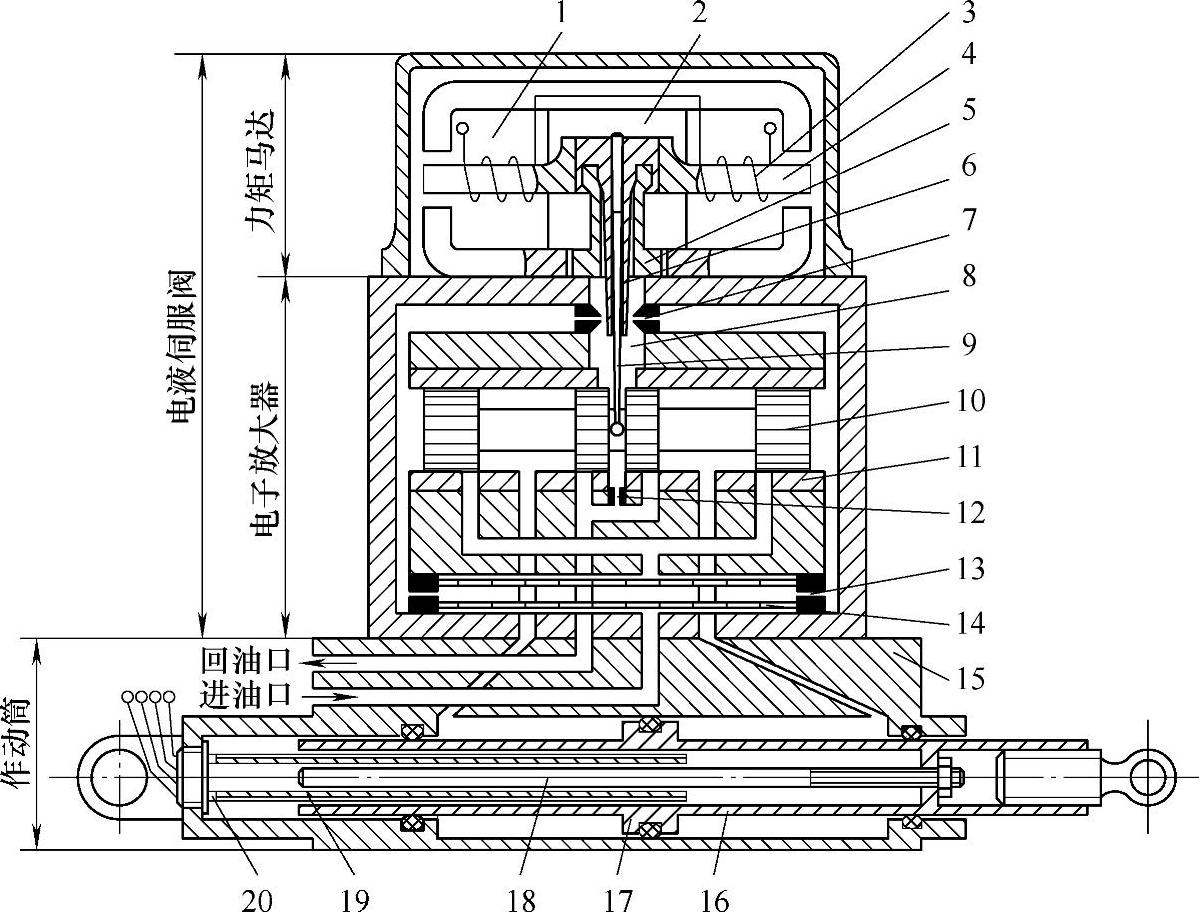

液压位置伺服系统由控制器、电子放大器、电液伺服阀、作动筒和位置反馈的位移传感器组成,其结构如图2-14所示。

图2-14 液压位置伺服系统结构

1—导磁体 2—永久磁铁 3—控制线圈 4—衔铁 5—弹簧管 6—挡板 7—喷嘴 8—溢流腔 9—反馈杆 10—阀芯 11—阀套 12—回油节流孔 13—固定节流孔 14—过滤器 15—作动筒壳体 16—活塞杆 17—活塞 18—铁心 19—线圈 20—位移传感器

根据液压系统故障统计发现,液压伺服系统的故障常发生在电子放大器、伺服阀、作动筒和反馈装置(位移传感器)中。下面针对这几个部分的故障进行故障机理的分析。

(1)电子放大器故障 电子放大器的作用是将控制器的电压信号转化为伺服阀的输入电流信号,其主要故障模式有电子放大器断路(故障原因是功率放大器的失效或是电路板中放大器的失效)和电子放大器放大倍数不正确(主要由于电路中的反馈电阻的调节不当所引起)。这些故障除了影响输出电流的大小以外,还影响电子放大器后续元件的正常工作。为了模拟这种故障,可在放大器增益上设置相应的故障,并进行故障诊断研究。(https://www.xing528.com)

(2)伺服阀故障 伺服阀是电液位置伺服系统的控制元件,它用于连接系统的电气与液压部分,将输入的小功率的电信号转变为阀的运动,而阀的运动又控制液压能源的流向执行机构的流量与压力,实现电液信号的转换和放大,以及对液压执行机构的控制。伺服阀的常见故障有控制线圈断、零偏、喷嘴堵塞、节流口堵塞、阀芯卡死和油液污染等故障。伺服阀控制线圈断线是由于输入电流过大,导致力矩马达控制线圈被烧断;油液污染是由于油液中含有较多的杂质,使得杂质在喷嘴处聚集、堵塞喷嘴;油路堵塞后产生机械零偏(系统启动后输出压力不为零或高于设定值),是由于输出压力不跟随控制信号或油路不通;由于油液的污染等因素,使得伺服阀在使用过程中油液含有大量的固体颗粒,因径向不平衡、油液中极性分子的吸附作用、污染物嵌入滑阀缝隙、滑阀附加阻力等,阀芯从静止到运动过程中,启动力很大,造成阀芯卡死。电液伺服阀的卡死是液压系统工作过程中经常出现的故障。

(3)作动筒故障 作动筒是液压伺服系统中的执行部分,将液压能转化为机械能。作动筒的主要故障有泄漏故障和卡死故障。作动筒的泄漏故障包括内部泄漏和外部泄漏,其中外部泄漏是由于作动筒的各种密封垫圈的老化和失效造成的,外部泄漏会导致系统压力不足;内部泄漏的引发原因是由于活塞与缸体的磨损,造成液压油从高压油区沿着磨损的缝隙进入低压油区,引起系统的供压不足,致使系统在低速运动时出现爬行现象,同时引起系统的振动、噪声等。

作动筒卡死的故障原因与伺服阀阀芯卡死的故障原因类似。当卡死故障发生时,作动筒将不受控制。

由以上分析可知,在液压伺服系统中,各个元件出现故障时将对系统的输出和系统内各个环节的输出信号均产生影响。由于这些故障出现后,系统的数学模型参数会发生相应变化,因此可以采用基于模型的方法进行液压伺服系统的故障诊断。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。