一般认为失效是一种二元状态,即某产品正常或损坏,然而实际工况下失效过程要比二元状态复杂得多,失效是作用在产品上的应力与产品材料、组件交互作用的结果。一般产品所承受的应力与产品材料的变化是随机的,因此要想正确理解产品的失效进程,需要充分分析产品材料、组件与应力的响应。常用的四个失效简化模型如下[3]。

1.应力-强度模型

当产品承受的应力仅超过所允许的强度时,产品才会失效。一个未失效的产品就像新的一样,如果应力没有超过所允许的强度,应力无论如何都不会对产品造成永久性影响。这种失效模式更多地取决于环境中关键事件的发生,而不是时间或循环历程。强度被视为随机变量,可用这一模型的有钢棒受拉应力、晶体管发射极-集电极间施加的电压等。

假设δ表示材料的强度,s表示受到外界的应力,它们都是随机变量,其密度函数分别为f(s),g(δ),则产品的故障累积概率可以表示为[3]

F=1-∫∞-∞f(s)[∫∞sg(δ)dδ]ds=∫∞-∞Gδ(s)f(s)ds (2-1)

或

F=1-∫∞-∞g(δ)[∫δ-∞f(s)ds]dδ=∫∞-∞[1-Fs(δ)]g(δ)dδ (2-2)

式中,Gδ(s)=∫s-∞g(δ)dδ;Fs(δ)=∫δ-∞f(s)ds。

2.损伤-韧性模型

应力可以造成不可恢复的累积损伤,如腐蚀、磨损、疲劳、介质击穿等。累积损伤不会使产品使用性能下降。当损伤仅超过所允许的韧性时,也就是损伤累积到物体的韧性极限时,物体才会失效。当应力消除时,累积损伤不会消失,韧性经常被看成是随机变量。有许多机械零件如轴承、齿轮、密封圈、活塞环、离合器以及过盈连接等,它们构成不同形式的摩擦副,在外力作用下,有的还受热力、化学和环境变化的影响,经过一定时间的磨损而出现故障。

假设磨损量w是随着时间的增加而增大的,并且材料的磨损量和一定磨损量下的耐磨寿命服从随机的统计分布。试验和统计资料表明机械产品的磨损量和耐磨寿命服从正态分布、对数正态分布以及威布尔分布。设磨损量的概率密度函数为ft(w),耐磨寿命密度函数为fw(t),各函数的下角标分别表示给定的寿命或给定的磨损量。

假设磨损量的变化具有稳定性磨损过程,即磨损量与时间呈线性关系:

w=w0t (2-3)

式中,w0为单位时间的磨损量。

磨损量的单位可以是磨损尺寸或磨损体积,当零件的累积工作时间达到t时,零件的可靠度为:

R(t)=P{t(w)>t}=∫∞tfw(t)dt (2-4)

式中,t(w)为零件磨损量为w条件下的耐磨寿命。

假设fw(t)服从正态分布,即

用 置换成标准正态分布:

置换成标准正态分布:

式中,μt、σt分别为平均耐磨寿命和耐磨寿命标准差。

同样,如果给定规定时间t,按照磨损量分布密度预计零件的可靠度,那么在规定允许磨损量w时: (https://www.xing528.com)

R(t)=P{w(t)<w} (2-7)

式中,w(t)是磨损时间达到t时零件的累积磨损量。

假设给定磨损时间t的磨损量密度函数ft(w)服从正态分布,即

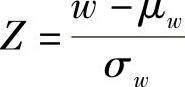

用 置换成标准正态分布:

置换成标准正态分布:

式中,μw、σw分别为平均磨损量和磨损量标准差。

以上分析为理想情况,通常零件磨损量按照要求给定时间有一个允许的磨损分布ft(w∗),然而在实际的试验结果中,这种实测到t时间的磨损分布是服从另外参数的正态分布ft(w)。这两种正态分布的均值和标准差分别为 、

、 和μw、σw,要求在任何情况下在t时间内满足w(t)<w∗(t),这种情况类似于强度可靠性的干涉情况,随机变量y=w-w∗>0的概率,即可靠度在t时间为

和μw、σw,要求在任何情况下在t时间内满足w(t)<w∗(t),这种情况类似于强度可靠性的干涉情况,随机变量y=w-w∗>0的概率,即可靠度在t时间为

R(t)=P(w-w∗>0)=1-φ(z) (2-10)

其中, 。

。

3.激励-响应模型

如果系统的一个组件坏了,只有该组件被激励时才发生响应失效,并导致系统失效。如汽车的紧急制动装置、大多数计算机程序或电话交换系均属于这种情况。这种失效模式更多取决于关键事件何时发生,而不是时间或循环历程[4]。

4.容差-规格模型

该模型用于仅当局限在规格范围内,系统的性能特征才能符合要求的情况下。任何性能质量渐进退化的部件和系统都属于这种模型。

设产品的设计参数为p1、p2、…、pn,其性能特征值Vi可以用如下关系式表示:

Vi=f(p1,p2,…,pn) (i=1,2,…,m) (2-11)

将式(2-11)在其名义值处按泰勒级数展开,取其第一项,略去高阶项可以得到性能特征值Vi的变化ΔVi与设计参数Δpj之间的线性表达式:

式中,∂Vi/∂pj为性能特征值Vi对设计参数pj的偏导数;下标“0”表示名义值;Δpj为设计参数pj的偏差。

利用式(2-12)可以求出ΔVi的正负极限值。

为了确定系统性能特征对各部件参数偏差的灵敏度Sij的影响,引入如下关系式:

从而得到灵敏度对应的性能特征值偏差ΔVi为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。