1.工作方式的选择

软起动器在上电之后处于一个什么样的状态,以及会产生什么样的效果,就是软起动器的工作方式。工作方式主要包括起动方式、运行方式和停止方式。操作时通过选择工作方式和相应参数的设置来完成相应的工作。

(1)软起动器的起动方式 软起动器的起动方式有许多种,不同厂商的侧重点不同,其产品所具有的起动方式也有多有少。用户通过设置“起动方式”参数,自由地选择合适的起动方式。

1)电压斜坡起动方式。该方式需要设置的参数有电压斜坡初始电压U0和电压斜坡上升时间t。增加U0将增加起动初始转矩,增加t将延长起动时间,反之亦然。可以根据负载轻重适当调节U0和t。U0的设置范围一般为25%~75%电源电压,t的设置范围一般为0.5~120s。

2)电压突跳起动方式。该方式需要设置的参数有突跳电压U1和突跳时间t1。增加t1将增加突跳持续时间,反之亦然。突跳电压U1可设置的范围为65%~100%电源电压,突跳时间t1可设置的范围为0~5s。

3)电流限幅起动方式。该方式需要设置的参数有电动机额定电流IN和电流限幅值Imax。对于相同负载,Imax越大,起动转矩越大,起动越快,但电流和转矩冲击也越大。反之起动慢,冲击小。电动机额定电流IN按所拖动电动机铭牌参数进行设置,电流限幅值Imax可设置为100%~400%电动机额定电流。

4)电流斜坡起动方式。该方式需要设置的参数有电动机负载电流ILO、电流限幅值Imax和电流斜坡上升时间t。增加Imax或者减小t都将缩短电动机起动时间,反之亦然。ILO与Imax的设定与电流限幅起动方式相同,电流斜坡上升时间t的设定范围是0.5~120s。

5)电流限幅加电压斜坡起动方式。该方式需要设置的参数有电压斜坡初始电压U0、电压斜坡上升时间t、电动机负载电流IL0和电流限幅值Imax。该方式是电压斜坡起动方式与电流限幅,起动方式的结合,参数的功能与设置方式与这两种方式相同。

6)转矩起动方式。该方式需要设置的参数有给定转矩Tem。对于相同负载,Tem越大,起动转矩和电流越大,起动越快。反之则起动越慢,冲击越小。转矩Tem设定范围可以是30%~150%的电动机额定转矩。

7)分级变频起动方式。该方式需要设置的参数有初始分频数、拟合度和分频起动时间。

8)爬行起动方式。

(2)软起动器的运行

1)全压运行方式。不带有内置旁路接触器的软起动器,且无外接旁路接触器时的一种运行方式。因软起动器晶闸管有功耗,所以这种方式不常用。

2)旁路运行方式。用户通过“KX(旁路继电器)功能”将参数设置为“旁路”来实现旁路运行方式。在不带内置旁路接触器或旁路接触器未外接的情况下,该方式被禁止。

3)节能运行方式。不同厂商对该方式的定义不同,涉及的参数有电动机额定电流、额定功率因数、额定空载电流等。这些参数根据电动机铭牌数据进行设置,一般不能修改。

4)点动运行方式。该方式的设置参数是点动电压U1。参数的设置范围是0~80%的电源电压。

(3)软起动器的停止方式 软起动器的停止方式也有多种,根据不同厂商和产品型号,其所具有的停止种类也有多有少。用户可以通过设置“停止方式”参数进行停止方式的选择。主要的停止方式有:

1)自由停止方式。该方式为普遍使用的电动机停止方式,不需用户设置任何参数,按下停止按钮,软起动器自动停止。

2)软停止方式。与软起动方式相似,软停止也可以设置多种停止类型,以电压斜坡停止类型为例。涉及的参数有软停止起始电压U1、软停止时间tS和软停止截止电压U0。U1可以设定为50%~100%电源电压,tS的设置范围为0~20s,U0可以设定为0%~50%电源电压。

3)制动停止方式。采取的能耗电路不同,制动停止的相关参数也不同,以能耗制动方式为例。需要设置的参数有:制动电流IZ、制动时间tZ和继电器功能。IZ的设定范围是50%~400%的额定电流,tZ的设置范围是0~30s,继电器需要设置为“制动”方式。

2.软起动器外接控制功能

为了方便用户在电气盘柜面板上进行控制或在现场操作箱上进行控制,软起动器通常设置了多个信号输入口用于外接控制。控制输入口通常由开关信号来传递,开关的通断,经光隔离器件传送到控制电路。个别型号也有用模拟量输入作为外接控制输入的。采用数字量输入接口具有结构简单、抗干扰性强等优点。采用模拟量输入接口需要在起动器参数中设置高低限值(带滞环)。

各厂商对软起动器控制端子的安排不尽相同,有的厂商将数字量输入接口明确定义,有的厂商将其设计为可编程输入接口,由用户定义功能。但不论如何设计,常用的数字量输入信号有起动、停止、点动、外部保护、复位、外部联锁,有些还增加了软停止、制动、第二套参数选择等控制输入。

(1)起停方式 下面以起动(RUN)、停止(STOP)信号为例加以介绍:这两个外接控制端子用于外控制起动、停止和外部联锁控制功能。由于输入信号种类不同,接线形式也不同,因此一般有两种输入信号的形式:电平信号和脉冲信号。电平信号输入又可以有两种接线方式,即单节点控制和双节点控制。

1)单点控制接线方式。STOP端子始终与COM端子短接,当RUN端子与COM端子短接时软起动器起动,当RUN端子与COM端子断开时,软起动器停止。

2)双点控制接线方式。在一些系统中,电动机需要严格按照顺序起动,这就需要在STOP端子与COM端子间串入一个控制信号,实现外部联锁起动。该方式下,当RUN端子与COM端子闭合时,软起动器起动,当STOP端子与COM端子断开时,软起动器停止,这时即使起动信号有效,软起动器也不能起动。

3)脉冲控制信号。当RUN端子与COM端子闭合时,软起动器起动,当STOP端子与COM端子断开时,软起动器停止,控制方式类似于边沿触发,信号不保持。

延时起/停功能。有些软起动器的外接控制还具有延时功能,即在接到起动信号后,不立即起动电动机,而是延时一段时间。使用这个功能,需要设置参数“延时起动时间”,范围通常为0~120s。

(2)停止方式

对于软停止、制动停止两个端子,有3种定义方法。

1)无制动功能的软起动器,只用一位端子,闭合为软停止,断开为自由停止。

2)有制动能力的软起动器,用两位端子组合。00表示自由停止,01表示软停止,10表示制动停止。

3)不使用端子,以参数“停止方式”决定以何种方式停止。

点动端子:在试验时使用,闭合则电动机以点动电压运行,断开则自由停止。

外部复位端子:因故障保护停止,处理完故障后,使设备退出故障封锁状态,恢复起动准备状态时用。通常以脉冲信号控制方式为主,只需闭合一个较短时间,故障即可复位。

外部故障端子:当外部出现严重故障,需要紧急停止时,“外部故障”断开,软起动器立即封锁输出,断开旁路接触器。

第二参数选择:当一台软起动器拖动两台功率不同的电动机时,按单独一台电动机参数设置软起动器达不到软起动的效果,这时设置两套起动参数可起到作用。工作中,当一台电动机起动完成时,这个外接端子闭合,软起动器切换到第二套起动参数,就可以起动第二台电动机。

3.软起动器外接输出功能

软起动器的外接输出包括数字量输出和模拟量输出。

数字输出通常采用两种物理接口:继电器无源触头输出、晶体管集电极输出。继电器输出容量在10A/AC250V以下。晶体管输出大致在几百毫安/几十伏。

数字信号输出通常有以下几种情况:备妥(READY),软起动器上电自检结束等待控制指令状态时的输出信号;起动(START),起动时输出信号,起动结束信号撤销;运行(RUN),起动完成,软起动器处于运行状态输出信号;停止(STOP),该信号只在软停止或制动停止时起作用,停止开始时输出有效信号,停止结束时信号撤销;故障(FAT),软起动器因故障保护动作时输出有效信号,排除故障信号时撤销;报警(WARN),软起动器内部定义的报警事件发生时输出有效信号,事件消失时信号撤销。

以上这些输出信号中,“运行”信号用来控制旁路继电器,“故障”信号用来控制外部接触器、起停按钮、断路器等。这两个信号在软起动器设计时必须有,所以数字输出至少要有两个接口。

数字输出接口可以是可编程的接口,以便通过设置参数使输出内容为上述信号的一种。输出接口也可以是某一固定信号,一般也有“运行”、“故障”两种。

模拟量输出通常用于仪表显示。输出信号的电气参数按工业标准设计为0~5V或4~20mA,有些软起动器可以选择多种信号输出标准。对于传输距离、抗干扰能力来说,4~20mA电流环信号最佳。模拟输出信号通常只用来表示电动机电流。

4.软起动器监视控制功能(https://www.xing528.com)

软起动器的显示功能主要通过发光二极管、数码显示管、液晶显示屏、外接仪表来实现。

各种软起动器的发光二极管显示功能差异很大,归纳起来主要的显示功能是状态显示和单位显示。

(1)状态显示 主要显示当前的工作状态,如准备、起动、运行、停止等。状态显示的发光二极管一般都装在显示屏上。某些软起动器的内部控制板也装有发光二极管,用来指示电路的工作状态。

(2)单位显示 主要显示显示屏上数据的单位,如%、A、V等。单位显示一般只装在显示屏上。发光二极管显示的优点是直观、简单,缺点是只有亮和灭两种状态,能够显示的信息量有限。数码管显示屏较发光二极管显示的数据量大,能够显示以下几种类型的数据:

1)运行数据:软起动器处于运行状态时的电流、电压、功率等各种数据,以电流量为基本要求。

2)功能代码:当软起动器处于编程状态时的功能代码或数据码,以提供查询或修改。

3)当前工作状态:一般以代码或英文字母的形式显示。

4)故障代码:为软起动器出现故障跳闸时的代码。

某些软起动器配置了液晶显示屏,能够显示中、英文文字或图形。液晶显示屏能够显示的信息量与屏的规模相关,容量大的液晶显示屏可以同时显示多项数据及其内容,可以将同时显示工作状态、三相电流值、数据单位等信息于一个屏中,方便用户观察。

外接仪表多用于显示模拟输出量,其内容主要有三相工作电流、工作电压等。模拟输出量多为直流量,且与被测量成正比,所以外接仪表应配置有直流电表,而刻度按被显示量的形式进行修改。

5.软起动器配置和参数设置功能

软起动器的参数设置是为了使设备的起动、停止、运行等控制过程中尽可能与生产机械的特性和要求相吻合。参数的表示方法通常包括各种功能码、数据码和直接的文字。

功能码一般只在具有LED显示的软起动器中采用。各软起动器对功能码的编制方式不一样,大致可以分为以下两类:

(1)顺序排序编码法 功能码按自然数顺序排列,为了表示自然数是功能代码,在前面加一个英文字母,如PX、CX等。这种方法适用于参数较少的设备,国内品牌多采用这种方法。

(2)级联菜单编码法 该方法将所有参数按照功能或相互关联性进行分类。各参数放置在特定的菜单内,进行预置时,首先选择进入所属菜单。此时菜单内参数数量大幅减少,调用修改该参数都较为方便。功能码编制方式的优点是逻辑关系清晰。有的软起动器具有隐藏功能码的功能。

数据码表示各种功能需要设定的数据或代码。有以下情况:

1)直接数据。如电压初始值、起动时间等。

2)间接数据。如过载保护中,选择脱扣曲线是事先定义好的曲线。

3)赋值代码。如外接继电器输出功能,预置的数据有:代码1表示准备,代码2表示起动,代码3表示运行。

软起动器参数设置流程一般是:

1)按模式转换键进入参数设置;

2)按数字键或增减键选择菜单选项;

3)按读出键或确认键进入菜单;

4)按数字键或增减键选择参数项;

5)按读出键或确认键进入参数修改;

6)按数字键或增减键修改数据;

7)按写入键或确认键将修改后的数据存入存储器中;

8)未修改完,则继续上述步骤;修改完则按“模式转换”键退出参数设置;

软起动器各种参数存储在4个地方:只读存储器(ROM)、随机存取存储器(RAM)、可擦除只读存储器(EEPROM)和闪速(Flash)存储器。RAM是易失性存储器,掉电后数据会丢失,所以多用来处理参数的临时调用。EEPROM中存储了软起动器运行的参数,包括了用户设置的参数和系统运行产生的参数,这样下次上电,参数就是修改之后的值。为了方便功能预置,某些软起动器出厂前设置了一套默认参数,存储在ROM中,当EEPROM中设置的参数丢失时,可以通过参数恢复来调用ROM中的出厂默认参数值。某些软起动器集成了Flash存储设备,而非ROM,这时由Flash存储器来执行ROM的功能。

各种软起动器的键盘配置及各键的名称差异很大。大致有以下的按键功能:①模式转换键/编程键,用来更改工作模式,主要有显示模式、运行模式、程序设定模式等,常见的符号有MOD、PRG等;②增减键,用于增加或减小数据,常见的符号有↑↓←→等;③读出/写入键,在程序设定模式下“读出”和“写入”数据码,常见的符号有SET、READ、WRT、DATA等;④运行操作键,在键盘控制模式下用来起动、停止等操作,常见的符号有RUN、START、STOP等;⑤复位键,用于在软起动器故障跳闸后使其跳出故障状态,恢复正常状态,键的名称一般为RESET;⑥回车键或确认键。用于在编程时确认所选择的参数或将参数存储,键的名称一般为ENTER;⑦数字键。有的软起动器配置了0~9和小数点等数字键,用于在设定数据时直接输入。以上这些功能键不会出现在同一操作盘上,各厂商会按照各自习惯加以取舍。为了使操作简洁,通常按键数量以4~8个居多,多余按键功能通过同一按键复用或组合键功能实现。

6.软起动器的通信功能

随着工业系统自动化水平的发展,工业控制从单机控制开始,经过集散控制,向网络化时代进步,因此要求各种现场设备具有通信的能力。工业现场总线技术是目前工控网络的主流,它能够实现现场设备的多点互连,底层和顶层设备的互相通信。目前软起动器中比较常见的现场总线有:Modbus、CAN、Profibus、DeviceNet等。

Modbus现场总线在底层采用RS-232/RS-485通信方式。以RS-485为例,采用串行数据接口标准,由电子工业协会制定发布。RS-485通信特点是:

1)支持半双工或全双工模式,网络拓扑采用终端匹配型。

2)标准没有规定总线上允许连接的收发器数量,但规定了最大总线负载为32个,可以通过增大收发器电阻来扩展总线节点数,最多至400个。

3)是否对总线终端匹配取决于数据传输速率、电缆长度和信号转换速率。

4)输入端电容≤50pF。

5)在节点数为32,配置120Ω终端情况下,驱动器至少还能输出1.5V。RS-485收发机采用平衡发送和差分接收来驱动总线,因此具有抑制共模干扰的能力。又因为它具有较高的灵敏度,能检测到低至200mV的电压,所以信号可以传输近千米。

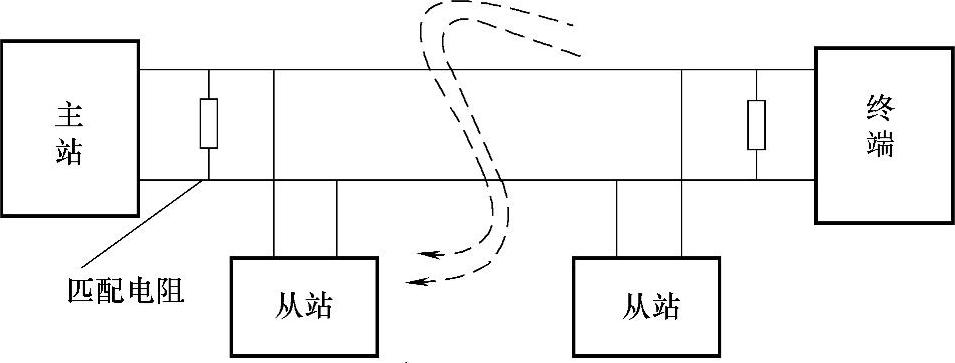

由单片机构成的多机串行RS-485通信系统如图16-40所示,一般采用主从结构。从站不主动发送命令数据,一切由主站控制,从站之间若有信息交换,也要通过主站转发。网络通常需要在总线末端接一个匹配电阻,用以吸收反射信号,保证正常信号干净无毛刺,匹配电阻取值应与总线特性阻抗相当。

图16-40 RS-485多机通信原理

当总线上没有信号传输时,总线处于悬浮状态,容易受干扰信号的影响。在总线差分信号的正端A+和+5V电源之间接一个10kΩ电阻,正端A+和负端B-之间接一个10kΩ电阻,负端B-和地之间接一个10kΩ电阻,形成一个电阻网络。当没有信号时,正端A+电平大约为3.2V,负端B-电平大约为1.6V,不容易产生干扰信号,从而增加了总线抗干扰能力。

Modbus协议是应用在电子设备上的一种通信协议,此协议定义了一个控制器能认识使用的消息结构,而不管它们是经过何种网络进行通信的。它描述了控制器请求访问其他设备的过程,制定了消息域和内容的公共格式。通信时网络内的每个控制器需要知道自身的地址,识别按地址发来的消息,决定采取什么动作。如果需要回应,则控制器将生成反馈信息。当Modbus数据在其他网络上传输时,Modbus协议规定了在相应网络上传输的帧格式或包结构。这种不同网络的转换包括了相应的节点寻址、路由和检错。

当Modbus数据在其他类型网络上传输时,控制器使用对等通信技术,任何设备可以作为主设备也可以作为从设备。但每一台设备在发送数据时总是希望作为主设备而其他设备作为从设备应答,相应在接收数据时,希望作为从设备。查询周期中查询消息中的功能代码告知被选中的从设备要执行何种功能,该消息中的数据段包含了从设备要执行功能的附加信息。回应周期中,如果从设备产生一个正常的回应,那么在回应消息中的功能代码是在查询消息中功能代码的回应,该消息中的数据段包含了从设备收集的数据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。