软起动器在完成电动机的起动后转入运行状态,这时起动器可以处于三种运行状态:全压运行状态、旁路运行状态和节能运行状态。全压运行状态就是软起动器的触发延迟角为0,电动机运行在额定电压状态,可以看做旁路状态的一部分。

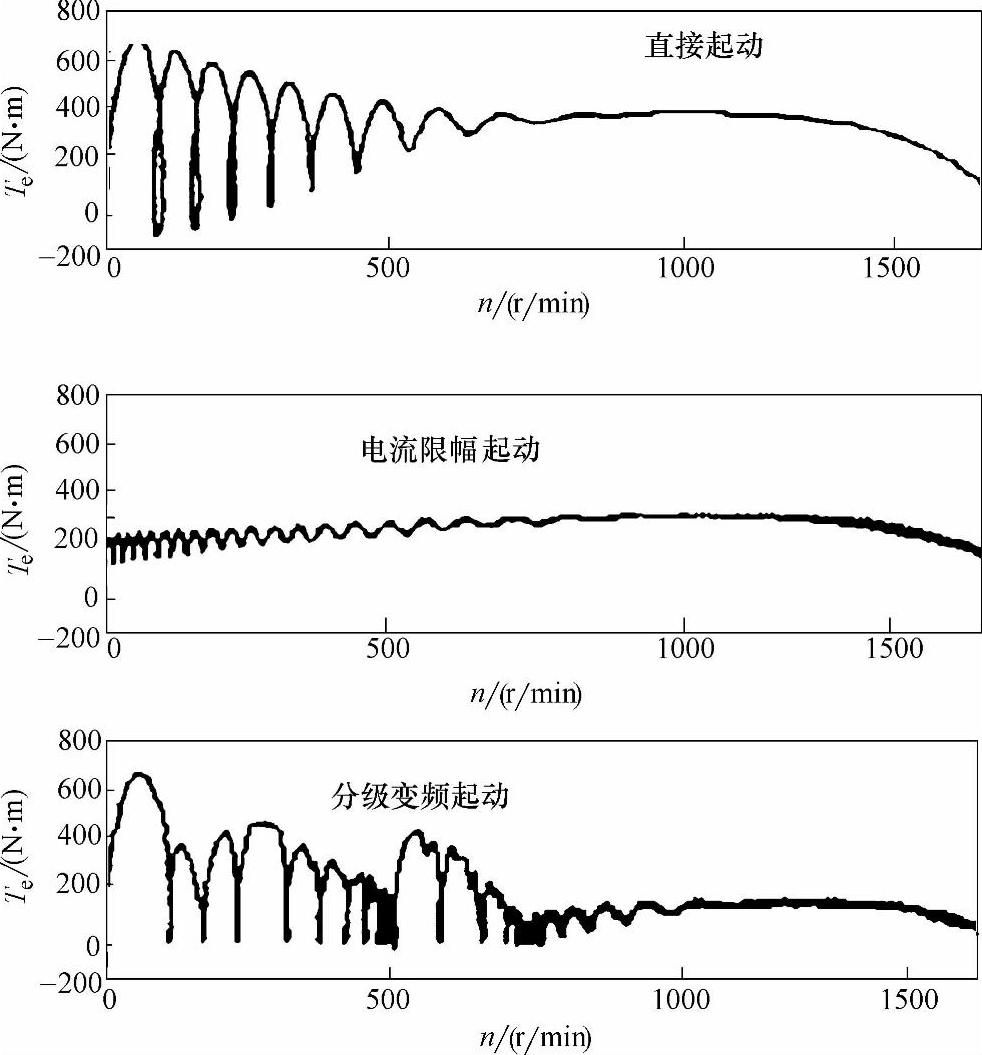

图16-31 三种起动方式电磁转矩曲线

1.旁路运行方式

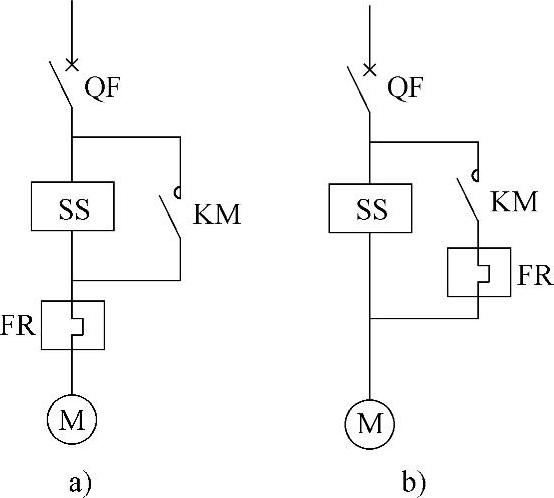

软起动器完成电动机的起动后,其内部晶闸管处于全开状态。由于晶闸管导通时有1V的压降,所以损耗较大。为了降低损耗,常常使用旁路接触器将晶闸管旁路,这时只有接触器的接触电阻产生很小的功耗,此时晶闸管容量和通风可以按短时工作制计算,如图16-32所示。

图16-32a所示为常见的软起动器在旁路接线后的主电路拓扑结构,图中软起动器没有保护电动机的电子保护装置,过载靠热继电器,短路保护靠断路器。由于要避开电动机的起动电流,所以热继电器不能很好地保护电动机。图16-32b所示为软起动器具有一定保护功能的电子装置,热继电器在电动机起动完毕后负责对电动机进行保护,故这种方式能对电动机的过载进行有效保护。

旁路运行的过程是,软起动器在电动机起动完成后,晶闸管不再被触发而处于阻断状态,电流通过旁路接触器流通,接触器如图跨接在软起动器的输入和输出端,且相位一致。当需停止时,为减少对交流接触器的冲击,需先触发晶闸管,然后按设定的停止方式停止。

图16-32 旁路运行方式

a)无电子保护装置 b)有电子保护装置

2.节能运行方式

(1)节能运行的原理 许多机械设备负载的变化较大,有时满载,有时轻载,甚至空载运行。例如电动扶梯,当站满了人的情况下处于满载运行,而当没有人的情况下处于空载运行。这样就出现了根据负载状态来节约电能的方法。

异步电动机在运行中会产生损耗,这些损耗主要有:

1)定子电流在定子绕组中产生的电阻发热损耗I21R1。

2)转子电流在转子绕组中产生电阻发热损耗I22R2。

显然,这两种损耗与电流有关,如果降低电流就可以降低这两种损耗。

3)铁损耗是磁场在铁心中产生的损耗PFe,它包括定子铁损耗和转子铁损耗。定子铁损耗主要是基波磁通在定子铁心中引起的损耗。转子铁损耗因为在电动机正常运行时由于转差率小而可以忽略不计。铁损耗与电动机磁场大小有关,同一电动机,定子电压越高,磁场强度越强,铁损耗就越大。铁损耗约占电动机总损耗的25%~40%。

4)风摩损耗Pwin包括轴承摩擦损耗和通风损耗等。其大小主要与转速有关,同一电动机转速越高,风摩损耗越大。

5)杂散损耗Pmis,不能包括在上述损耗中的损耗即为杂散损耗。它主要有定子和转子的高频铁损耗,以及由转子导条与铁心之间绝缘不良而出现的横向电流损耗。

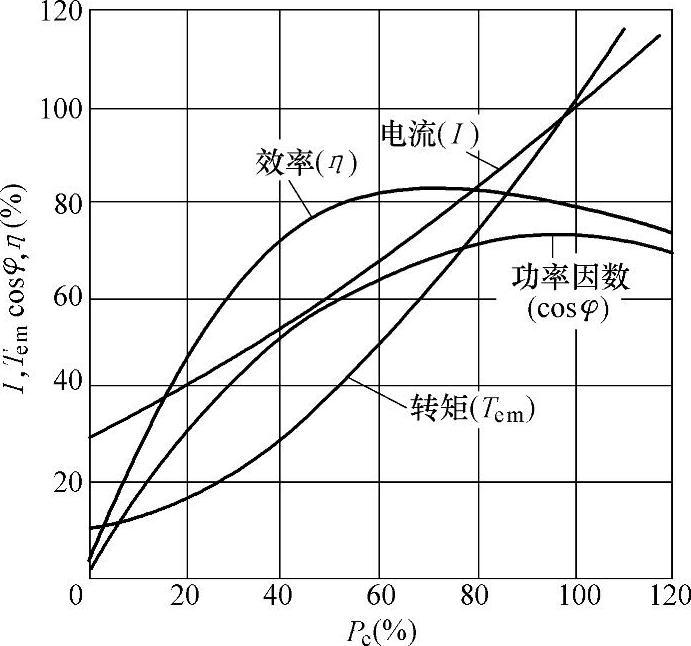

损耗与电动机运行情况有关,故电动机在不同运行情况下有不同的效率。图16-33为电动机额定工作状态下电磁转矩、功率因数、效率和定子电流等随输出功率的变化关系曲线。(https://www.xing528.com)

从图中可以看出,负载较轻时,功率因数和效率都急剧减小。这是因为在负载较大时,电动机输出机械功率很大,而其它损耗变化不大,因此效率也高。同时定子电流中用于产生机械功率的有功功率也大,而用于励磁的无功电流不变,所以功率因数也高。反之,则效率降低,功率因数变低。

(2)节能运行的方法(见图16-34)。

图16-33 异步电动机运行曲线

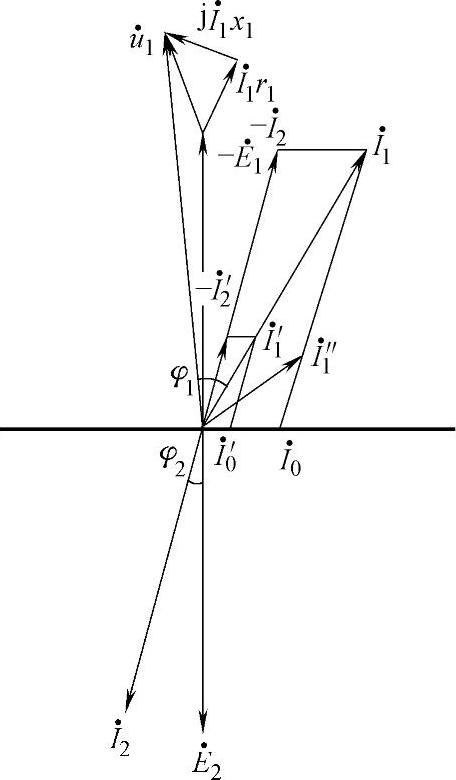

图16-34 电动机在重载和轻载时的电压电流相量关系

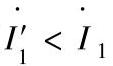

如图16-34所示,电动机输出电磁功率决定了 的大小。电动机定子电流

的大小。电动机定子电流 是励磁电流

是励磁电流 和转子电流

和转子电流 的合成。当输出电磁功率减小时,转子电流减小到

的合成。当输出电磁功率减小时,转子电流减小到 ,这时由于定子电压保持不变,励磁电流仍为

,这时由于定子电压保持不变,励磁电流仍为 ,合成电流变为

,合成电流变为 。很明显,电动机功率因数cosφ降低。如果降低定子电压,使励磁电流变为

。很明显,电动机功率因数cosφ降低。如果降低定子电压,使励磁电流变为 ,则在保持输出电磁功率不变的情况下,合成的定子电流为

,则在保持输出电磁功率不变的情况下,合成的定子电流为 ,且

,且 ,这样不仅定子铜损耗减少,铁损耗也大为减少。但是转子的铜损耗随电压成反比变化,所以应该适当降低定子电压。

,这样不仅定子铜损耗减少,铁损耗也大为减少。但是转子的铜损耗随电压成反比变化,所以应该适当降低定子电压。

当电动机运行在未达到其最大转矩位置的区间时,电压的减少对转速的影响较小,电动机能够稳定运行。因此,电动机在轻载或空载状况下,适当降低电动机端电压可以使电动机工作在最高功率因数,使转子铜损耗的增量小于定子铁损耗的减量,从而降低电动机的损耗。这就是节能运行的方法。

(3)节能运行的效果

降低定子电压节能方法的效果与负载率有很大的关系,对于重载运行的电动机,降低定子电压有时甚至不能起到节能的效果。

因为在重载情况下,随着电压降低,励磁电流将会减小,磁通和电动势也随之减小,定子铁损耗下降。但同时,转矩随着电压减小的二次方而下降至小于负载转矩,电动机只能依靠增大转差率的方法来提高电磁转矩。转差率的增大,引起转子电流增大,并且定子和转子电压相位差变大,导致定子电流增大,从而使定子和转子铜损耗增大。这种情况甚至会导致电动机的烧毁,因此对电动机正常运行的电压范围要求不超过额定值的95%~110%。

由此可见,电动机运行的经济性与电动机负载率和运行电压是否合理匹配关系极大。当低负载率(<30%)、低功率因数(<0.4)时,有明显节能效果。当中负载率(40%~50%)、中功率因数(0.5~0.6)时,损耗与节省的功率相当,造成节能困难。当高负载率(>70%)、高功率因数(>0.8)时,几乎没有节能效果。

软起动器的节能效果还与负载特性有关。

1)恒转矩负载情况。当定子电压降低时,定子电流与负载率有关,转子电流增大,所以节能效果与负载率有关。

2)恒功率负载情况。定子电压降低,转差率变化较恒转矩负载大,故转子铜损耗增大较多,而其它变化与恒转矩负载时相同。

3)二次方转矩负载。当定子电压适当降低时,转速降低较多,相应输出功率减小,与之平衡电磁功率减小,则电流减小,转子铜损耗、定子铜损耗也随之减小。

4)位势负载。当其处于上升阶段时,近似于恒转矩负载;当其处于下降阶段时,负载转矩与电动机转矩方向一致,负载不需要或只需要很小的转矩,这时功率因数和效率很高。

此外,软起动器的节能效果还与负载持续时间、电动机极对数、电动机功率有关。负载持续时间越长,节能效果越好;电动机极对数越多,节能潜力越大;电动机功率越小,节能效果越好。

可知,分析传动系统是否节能,不能单从电动机效率的角度来考虑,还应当将电动机和负载作为一个整体来分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。