智能化接触器主要可体现在以下方面:

1)主电路的无弧或少弧分断。

2)智能化电磁控制系统。

3)具有与数据总线及其他设备之间相互通信的功能。

1.主电路的无弧或少弧分断

接触器分断电路过程中产生的强烈电弧,不仅造成触头的磨损,降低了电气寿命,而且是触头熔焊的主要原因之一。

可控电力半导体器件具有操作频率高、使用寿命长、动作时间短等特点。用其制成的无触点开关可实现无弧接通与分断,但是,这种开关的耐过电压、耐过电流能力较弱,成本很高,管压降大,这就限制了无触点开关在电路中的使用。而传统的有触点开关其制造成本低,触头压降小,但是其使用寿命短,操作频率低,动作时间比较长,尤其是在触头分断时产生的电弧问题,一直是影响电器可靠运行的一个难以解决的大问题。随着电力电子技术、计算机技术与电器技术的发展,将电力半导体器件与传统的接触器组合起来,采用单片机控制,不仅使接触器的无弧通断成为可能,而且可实现其高性能、多功能化。

交流电流每秒要通过零点2f(f为电源频率)次。如果能使交流接触器的触头在电流过零瞬间分断,并以较快的速度拉开到足以承受恢复电压而不发生瞬间击穿的距离,则此时触头间隙就不会产生电弧。同时,由于弧隙是未电离的,只需极小的极间距离就可承受较高的恢复电压。这种分断电路的方法称为同步分断。理想的同步分断电器是可以不采用灭弧装置的。

对接触器的触头系统进行改进,通过控制中间相触头的分断时刻,可达到三相触头均在电流过零点前分断电路,实现三相电路的同步分断。实现同步分断的关键是要有性能良好的电流传感器,用来检测主电路的电流。这种电流传感器与传统的电流传感器相比具有更强的抗干扰性能,在强大的电磁干扰(包括电弧干扰和电动力干扰)的影响下,要能够准确地反映主电路的电流变化情况,尤其能够检测到准确的电流零点。若零点的检测出现误差,那么就可能使主触头上的电弧在电流过零后重燃而失控。

事实上,要完全实现同步分断是十分困难的,主要原因如下:

1)技术上无法保证开关电器的触头每次稳定地在电流的零点分断。由于工艺和动作机构等原因,开关电器的分断时间不稳定,即分断时间的分散性很大。

2)要提高开关电器触头的分断速度,会给开关电器的动作机构带来一定的困难,增加开关电器的负担。

因此,具有实际应用价值的同步分断技术是控制接触器触头在电流过零前的某一极短时刻分断,同时提高触头的分断速度,使触头从分断到电流过零这段时间内动、静触头之间有足够的距离,即动、静触头在电流过零时已具有一定的开距,并且加上适当的灭弧措施,实现无弧或少弧分断,这样减少了对触头固有动作时间的稳定性要求,提高了工程中的可行性,易于实现产品化。

采用单片机控制的混合式半导体接触器/控制器,将传统的交流接触器与电力半导体器件相结合,实现了无弧接通和分断。然而,由于其成本是原来交流接触器的数倍,这种开关电器未得到广泛应用。随着微电子技术与电力电子技术的迅速发展,智能化无弧交流接触器则综合了电力电子技术、计算机技术、电子技术与电器技术,其在交流接触器的每相触头上仅并联一个单向晶闸管。

在上电初始化的过程中,通过电流互感器检测晶闸管漏电流情况,如果情况正常,单片机开始对控制电压进行采样,当电源电压超过接触器吸合的阈值电压以后,通过相序检测电路判断电源电压的相序,然后提前触发主电路晶闸管,并在合适的时刻接通接触器线圈,使接触器触头在三个晶闸管的共同导通区内完成吸合动作,从而消除吸合过程中的触头振动和弹跳引起的电弧,实现吸合过程的无弧接通。在保持状态,由低电压直流保持电路提供接触器的保持能量,实现节能无声运行。同时对晶闸管的漏电流进行实时监测,以保证混合式交流接触器的正常工作。

当接触器接到分断信号后,单片机系统触发主电路晶闸管,然后针对不同的电源电压相序,选择不同的分断时刻,以保证接触器触头在三相晶闸管共同导通区内分断。由于在触头分断过程中,主电路电流转移到晶闸管上,从而实现了无弧分断。

2.智能化电磁系统(https://www.xing528.com)

智能化接触器的电磁系统的控制主要体现在以下过程:

(1)起动阶段控制 在起动过程中,单片机系统不断地对电源电压进行采样,并判断吸合的门槛电压,若采样电压高于吸合的门槛电压,再按不同的输入电压值选择相应的程序。在每个半波相应的时刻(导通角)通过控制回路,使主控器件导通,线圈在强励磁下工作。单片机系统在一定的导通时间后,通过控制回路使主控器件截止,起动过程结束。

(2)闭合过程控制 在保持阶段,变压器的二次绕组的保持绕组提供一个合适的保持电压,经过续流回路使接触器线圈在直流小电流下工作。直流起动、直流保持的工作方式,大大地提高了接触器的性能指标。在整个运行过程中,单片机系统一直对电源电压进行检测,一旦发现电源电压低于释放电压,立即转入同步分断的控制程序,在一定的时间之后控制回路关断续流器件,接触器线圈断电。

接触器吸合过程中,由于动静触头的闭合以及动静铁心的闭合,可能会产生两次触头弹跳,减少这种现象是提高接触器寿命的有效手段,合理切换线圈中的上述起动电流和维持电流,例如在铁心碰撞之前即进行切换,则铁心碰撞的能量可大大减小,即有效减少触头弹跳现象,如何检测铁心碰撞之前的时刻,是该项技术的关键。针对触头和铁心闭合状态的检测,比较直观的方法是直接检测触头或铁心的速度或位移,该方法需要安装传感器,占用空间较大,且一旦触头磨损,数据将发生变化而导致准确度下降。如今研究较多的则是检测吸合过程中通过线圈的电流,实现交流接触器动态过程控制,从而改善动态过程特性,达到减少动态过程弹跳、节能的目的。

电磁吸力与电磁线圈中的电流和电磁线圈电感量的二次方成正比。

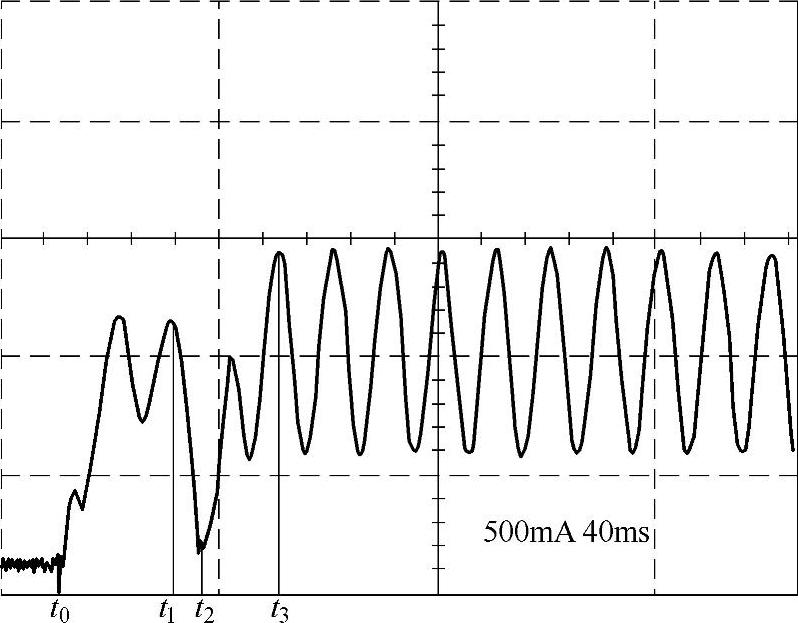

衔铁与磁轭的距离是影响电磁线圈电感的关键因素。在电磁铁吸合过程中,线圈电感随着衔铁与磁轭的距离变小而变大,电感的变化直接导致了运动过程中线圈电流的变化。接触器线圈仅在整流电流作用下(没有控制电路)的励磁电流如图14-40所示。

图14-40 吸合电流波形

从图14-40可以看出,吸合电流的变化过程分为3个阶段。

1)t0~t1:电流上升阶段,在电流作用下衔铁开始运动。

2)t1~t3:电磁铁吸合过程,在这个阶段中,电磁铁线圈的电感随着衔铁与磁轭间的距离减小而变大,造成电流有一个急剧的跌落过程。

3)在t3时刻之后电感量不再变化,电路进入稳态。

在吸合过程中,电流有一个急剧的跌落过程,该跌落过程是判断电磁铁开始吸合的重要依据。通过对线圈电流的检测可判断得出电磁铁的吸合时刻,从而将该电流转换为一个较小的值,可减小吸合瞬间的碰撞,并实现节能。

该方法需要建立科学的、可靠的数学模型,在具体产品中的应用虽然尚不多见,但有较好的发展和应用前景。

3.具有与数据总线及其他设备之间通信的功能

智能化交流接触器通常采用RS-485总线标准,其传输数据是两条平衡导线,即输出端是双端平衡驱动器,输入端为双端差分放大器。这样,如果在传输过程中混入了共模干扰噪声信号,由于双端输入的差分作用,使干扰噪声相互抵消,增强了总线的抗干扰能力。RS-485总线的信号地不共用,双方的信号地不必接在一起,从而避免了信号的偏移。输出与RS-232总线相比,RS-485总线的电压信号放大倍数增加了一倍。另外,RS-485总线的通信距离可达到2km,远远超过了RS-232的通信距离。带通信功能的新型智能化交流接触器,将微处理器和计算机技术应用于交流接触器产品中,实现与中心计算机之间的双向通信,主控计算机既可以显示智能化交流接触器的工作状态信息,又可控制交流接触器的接通和分断状态。在采用滤波器、抑制器等多项技术后,带通信功能的智能化交流接触器实现了在脉冲群、浪涌等恶劣电磁干扰环境中正常通信与运行,具有很好的电磁兼容能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。