除非熔断器国家系列标准中在具体的相关部分里另有规定,应按规定的电流种类和额定频率(对于交流)对熔断体进行试验。

1.熔断体验证

(1)布置 试验开始前,应在周围空气温度为(20±5)℃下测量所有试品的内阻R,测量电流不超过0.1In。

(2)同一熔断体系列的试验 不同额定电流的熔断器构成同一熔断器系列的条件规定如下:

1)它们外壳的形状和结构完全相同,并且外壳的尺寸也完全相同(熔体除外)。仅熔断体的触头不同时,此条件也满足。在这种情况下,在可能产生最不利的试验结果的熔断体上进行试验。

2)它们具有相同的灭弧介质和相同的填充程度。

3)它们的熔体材料完全相同,熔体的长度和形状应该相同。

4)熔体的截面积(沿熔体长度方向截面积可能是变化的)和熔体数分别不应超过最大额定电流熔断体的熔体截面积和熔体数。

5)相邻熔体之间以及熔体与熔管内表面之间的最小距离不得小于最大额定电流熔断体中相应的距离。

6)它们可与给定的熔断体支持件一起使用,或它们不准备与熔断体支持件一起使用,但同一系列中所有额定电流的熔断体布置相同。

7)对于温升试验,熔断体的RIn3/2值应不超过同一熔断体系列中最大额定电流熔断体的相应值。

8)对于分断能力试验,额定分断能力不得大于同一熔断体系列中最大额定电流熔断体的额定分断能力,否则较大额定分断能力的熔断体中的最大额定电流熔断体交流应进行No.1和No.2试验,直流应进行No.11和No.12试验。

2.绝缘性能验证

(1)熔断器支持件的布置 熔断器支持件应装上该熔断器支持件所配用的最大尺寸的熔断体。若熔断器底座本身作为绝缘件,金属零件都应根据制造厂商规定的熔断器安装条件装在其固定点上,还应将这些零件看作是电器框架的一部分。除非制造厂商另有规定,熔断器底座应装在金属板上。若熔断体可以带电更换,则在正常更换中可能被触及的熔断体表面、更换熔断体的装置的表面或载熔件(如有的话)的表面都被看作是熔断器的组成部分。因此,如果这些表面是由绝缘材料制成的,在试验时,这些表面应包以金属箔,并与电器框架相连;如果是由金属材料制成的,这些表面应直接与框架相连接。

(2)试验电压的施加点 试验电压应施加在:

1)带电部件和框架之间。熔断体和更换熔断体的装置或载熔件(如果有的话)应装上。

2)接线端子之间。熔断体和更换熔断体的装置或载熔件(如果有的话)应拆除。

3)不同极的带电部件之间(对多极熔断器支持件)。应装上与熔断器支持件配用的最大尺寸的熔断体和更换熔断体的装置或载熔件(如果有的话)。

4)熔断体熔断后电位不同的带电部件之间(对多极熔断器支持件)。只装上载熔件或更换熔断体的装置,不装熔断体。

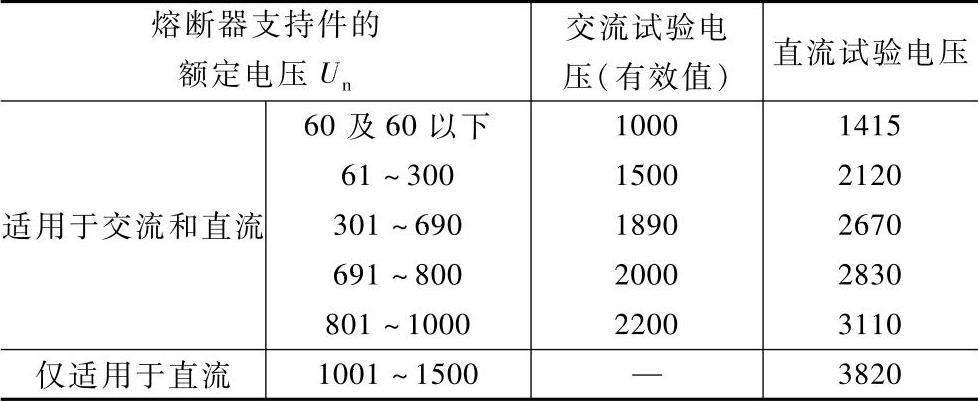

(3)试验电压值 工频试验电压的有效值见表11-1。它是熔断器支持件额定电压的函数。

表11-1 试验电压 (单位:V)

(4)试验方法

1)试验电压应逐渐增加,并按表11-1规定的值维持1min。

注:在整定有关开路试验电压时,试验电压源的短路电流至少为0.1A。

2)熔断器支持件应置于潮湿的大气条件下。潮湿处理应在潮湿箱中进行。箱中的相对湿度维持在91%~95%之间。安放试品处的空气温度应保持在20~30℃中的任一温度T,温度的变化不超过2K。试品放入潮湿箱之前,其温度不应比上述温度T高出2K。试品应在潮湿箱中存放48h。潮湿处理后,挥干凝露产生的水滴,应立即测量各点之间的绝缘电阻。施加约500V的直流电压进行测量。

(5)试验结果的判别

1)在施加试验电压的整个过程中,不应出现绝缘击穿或闪络。不伴有电压降的辉光放电可以忽略。

2)测得的绝缘电阻应不小于1MΩ。

3.温升与耗散功率验证

(1)熔断器的布置 熔断器应按规定,安装在自然空气中,以确保试验结果不受特定安装条件的影响。试验应在周围空气温度(20±5)℃下进行。

每一单个熔断器每一边连接线的长度应不小于1m,若有必要或希望几个熔断器一起进行试验,熔断器可串联。这样串联的熔断器接线端子之间连接线总长度为2m左右。电缆应尽可能直。

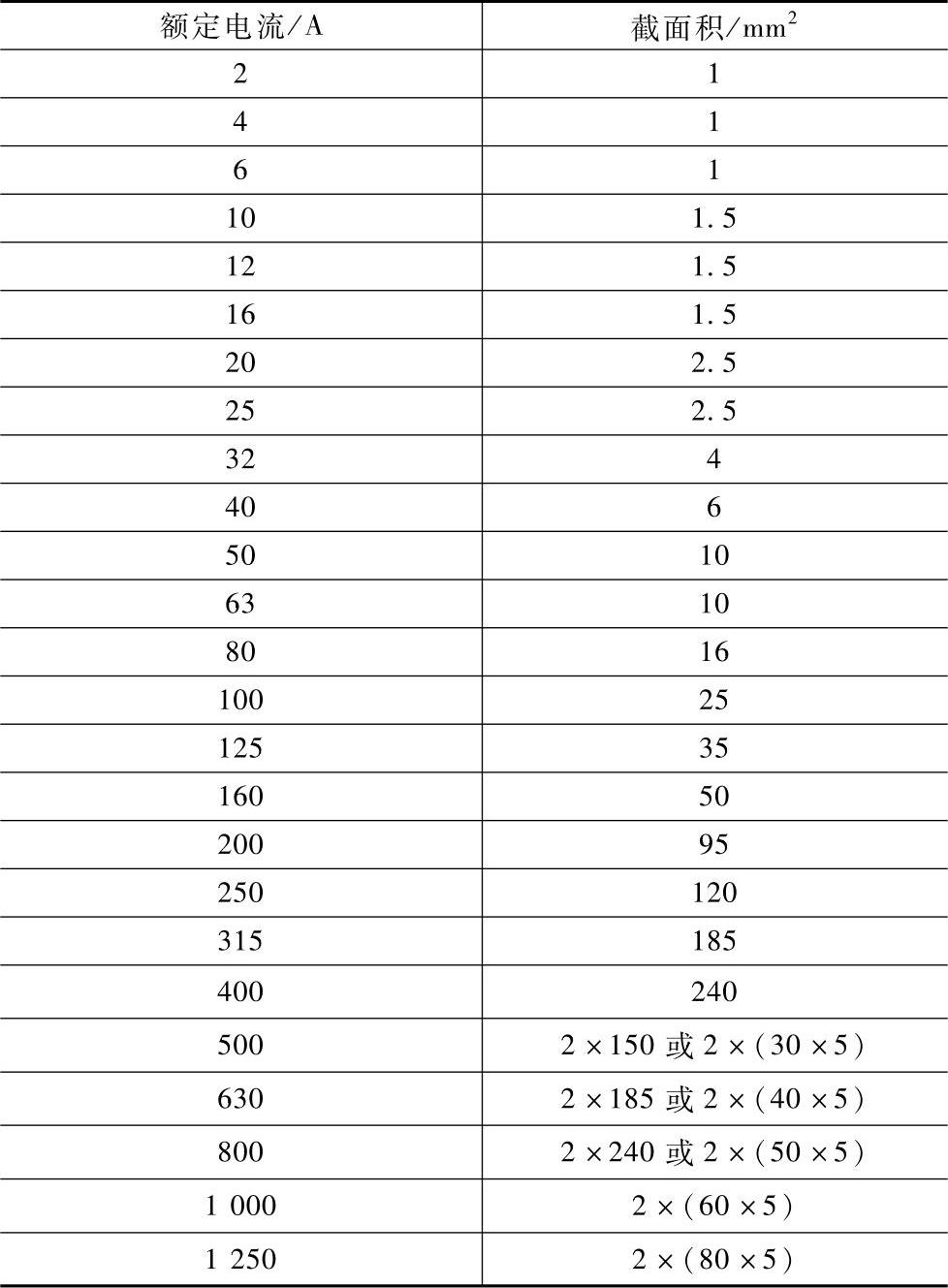

除非系列标准中在具体的相关标准里另有规定,其截面积按表11-2选取。对额定电流400A及以下者,应采用黑色单芯PVC绝缘的铜导线作为连接线,对额定电流为500~800A者,可采用黑色单芯PVC绝缘的铜导线或裸铜排为连接线;对于更大额定电流者,仅可采用涂有无光泽黑色涂料的铜排。接线端子与电缆的固定螺钉的拧紧力矩在系列标准中具体的相关部分里规定。

(2)温升的测量(https://www.xing528.com)

1)熔断器触头及接线端子的温升应以最合适的测量仪器测定,测量仪器不应显著影响熔断器部件的温度。

2)试验方法。试验应继续到温度稳定,且温升明显不超过规定的极限为止。当温度变化每小时不超过1K时,即可认为温度已稳定.测量应在试验的最后1/4h进行。试验可在降低的电压下进行。

表11-2 试验中铜连接导体的截面积

3)熔断器支持件的温升。温升试验应在交流下进行,试验用的熔断体必须是:在熔断器支持件的额定电流下,其耗散功率等于熔断器支持件的额定接受功率;或用系列标准中具体的相关标准里规定的模拟熔断体进行试验,试验电流应等于熔断器支持件的额定电流。

(3)熔断体耗散功率的测量

1)熔断体应安装在熔断器支持件或按系列标准中具体的相关标准规定的试验底座上。测量点的选择,必须能测出最大值。测量点在系列标准中具体的相关标准里规定。

2)试验应通以熔断体的额定电流,在交流下进行。

3)试验结果的判别。熔断体的耗散功率不得超过其额定耗散功率或系列标准中具体的相关标准所规定的数值。熔断器支持件的接受功率不应小于预定要装于该熔断器支持件上的熔断体的额定耗散功率或系列标准中具体的相关标准里所规定的数值。

4.动作验证

(1)周围空气温度 试验时周围空气温度应为(20±5)℃。

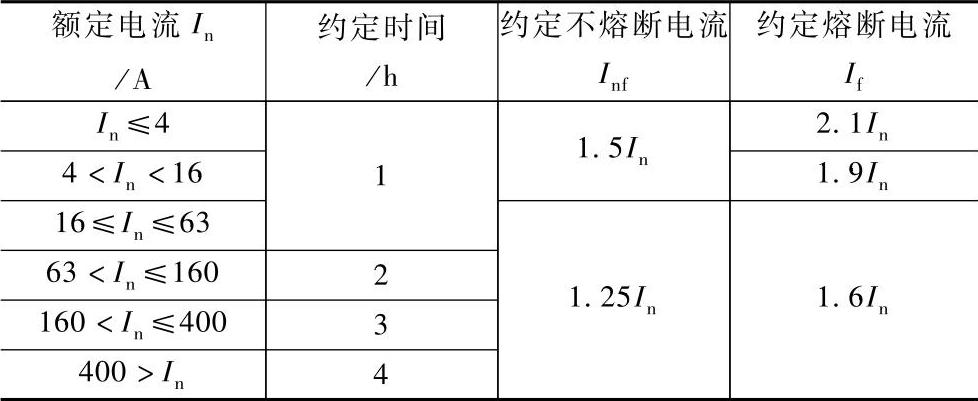

(2)约定不熔断电流与约定熔断电流验证 下列试验允许在降低的电压下进行:

1)熔断体承载约定不熔断电流(Inf),按规定的约定时间内不应熔断。

2)熔断体冷却至周围空气温度后承载约定熔断电流(If),在规定的约定时间内熔断。

约定时间和约定电流见表11-3。

表11-3 约定时间和约定电流

(3)“g”熔断体的额定电流验证 进行下述试验以验证熔断体的额定电流。试验允许在降低的电压下进行。

用一个熔断体进行脉冲试验,试验持续100h。试验期间熔断体周期性地通电。每个试验周期包括一个约定时间的通电和0.1倍约定时间的断电。试验电流应等于熔断体额定电流的1.05In。试验后熔断体不应改变其特性。

5.过载验证

试验布置与温升试验时的布置相同,试品为3只。熔断体必须承受50次脉冲,每个脉冲的持续时间与试验电流均相同。

“g”熔断体的试验电流应是制造厂商规定的最小弧前时间-电流特性上对应于弧前时间5s时的电流的0.8倍。每个脉冲的持续时间为5s;脉冲时间间隔应为表11-3规定的约定时间的20%。

“a”熔断体的试验电流应等于k1In(1±2%);脉冲持续时间应为制造厂商规定的过载曲线上与k1In相对应的时间;脉冲间的时间间隔应为30倍脉冲持续时间。

本试验可在降低的电压下进行。

6.应力腐蚀龟裂验证

为了验证含铜量少于83%的铜合金载流部件不发生应力腐蚀龟裂,应进行以下试验:把三个试品浸在适当的溶液中10min,去掉所有的油脂。熔断体应单独进行试验,而熔断器支持件仅与完整的熔断器一起进行试验。

试品应放在温度为(30±10)℃试验箱中4h。然后,试品放在底部盛有pH值为10~11的氯化氨溶液的试验箱中8h。对于1L氯化氨溶液,可按下法获得合适的pH值:107g氯化氨(分析用NH4Cl)以0.75L的蒸馏水混合,并加入30%的氢氧化钠(用分析试剂级NaOH和蒸馏水制成)至总容积为1L,pH值不变。必须用玻璃电极测量pH值。试验箱容积与溶液体积之比应为20∶1,用干布揩去蓝色薄膜后,用肉眼应看不见试品的裂纹,熔断体的触头端帽用手应不能移去。

7.耐锈性验证

把要验证的部件浸在适当的去油脂剂中10min,将油脂去除,然后把部件浸在温度(20±5)℃的10%氯化氨溶液中10min。

不烘干,但要挥干水滴,然后把部件放在温度为(20±5)℃、空气湿度达到饱和的箱子内10min。

部件在温度(100±5)℃的烘箱中干燥10min后,其表面应无锈迹出现。尖锐边缘上的锈斑和可擦掉的黄色薄膜可忽略不计。

对于小弹簧和受磨损的非易近部件,一层油脂可提供足够的防锈保护。这些部件仅在对油脂层的保护是否有效感到怀疑时,才进行本试验,并且试验是在不擦去油脂的情况下进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。