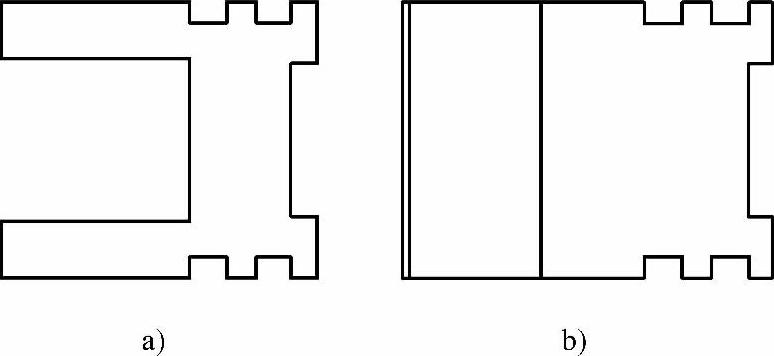

研究对象为一旋转式双断口结构的塑壳断路器,每个灭弧室中有平行排列的形状相同的7片灭弧栅片,栅片形状如图7-6a所示。由于设计上的不合理,当动触头处于打开位置时候,动触头离最上方一片灭弧栅片距离较远,电弧不能顺利地进入位置靠上的几个栅片间隙。为解决这一问题,加工了一个加长的、不带栅片腿的栅片作为引弧板,使电弧容易进入上方几个栅片间隙,加长的引弧板形状如图7-6b所示。

图7-6 栅片及引弧板形状

a)原栅片形状 b)引弧板形状

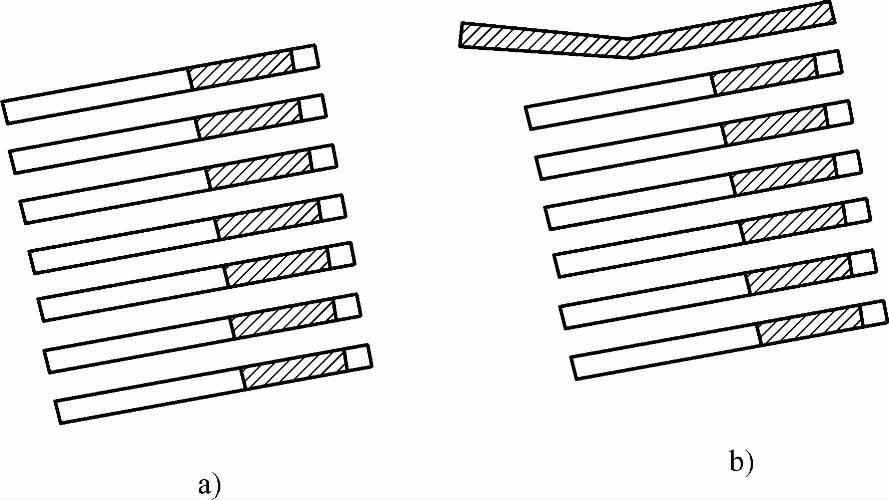

将其替换到原来最上方一片栅片的安装位置,如图7-7所示。改装前后分别对10kA(有效值)预期短路电流进行开断,通过观察开断过程,比较加装引弧板前后对电弧进入栅片的情况及开断性能的影响。

图7-7 加装引弧板前后栅片排列情况对比

a)改装前的栅片排列 b)改装后的栅片排列

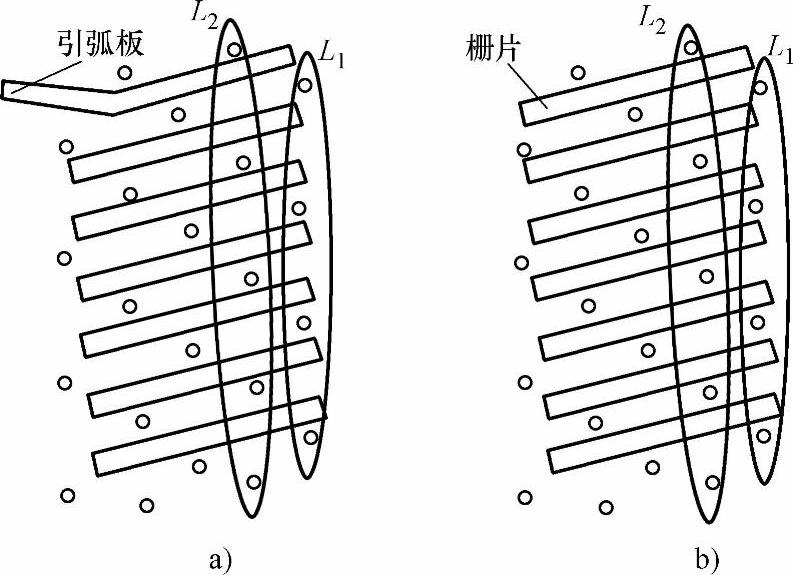

采用上面介绍的二维光纤阵列电弧运动测试系统来观察灭弧室内电弧运动情况。用于观察电弧运动的光纤安装方法,如图7-8所示。观察孔均选择在栅片之间的投影位置,观察孔直径应小于栅片间距,并由塑壳断路器的外壳一直穿透灭弧室侧板,这样才能观察到灭弧室内部栅片之间电弧的运动情况。观察区域覆盖整个触头与灭弧室在侧壁的投影区域,即可观察到电弧的运动全貌。

图7-8 光纤观察点位置及L1、L2的定义(https://www.xing528.com)

a)CB1加引弧板 b)CB1原栅片排列

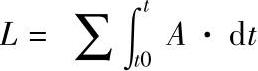

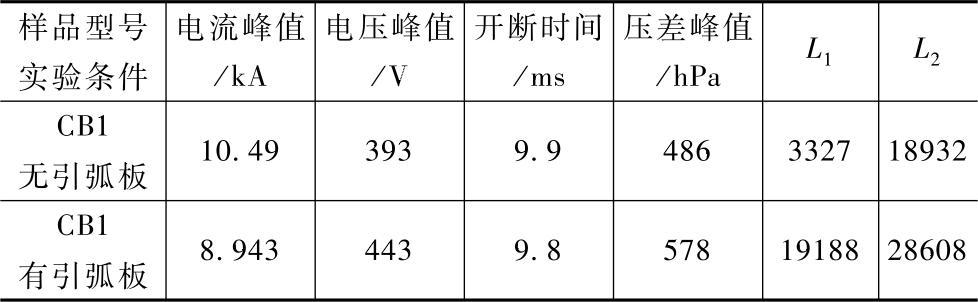

为了便于比较电弧进入栅片的情况,定义某一列光纤信号的亮度L为:在一次开断过程中,从起始瞬间t0到燃弧结束时刻t,该列各光纤传感器采集到的电弧光亮度对时间积分的总和( ),这里的A为亮度,与3位转换准确度相对应,数值为从0~7的整数。按照上述定义的L,与实验模型光纤观察孔位置相对应,可认为图7-8中从右往左第一列和第二列光纤的亮度最能反映电弧进入栅片的情况,该两列的亮度越大,表明电弧进入栅片的部分越多,其中第一列的亮度L1比第二列的亮度L2更能表明电弧进入栅片的深度。表7-2给出了两种测试条件下的实验结果。

),这里的A为亮度,与3位转换准确度相对应,数值为从0~7的整数。按照上述定义的L,与实验模型光纤观察孔位置相对应,可认为图7-8中从右往左第一列和第二列光纤的亮度最能反映电弧进入栅片的情况,该两列的亮度越大,表明电弧进入栅片的部分越多,其中第一列的亮度L1比第二列的亮度L2更能表明电弧进入栅片的深度。表7-2给出了两种测试条件下的实验结果。

表7-2 实验结果数据统计

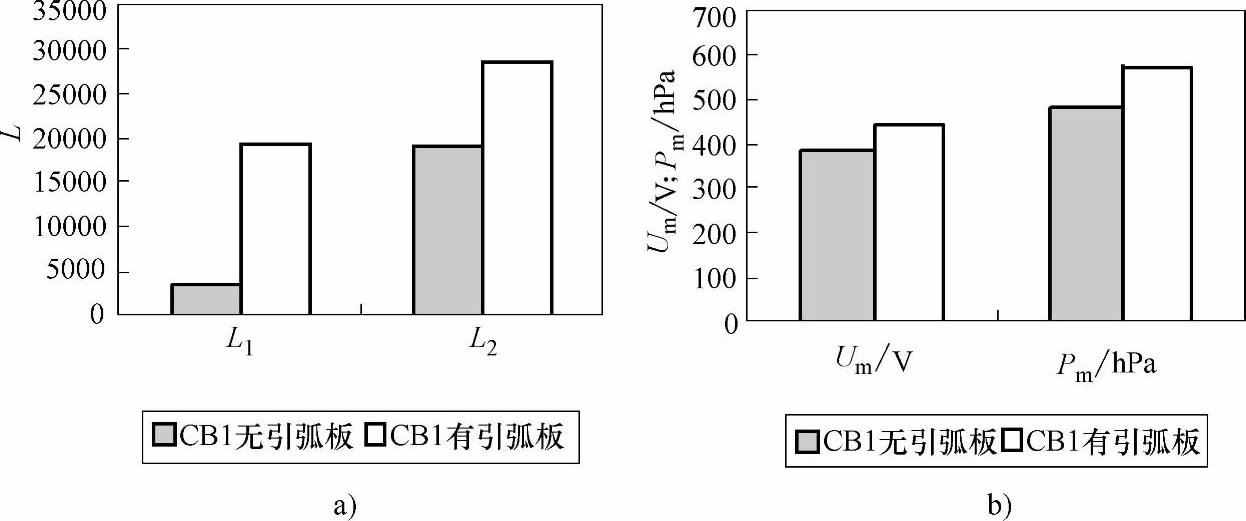

图7-9给出了CB1中引弧板对电弧进入栅片情况及电弧电压、灭弧室气压的影响。

图7-9 引弧板对L1、L2、Um、Pm的影响

a)有、无引弧板时,光纤亮度L1与L2的对比 b)有、无引弧板时,电弧电压峰值Um与灭弧室最大压力差Pm的对比

对加装引弧板前后的实验结果表明,加装引弧板后,在其他条件相同的情况下,L1值和L2值都较无引弧板要高,特别是第一列的亮度L1更是高得多,这表示电弧进入栅片的情况大幅度改善。相应地,电弧电压峰值Um也提高了,进而引起电流峰值下降、开断时间缩短,由于电源输入电弧间隙的能量增加,灭弧室内外最大压力差Pm也提高了。上述测试表明引弧板的使用改善了断路器的开断性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。