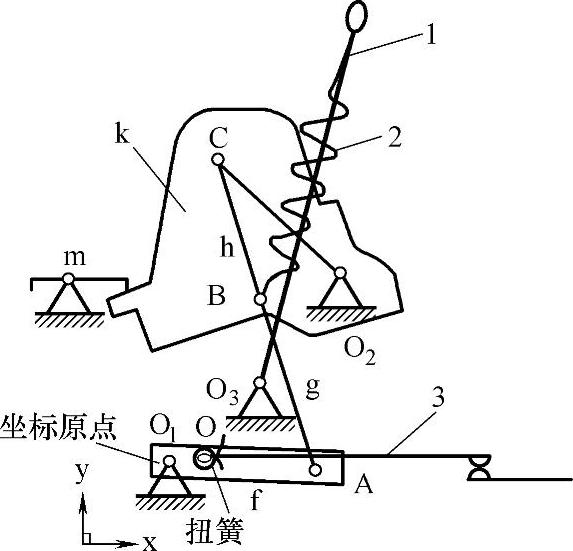

1.低压塑壳断路器操作机构简介

取研究对象为额定电流为250A的某型号低压限流式塑壳断路器,如图6-20所示。其操作机构是典型的五连杆机构,其分合闸过程是一个瞬间的动作过程,包含高速的碰撞,涉及因素较多,故要精确建模。机构的结构简图如图6-21所示,它由触头支架f、下连杆g、上连杆h、跳扣k、锁扣m、操作手柄1和分断弹簧2等部分组成。触头转轴O上的扭簧约束了动触头臂和触头支架的相对运动。当处于图6-21所示合闸位置时,分断弹簧2虽有储能,但因连杆g和连杆h处于挺直状态(死区位置),C点固定不动,杆g、杆h、触头支架f和机构构成四连杆机构,处于稳定静止状态,此时触头完全闭合。手动分闸时,分断弹簧随着手柄的转动被伸长储能,当弹簧力的作用线与上连杆重合时,处于最大位能状态,一但超过上连杆,B点向左运动脱离死区,触头支架被下连杆迅速上提,绕主轴O1转动,从而带动动触头向上运动而分断。在短路电流到来而脱扣器未动作之前,如果电动斥力足够克服触头预压力和触头重力,动触头可被推开一定的角度,当短路电流引起锁扣m转动,在分断弹簧作用下,跳扣k绕O2轴顺时针转动,C点成为活动点,同时连杆g、h脱离死区,于是变成五连杆机构。因为五连杆机构有两个自由度,触头继续分断,同手柄位置无关。

2.操作机构仿真模型的建立

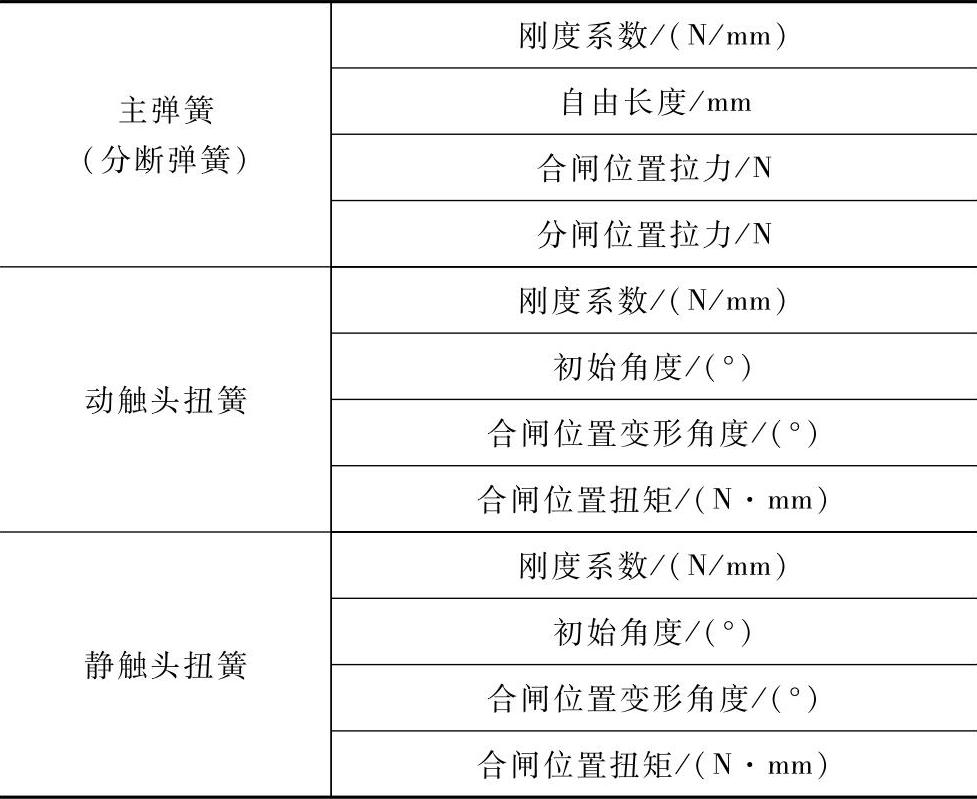

在常用的三维实体造型软件如SolidWorks、UG和Pro/E等中建立的模型,可通过Adams提供的图形接口模块Ex-change将其导入,但导入模型的弊端在于其尺寸不能改变,不便于研究构件形状对机构性能的影响。该型号断路器操作机构的结构比较复杂。考虑到我们所关心的问题和仿真的方便,对其作适当简化,将从UG导入的低压塑壳断路器操作机构和触头系统的模型进行了删减,在Adams/View中重新建立了关键构件的模型,如上下连杆、主弹簧和触头扭簧。从程序的求解原理来看,只要仿真构件几何形体的质量、质心位置,惯性矩和惯性积同实际构件相同,仿真结果是等价的。建模过程所用到的一些重要参数见表6-7。

图6-20 仿真模型的放大图

图6-21 MCCB操作机构结构简图

1—操作手柄 2—分断弹簧 3—动触头臂 f—触头支架 g—下连杆 h—上连杆 k—跳扣 m—锁扣

表6-7 建模过程中用到的参数值(https://www.xing528.com)

建模过程中应注意的关键之处:

1)动力的合理施加。在短路故障发生后,短路电流流经低压断路器时,触发其脱扣机构,机构在此分闸过程的驱动力主要来自于分断弹簧,其输出特性决定了分闸过程主要参数的值(如刚分速度、平均分闸速度、分闸时间等)。由于弹簧的输出力特性由刚度系数和预作用力以及预作用力下的长度决定,因此只要准确定义这三个参数即可。

2)反力的合理施加。决定断路器分合闸特性的不仅有驱动力的大小,还与机构中存在的众多的反力有关。这其中包括动触头重力、触头弹簧的反力以及各运动部件之间的摩擦力等。

3)约束关系。操作机构中的约束关系包括固定约束(Fixed Joint)、转动约束(Revolute Joint)和碰撞(Con-tact)等。约束关系的添加要充分考虑实际操作机构中可能存在的约束,遗漏任何一个约束关系都会严重影响到输出结果。

4)仿真过程的控制。考虑到仿真过程的方便性以及仿真结果的直观性,结合操作机构运动特点,对断路器分合闸过程分别建模,分闸过程的起始时刻对应三相触头处于闭合状态,合闸过程的起始时刻对应三相触头分开状态。在Ad-ams中,为了实现对仿真过程的控制,需要添加传感器(Sensor),并用它来控制仿真过程的自动终止。在计及电动斥力作用时,需采用模拟描述控制来启动或停止执行仿真过程中的电动力的施加。

3.仿真模型的试验验证

为了确定仿真模型是否符合实际情况,与塑壳断路器样机的物理特性是否一致。本文设计了一组试验,分别测试了断路器手动分合闸和短路分断过程中主轴角位移曲线。试验中采用WDD35D4型精密导电塑料角位移传感器测量角位移。测量角位移的试验线路如图6-22所示,角位移传感器是通过轴套与断路器触头支架的主轴相连的。

在Adams中通过添加测量(Measure)来测试仿真模型的参数。图6-23给出了手动分断过程触头支架主轴角度变化仿真与实测曲线对比结果,机构动作时间约为9ms。从图6-23可以看出,仿真模型的输出曲线跟实际样机的输出曲线吻合得较好,证明了仿真模型的正确性。由于动触头臂到达最大角度与挡块碰撞后,造成曲线最后阶段的起伏变化。考虑到我们关心的主要是断路器机构的分断速度,对触头臂与挡块碰撞后的运动不做深入研究。因此,以动触头臂运动到最大角度为仿真结束时刻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。