解放初,我国仅在上海、湘潭、沈阳等城市的少数企业生产诸如鼓形控制器、星三角起动器等几种简单的低压电器。1953年原第一机械工业部七、八局第一次组织行业力量在沈阳低压开关厂测绘和仿制前苏联产品。如A15系列万能式断路器、A3系列塑壳式断路器、KT系列交流接触器等10大类100个系列200多个品种产品,解决了当时成套装置发展的需要。

1957年上海电器科学研究所低压电器研究室成立,至1960年,以上海电器科学研究所为主自行设计并试制了DW0断路器(自动开关)、CJ0交流接触器、JR0热继电器、DZ1塑壳断路器、RT0熔断器等产品。这批产品是我国低压电器第一代科技人员第一次自行设计的产品,主要是基于科技人员的专业基础知识以及他们对低压电器产品的认知与理解,在分析、消化国外同类产品样机并展开部分科研工作基础上进行自主设计、试制而成,为我国低压电器的发展打下了初步基础。

从1961年12月开始,第一机械工业部七、八局组织全国低压电器行业开展第一次统一设计。重点开发了以DW10、DZ10、CJ10、JR16为代表的17个系列104个品种。这批产品的设计方法与依据是在分析国外同类产品特别是德国西门子公司同类产品的基础上,借助第一次产品自行设计经验,并融入了上海电器科学研究所低压电器研究室建立初期科研成果以及企业技术革新成果,根据当时低压电器制造工艺水平自行设计而成。这批产品在全行业推广生产,连同第一次自行设计的产品共计约400个系列产品,形成了我国第一代低压电器,满足了当时低压配电与控制系统发展与配套要求。在我国低压电器发展史上发挥了重要作用。据初步统计,至今仍在生产的第一代产品约60个系列。

我国第一代统一设计产品研发与设计、试制基础条件和设计手段如下:

(1)20世纪50年代中期测绘仿制前苏联低压电器十大类主要系列产品以及1957~1960年第一次自行设计取得的经验。

(2)上海电器科学研究所于1961年建立交、直流通断试验室、电气寿命试验室和综合试验室。这些试验室既可以作为新产品研发试验用,也可以进行全套型式试验,作为新产品鉴定与投产的依据。

(3)产品设计计算主要借助传统经典的分析计算方法,手段是手工运算加计算尺,当时要计算接触器电磁系统静态吸力特性要耗费几天的时间,而且准确度不高。如要计算磁系统动态吸力特性困难更大,耗时更多。

(4)产品图样设计一律用图版进行二维三视图设计。断路器操作机构运动轨迹以及触头开距、超程等通过作运动图方法求得。很难判断各部件在分、合闸过程中会不会发生干涉与碰撞。

(5)产品设计准确性要通过样机试制进行验证,产品性能主要通过型式试验进行验证。

(6)当时低压电器厂机械加工条件、模具制造条件与水平均比较落后。

(7)绝缘材料性能低劣,强度较低。

鉴于上述情况,我国第一代自行设计的产品体积大、性能低、功能单一。其综合技术性能相当于国外20世纪50年代同类产品水平。

从1975~1990年我国低压电器进行全面更新换代,我国第二代低压电器产品研发工作无论从设计人员、设计手段、试验条件、加工试制能力、主要配套材料都有了很大提升,主要表现在以下几个方面:

(1)一大批20世纪60年代初从全国各名牌大学电器制造专业毕业的优秀大学生经过第一代统一设计产品研发、设计、试制已成为低压电器新产品设计主力军。第一代低压电器科技专家的经验更加丰富,生产企业设计人员、工艺人员技术水平和业务能力都有了很大提高。

(2)低压电器相关新技术有了很大发展。如限流技术、剩余电流保护技术、电子技术、真空技术相继在低压电器中应用,诞生了一批新型电器,为低压电器性能、功能的提升奠定了技术基础。

(3)在设计技术与手段上也有了很大进步,计算机在低压电器设计计算中逐步得到应用,使原来很难进行定量计算分析的一些技术难题成为可能。如电磁系统有限元法计算机辅助设计的应用,大大提高了电磁系统设计效率与准确度。

(4)20世纪70年代上海电器科学研究所建立千伏级低压电器新试验站,使低压电器试验能力有了很大提升,试验电压至1140V,试验电流至200kA,试验参数测试水平也有了很大提高。

(5)低压电器主要配套材料,如新型触头材料、绝缘材料、磁性材料不断出现,为低压电器实现高性能、小型化创造了条件。

(6)随着改革开放,国外低压电器制造技术与新产品逐步进入中国,使我国低压电器科技人员、工艺人员、管理人员开拓了视野。

鉴于上述原因,我国第二代低压电器无论从设计水平、产品性能与功能以及产品小型化等方面都有了很大提高。在15年的时间里共完成了125个系列新产品的试制。使我国低压电器总体技术水平达到国外20世纪70年代末80年代初水平。

下面就设计水平的提高举两个案例。

案例一:超导磁体保护用直流快速真空开关换流回路参数优化设计。

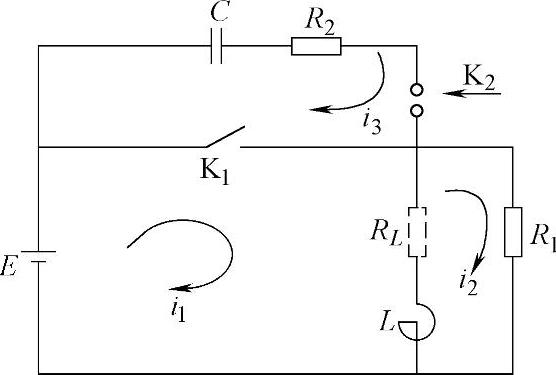

大家知道超导材料在低温条件下,如液氦温度4.2时电阻为零。所以用超导材料制成的磁体,可以获得极高磁场强度,用于可控核聚变反应和高能物理研究。但是,一旦超导材料失超,超导磁体会迅速发热造成超导磁体破坏,甚至整个装置爆炸。所以,当超导磁体失超时,应迅速切除电源并让超导磁体中储存的能量迅速释放出来,其工作原理如图5-1所示。当时选用真空开关的理由是超导磁体电感很大,达到数十个亨利。要分断超高电感负载,一般空气断路器难以承受,20世纪70年代初直流真空开关承担超导磁体保护任务,其额定工作电流为200A。

图5-1 超导磁体失超保护原理图

L—超导磁体 E—电源 K1—真空开关 R1—释放电阻(200Ω) RL—超导磁体失超时电阻 R2—换流回路电阻 C—换流电容 K2—火花间隙

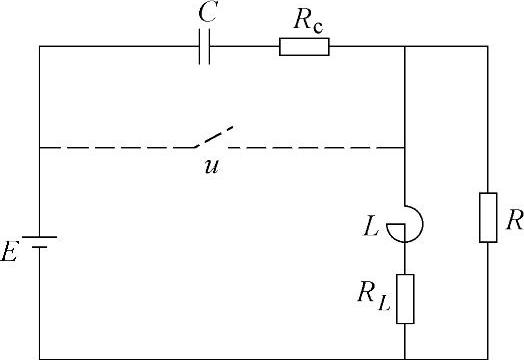

超导磁体正常工作时RL=0,K1处于闭合状态、K2不导通。此时i2=0、i3=0。一旦超导磁体失超,RL迅速上升。此时故障检测信号使K1直流快速真空开关迅速分闸,同时触发火花间隙K2,换流电容向真空开关放电。从图5-1中可看出i3与i1方向相反,当电容放电电流i3=i1时,真空开关触头电弧电流过零。这就是我们通常讲的强迫过零方法。那么,真空开关触头上电流过零后,会不会发生重燃,取决于电流过零后触头上恢复电压速度,以及触头间隙介质恢复速度。如果介质恢复速度高于恢复电压速度,那么电弧将不会重燃而熄灭。反之,电弧重燃。由于真空介质强度恢复很快,可高达25kV/μs。当然,实际介质强度恢复速度与分断电流、触头材料、触头结构等诸多因素有关。但是数量级差不多。如果真空开关电弧电流过零后电压恢复速度远低于上述介质强度恢复速度,那么电弧将不会重燃。现在的问题是如何选取放电电容、电阻以及释放电阻参数,真空开关电流过零瞬间电路的等效电路如图5-2所示。(https://www.xing528.com)

图5-2 真空开关电流过零时的等效电路

根据电路原理,不难求解真空开关触头两端恢复电压u的上升速度。但是,20世纪70年代初期,设计人员手中不要说电脑,连电子计算器都没有。他们能用的工具只有手拉的计算尺。计算一条真空开关触头上恢复电压变化曲线要耗费2~3天时间。如果求取符合要求的最佳参数将耗费几个星期甚至更长的时间。当时的科技人员硬是用最原始的办法进行求证,最后试验顺利通过。证明分析计算是正确的。

到了20世纪80年代初期,计算机已开始在高校应用。当时有关科技人员又承担了5kA真空开关研制任务。开始时借用前一个项目选定方案将释放电阻相应变小进行试验,结果分断失败。然后用计算机进行计算很快发现,由于工作电流从200A增加到5kA,释放电阻相应减小后,真空开关电弧过零后,触头上恢复电压上升速度已接近甚至超过真空介质强度恢复速度。后来改变了电路,在真空开关触头上并联R-C回路,并不断改变参数求取恢复电压速度,使恢复电压速度远低于真空介质强度恢复速度。电路与参数优化后进行分断试验顺利通过。试想若没有计算机辅助计算,要通过定性分析、试验、摸索,对需要在超低温条件下进行超导磁体试验来说简直是难以想象的事。

案例二:用有限元法对CJ20交流接触器磁系统采用计算机辅助设计。

对交流接触器来说电磁系统吸力特性与反力特性良好配合是确保交流接触器达到高机电气寿命的基本条件,也有利于产品小型化设计,对接通能力也会有一定影响。传统的磁系统计算方法,由于漏磁通的存在,并且接触器闭合过程中气隙大小是变化的,漏磁通也是变化的,使电磁系统计算变得十分复杂,既耗时,设计准确度也不高。一般要经过样机试制来验证并对设计进行反复修改才能获得最佳效果。至20世纪80年代后期,用有限元分析法对电磁系统进行计算机辅助设计已趋向成熟。河北工业大学与上海电器科学研究所合作对CJ20小容量交流接触器电磁系统运用计算辅助设计取得成功,大大缩短了新产品设计、试制周期,更主要的是提高了低压电器设计水平。

从1990~2005年我国完成了第三代低压电器的开发,这批产品具有高性能、小型化、电子化、智能化、模块化和多功能化等特点。那么,第三代产品研发又有什么新的变化呢。

(1)首先从研发队伍来说,恢复高考的新一代大学毕业生充实到低压电器科研与新产品设计队伍,成为低压电器行业一支新的生力军。我国第三代低压电器研发与设计、试制工作是以我国第二代和文革后新一代技术人员为主体完成的。科研技术队伍进一步扩大。

(2)从设计方法来说,计算机二维、三维制图开始普遍使用,它不仅提高了设计效率,更提高了设计准确性、科学性,图样修改更为方便。特别是计算机三维设计软件采用,在电脑上可以方便地获得零部件装配与动作过程会不会发生碰撞、干涉等情况,使设计准确性大大提高。从此,设计人员甩掉图版,完全进入计算机辅助设计时代。

(3)从试验条件来说,随着电子技术的不断应用,在第三代产品中大量采用电子部件。电磁兼容性成为低压电器工作可靠性的重要内容。在20世纪80年代后期上海电器科学研究所在低压电器行业第一次建立了功能完全的电磁兼容试验室,为电子技术在低压电器中可靠应用创造了良好条件。

(4)微处理器在低压电器中应用,使低压电器开始具有智能化功能,并使低压电器功能发生了质的变化。由此,低压电器设计技术不仅仅涉及机械、电器、材料、工艺等,而且与电子技术、微处理器技术、智能化技术、通信技术息息相关,使低压电器设计理念、产品选用与维护理念发生了重大变化。在设计理念上首先应从系统角度考虑。

(5)低压电器制造工艺水平、模具制造水平有了很大提高。部分优秀企业制造装备已逐步接近发达国家低压电器制造水平。产品自动检测线开始在我国低压电器行业的优秀企业中应用。

鉴于上述条件,我国第三代低压电器在产品高性能、小型化和产品功能上较第二代产品有了很大进步,与发达国家低压电器水平差距也在不断缩小。但是在设计理念、设计方法上还没有完全摆脱以仿为主的思路。

进入新世纪以后,根据国外低压电器新产品、新技术的发展趋向,配电系统向网络化、智能化发展的需要,以及市场竞争和不同层次市场的要求,上海电器科学研究所又着手开发了我国第四代低压电器产品。新一代产品开发从本世纪初开始酝酿,先做了一些理论上和技术上的探讨,从2004~2005年用了两年时间进行了项目的前期研究。前期研究主要做了以下四方面的工作。

(1)收集国内外同类产品样本、样机及有关技术条件。对典型样机性能进行了测试与分析。

(2)全面收集并分析了相关专利,完成了相关产品专利的分析报告。

(3)提出了新一代产品总体目标,给新一代产品描“肖像”。

(4)完成了可行性分析报告。

从2005年开始与低压电器行业八家优秀企业的合作正式立项,至2009年基本完成了四大系列产品的样品试制工作。产品总体技术性能普遍达到了国际先进水平,部分处于国际领先水平,很多技术领域填补了国内空白。为我国低压电器彻底摆脱仿制设计,逐步走向创新设计提供了典范,是我国低压电器发展史上新的里程碑。这一代产品在设计方法、设计理念、设计手段上有哪些进步与突破呢。

(1)基本摆脱了低压电器以仿为主的设计方法与理念,开始采用创新设计方法与思路。

(2)普遍采用低压电器数字化设计方法,关键部件设计大多采用仿真分析进行验证与优化。在此基础上,零部件设计更合理、更科学,为低压电器创新设计提供了必不可少的手段。

(3)结合新一代产品开发,在我国首次建立了较为完整的用于产品研发的实验室。它与检测试验站根本区别在于后者一般只关注型式试验的试验结果,而产品研发实验不仅关心试验结果,更关注试验过程,以便于深入分析其原因。为产品设计改进、完善提供充分的依据,避免盲目性,缩短新产品试验周期,减少试制成本。新产品研发实验室中有很多涉及现代测试技术与装置。如大电流R-C振荡回路分断试验室、浪涌过电压试验室、通信试验室、区域联锁与级联试验室、可靠性与寿命试验室、新能源控制系统试验室等。为新一代低压电器与智能电网用户端电器设备及系统研究提供了良好条件。

(4)新一代产品开发技术团队以恢复高考毕业的大学生为主体,20世纪80、90年代大学毕业生开始成为主角。与此同时,21世纪初毕业的年轻技术骨干大量涌现。为我国低压电器研发、设计培养了一支队伍,对我国低压电器可持续发展有着不可估量的作用。

(5)近十年来低压电器相关新技术在新一代产品设计、产品结构中的应用为提升新一代产品性能与功能奠定了技术基础。除了数字化设计方法和现代测试技术外,全选择性过电流保护新技术(含区域联锁、级联保护技术)、大电流分断技术、小型断路器选择性保护技术、通信技术、网络化技术、智能化技术、可靠性技术、电网质量监控技术、能量管理技术等一系列新技术已在新一代低压电器中得到全面应用。

(6)低压电器外观设计理念有了很大变化。由于我国前三代的低压电器产品对外形设计关注很少,造成我国低压电器在外观上与国外产品存在较大差距。在第四代产品设计时,引入了专业产品外观设计人才,使新一代产品的外貌有了较大改观。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。