在接触面上如果有一层膜存在,那么它会对接触电阻产生多方面的影响。如果是一层导电膜,a斑点的收缩电阻相对于没有膜时有可能减小或者增加,这取决于膜的电阻率相对于基体材料电阻率的大小。膜的硬度也会对接触电阻产生影响,这一点也可以从式(4-93)得到。如果这层膜是由不同材料相互扩散形成的,通常形成的是带有一定电阻的金属化合物,这使得接触电阻增加。如果是绝缘膜或弱导电膜,要得到良好的电接触则必需用机械的方法使膜破裂,形成金属与金属之间的接触。在此我们讨论导电膜(如电镀层)、阻性膜(如污物膜)和绝缘膜对收缩电阻和接触电阻的影响。

1.导电膜和薄污物膜

电镀层经常用于减小接触电阻。电阻的减小可通过几种机制来完成,如降低表面硬度,采用比基体电导率高得多的电镀层,防止氧化物绝缘膜的出现等。电镀层还可用于保护接触面不被锈蚀和氧化,防止腐蚀以及机械磨损等。由于纯金具有良好的抗腐蚀性和耐磨损性,因此镀金层可为铜基导体提供可靠的电接触。但是如果在黄金中有一些孔隙的话,环境测试的结果表明在高潮湿和强污染以及户外条件下,即使是纯金镀层也不能防止腐蚀。实验还证明只有当镀金层足够厚时才会没有孔隙,从而能提供可靠的电接触。但是这样做的成本很高,需要找到其它的替代材料。找到一种合适的替代材料不是件简单的事,例如采用钯作为替代材料发现它容易锈蚀以及生成摩擦聚合物。还试了许多合金,如钯银合金、锡铅合金、锡镍合金、钴金合金等。对于铝基导体,还考虑过采用锡镀层和镍镀层来减轻腐蚀和表面氧化层对铝导体电接触性能的影响。本节的目的是了解电镀层的接触电阻特性以及薄污物膜对金属表面的影响。

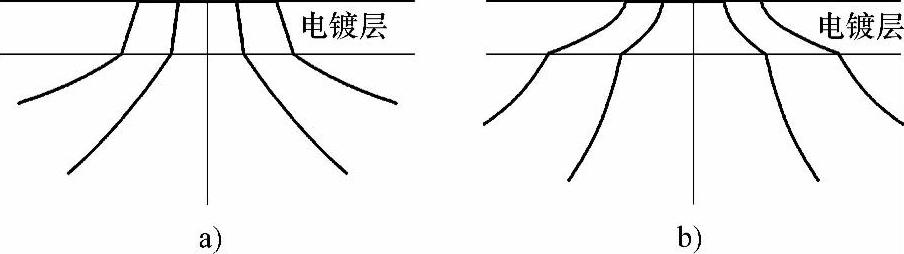

要严格分析电镀层对接触电阻的影响需要采用数值计算方法,但我们仍然可以做一些定性推断。接触电阻一定与镀层的电导率相对于基体材料电导率的大小有关,还与a斑点半径与镀层厚度的比值有关。当镀层材料的电阻率比基体材料电阻率大而且a斑点半径与电镀层厚度在同一数量级时,从a斑点出来的电流在基体中比在镀层中更分散一些,如图4-115a所示。在这种情况下,垂直于镀层方向上邻近a斑点的基体电压降很小,与镀层上的电压降相比可忽略不计,镀层与金属的交界面近似为一个等位面,镀层中的电流几乎均匀地穿过a斑点。此时收缩电阻仍近似为

Rc=ρ/(4a) (4-94)

式中 ρ——基体材料的电阻率。

因为电流还通过面积为πa2的电阻膜,其厚度为d,电阻率为ρf,附加的膜电阻近似为ρfd/(πa2)。在膜足够薄时,作为一个初步近似总电阻Rt为

Rt=Rc+ρfd/(πa2)

这个表达式还可写成:

Rt=[ρ/(4a)][1+(4/π)(ρf/ρ)(d/a)] (4-95)

在a斑点半径和镀层厚度变化不大时,总电阻随镀层厚度的增加几乎线性增大。当膜的厚度足够大时,总电阻当然会偏离上述表达式而接近ρf/(4a)。表达式(4-95)告诉我们当比率(ρf/ρ)(d/a)远远大于1时在接触电阻中膜电阻所占的比重就会大大超过收缩电阻,这个结论被Nakamura和Minowa的计算机仿真所证实。

当镀层材料的电阻率比基体材料电阻率低时,电流线在镀层中的分布比在基体中更分散,如图4-115b所示。此时收缩电阻随镀层厚度的增加而减小。当a斑点的尺寸比膜的厚度小得多时,接触电阻还会趋向于ρf/(4a)。无论ρf比基体材料的电阻率大还是小,镀层对接触电阻的影响通常用下面的比率来衡量

Pf(d/a,ρf,ρ)=[ρeff/(4a)/[ρ/(4a)]=ρeff/ρ (4-96)

式中 Pf(d/a,ρf,ρ)——镀层系数;

ρeff——基体材料镀膜后的等效电阻率,当d=0时ρeff=ρ。

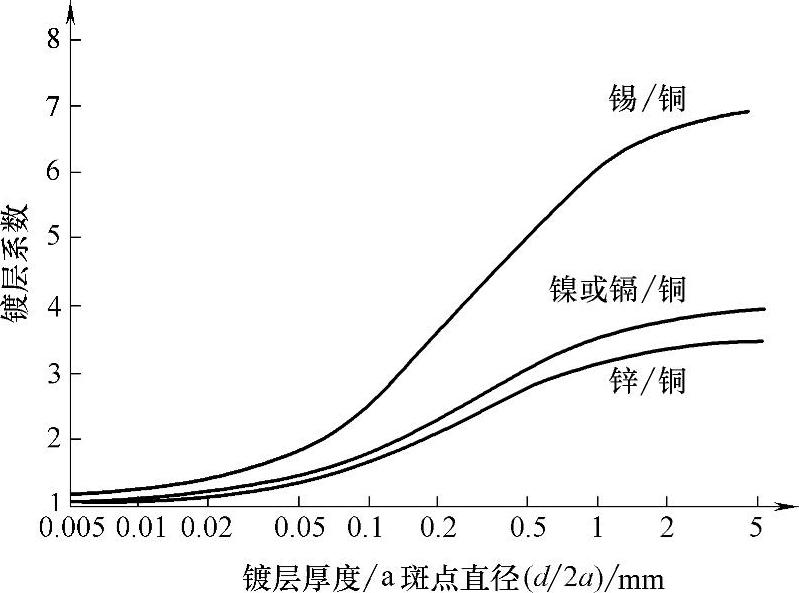

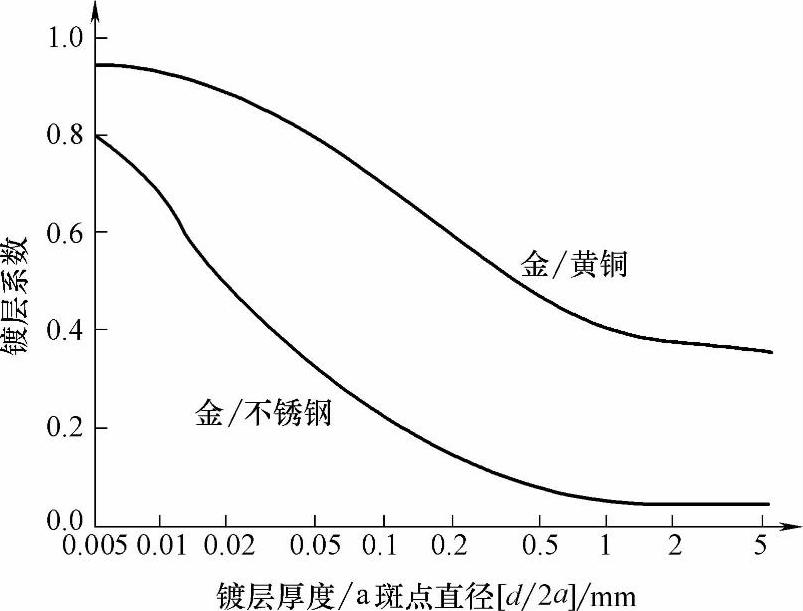

图4-116和图4-117示出了计算得到的镀层系数与比值d/(2a)(镀层厚度与a斑点直径之比)的关系,图4-116为镀层电阻率比基体材料电阻率高ρf/ρ>1的情况,图4-117为镀层电阻率比基体材料电阻率低ρf/ρ<1的情况。从图中我们可以看到当d/(2a)≈1时Pf趋于一个极限值。基体材料镀膜后的接触电阻为ρeff/(4a)。

图4-115 电流在金属基体及表面镀层中的分布

a)镀层电阻率比基体材料电阻率大而且a斑点半径与镀层厚度在同一数量级 b)镀层电阻率比基体材料电阻率低,电流线在镀层中的分布比在基体中更分散

图4-116 镀层电阻率比基体材料电阻率高ρf/ρ>1时镀层系数与比值d/(2a),即镀层厚度与a斑点直径之比的关系

图4-117 镀层电阻率比基体材料电阻率低ρf/ρ<1时镀层系数与比值d/(2a),即镀层厚度与a斑点直径之比的关系

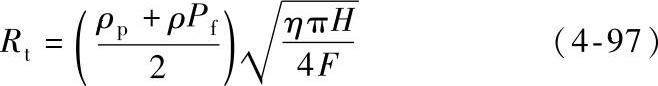

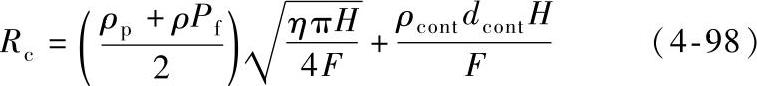

实际上正如我们在前面所提到的那样,接触头的塑性变形对接触电阻的影响是必须考虑的。如果两种材料相接触,一种电阻率为ρ,在它上面镀膜后等效电阻率为ρPf,另一种材料的电阻率为ρp,那么由公式(4-93)可得到接触电阻为

式中 H——较软金属的硬度。

因为a斑点的尺寸受F的影响,所以式中Pf是负载F的函数,因此两种材料的电接触,其中一种镀上导电膜时,其接触电阻随负载增加而减小的关系会与F-1/2的趋势有所不同。

让我们举这样一个例子来说明式(4-97)。如果用一个金探针与表面镀锡的铜相接触,温度为室温,接触压力为0.1kg。纯金的硬度为30kg/mm2,它比锡的硬度4kg/mm2大得多,因此式(4-97)中的硬度H值取4kg/mm2。从式(4-91)可知金属与金属之间的接触面积为F/H,即0.1/4=0.025mm2,考虑接触为圆形a斑点,平均接触斑点半径为 。镀层厚度与斑点平均直径的比值为10/178=0.06,由图4-116可以得到镀层系数Pf等于2。纯金的电阻率为ρp=2.3×10-5Ω·mm,铜的电阻率为ρ=1.75×10-5Ω·mm,由式(4-97)可得接触电阻为

。镀层厚度与斑点平均直径的比值为10/178=0.06,由图4-116可以得到镀层系数Pf等于2。纯金的电阻率为ρp=2.3×10-5Ω·mm,铜的电阻率为ρ=1.75×10-5Ω·mm,由式(4-97)可得接触电阻为

现在考虑污物膜对接触电阻的影响。因为污染物的电阻率ρcont通常比金属的电阻率大得多,它对接触电阻的影响可用推导式(4-95)的方法得到,推导得到膜电阻为ρcontdcont/πa2,式中dcont为污物膜的厚度。因为接触面积为F/H,即πa2=F/H,所以总接触电阻为

式(4-98)被用于解释带有污物膜的接触电阻测量数据,在工程实践中得到了广泛的应用。电接触特性通常采用在被测表面上施加一个金属探针的方法,测量到的电阻是所施加力的函数。探针材料通常用纯金,探针末端做成一个圆滑的半球形状,半径为1.6mm。如果测量到的电阻与负载的关系呈F-1的趋势,那么由式(4-98)可知金属表面上有一层污染膜。下面我们来举两个接触电阻测量的例子。

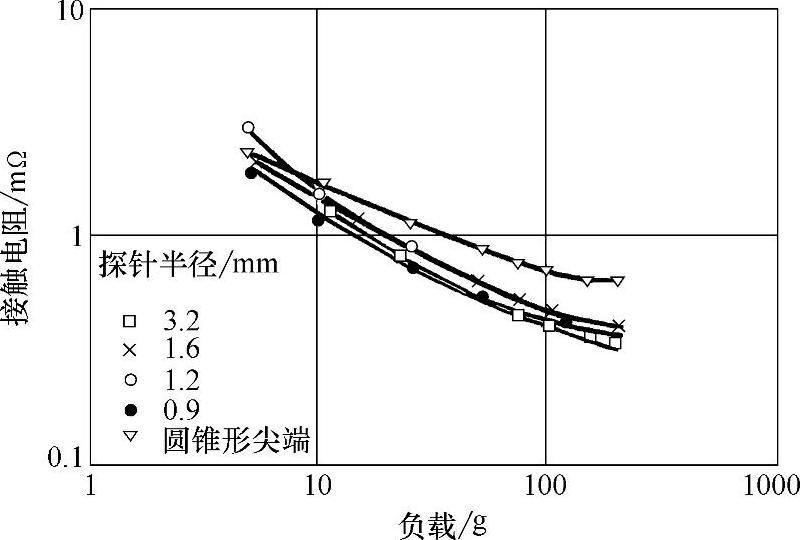

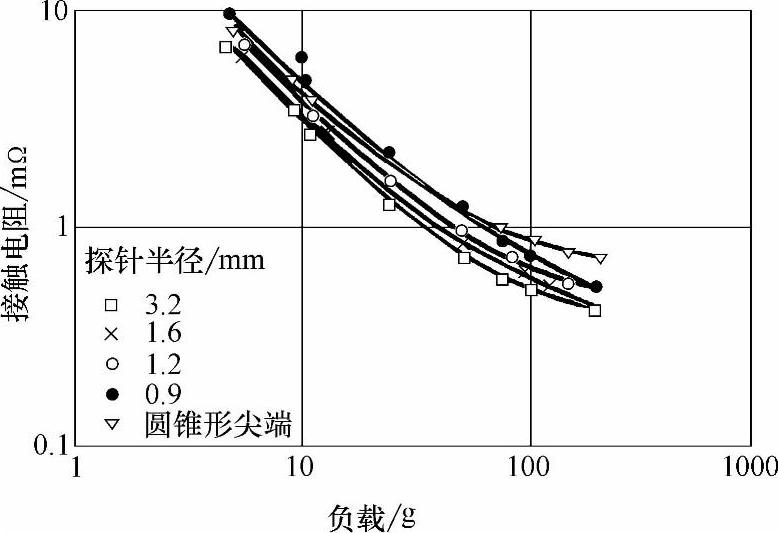

图4-118示出五种不同末端形状的金探针与纯金相接触时接触电阻与触头压力之间的关系。四种探针末端形状为球形,其半径分别为3.2mm、1.6mm、1.2mm和0.9mm。第5种是把一个直径为3.18mm的金棒顶端加工成一个60°的锥,有很尖的顶端。接触电阻的测量结果与式(4-98)无污物膜情况(dcont=0)的预测结果非常接近。只有圆锥顶的那一个结果有所不同,在这种情况下研究者发现接触电阻测量值较大是由于尖顶部位的体电阻较大,将这部分电阻从测量到的接触电阻中扣除后,圆锥顶的曲线与其它4个的曲线相一致。从图4-118的曲线可以看出接触电阻基本上与金探针末端形状无关,只与负载大小有关,这与式(4-98)无污物膜情况(dcont=0)的预测值相符。由此可以看出金属与金属之间的接触面积与探针的几何形状无关而只与硬度有关。

图4-119示出五种纯金探针与刚磨光的铜接触时接触电阻的测量结果。它与图4-118的纯金与纯金接触时的结果不同。曲线从初始部分到负载为20g时的斜率约为-1,而且接触电阻值也比纯金与纯金接触时的值大。曲线在初始阶段与负载F成反比说明它可能属于式(4-98)有污物膜的情况(dcont≠0),即有可能存在电阻率相对较大的污物膜,如氧化物膜。研究者发现当(ρcontdcont)等于2.75×10-14Ω·m2时与式(4-98)符合得很好。注意在图4-119中的曲线也正如式(4-98)所预测的那样与探针的几何形状无关。图4-118和图4-119支持了金属与金属之间的接触面积是由接触面的塑性变形(硬度)所决定的这个假定。

图4-118 不同末端半径的纯金探针与纯金接触时接触电阻与触头压力之间的关系

图4-119 末端半径不同的纯金探针与刚磨光的铜接触时接触电阻与触头压力之间的关系

2.绝缘膜或弱导电膜

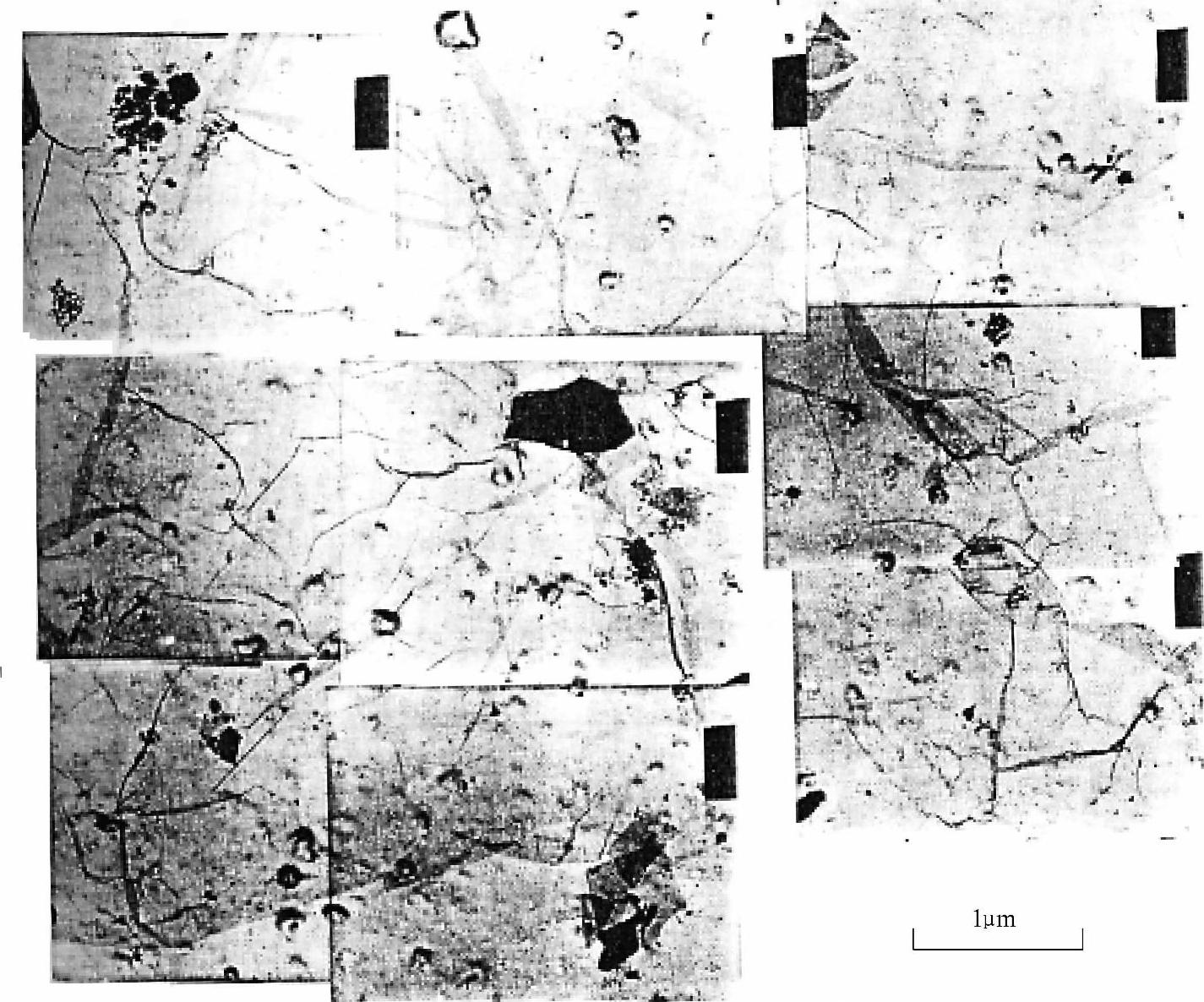

绝缘膜和弱导电膜通常是由于接触面上生成氧化物或被腐蚀后产生的。这类膜通常脆性很大,如铝上面的Al2O3膜。只有在膜断裂后在裂缝位置才能形成金属与金属之间的接触斑点。在这种条件下,a斑点的形状以及收缩电阻都与绝缘膜断裂的模式以及裂缝的形状有关。图4-120电接触后Al2O3膜从AA1350铝表面剥落的透射电镜照片。两个铝导体接触面为半球形,接触斑点位于膜的狭窄裂缝中。(https://www.xing528.com)

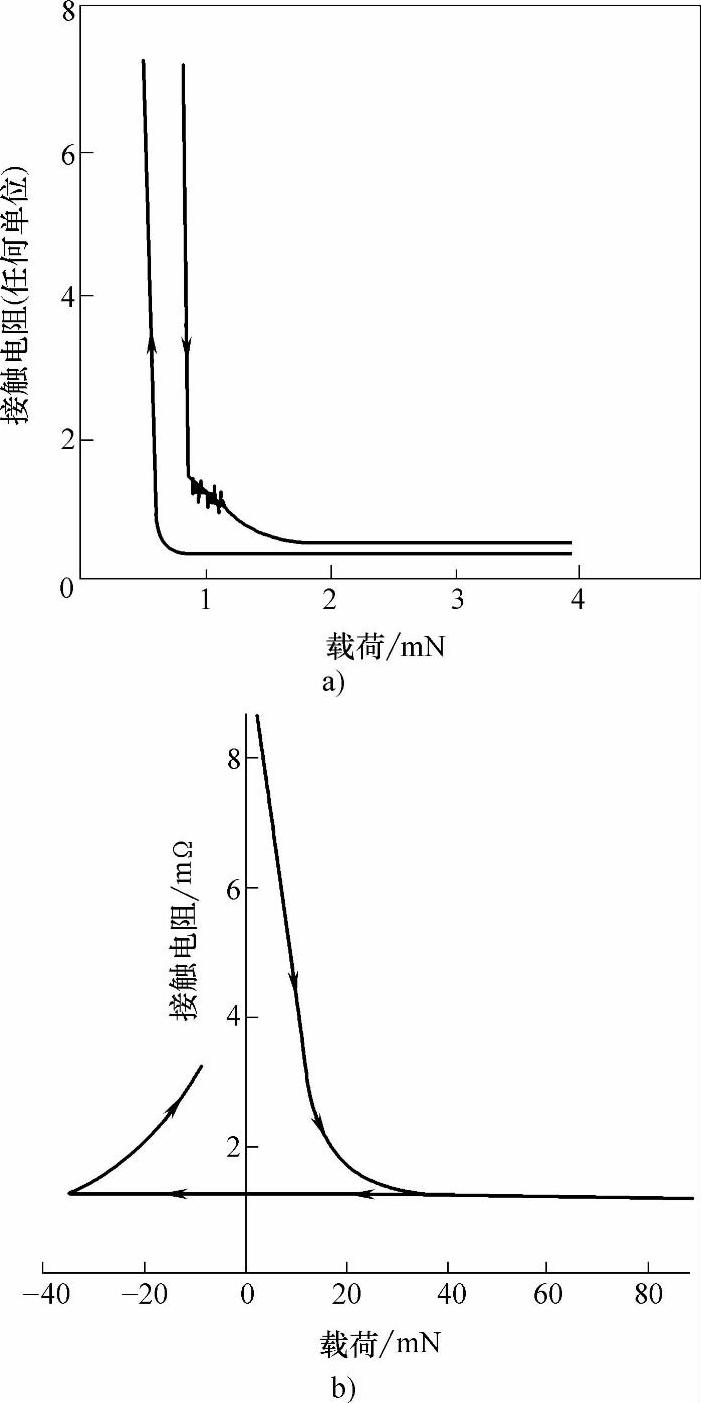

对图4-120所示的接触面在空气中加载不同载荷测量了接触电阻,测量结果如图4-121a所示,在载荷约为1N时氧化膜发生断裂。图4-121b示出了同一接触面在超高真空中氧化膜被离子束刻蚀方法去掉后的接触电阻特性,与图4-121a的情况不同,在无氧化膜的情况下不仅使触头接触时立即形成电接触,而且形成了洁净金属表面的冷焊,表现为在去掉载荷时有一个显著的附着力。图4-121中两种情况的比较清楚地说明氧化膜和其它高阻性膜对形成可靠的电接触的妨碍作用。在本节中我们先看一下几种金属氧化物的电特性,如铜和铝的金属氧化物,然后再讨论金属氧化物膜对接触电阻的影响。

图4-120 Al2O3膜从Al接触面上剥落的透射电镜照片,黑色区域为膜的剥落区域

图4-121 铝导体与铝导体之间的接触电阻

a)接触面上有氧化膜 b)氧化膜朋接触面上去掉

温度为100~200℃之间铜氧化的数据指出氧化的速度与氧的压力关系不大,氧化膜厚度与氧化时间呈下述关系:

dn=k″t (4-99)

式中 d——氧化膜厚度(nm),n≤3;

k″——常数;

t——氧化时间(s)。

Campbell和Thomas指出在温度为100℃时式(4-99)满足3次方关系:

d3=0.86t (4-100)

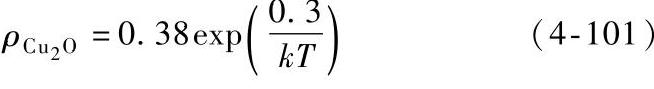

因此膜的生长速度很快,对于铜氧化膜在温度为100℃时大约9s就可以长到2nm厚了。铜氧化物的电导率与氧化物的特性关系很大,如CuO,Cu2O和CuO0.67氧化物等。相对来说CuO是电的良导体,电阻率为1Ωm~10Ωm,而Cu2O和CuO0.67是p型半导体,其电阻率对温度非常敏感。Anderson和Greenwood的实验数据指出Cu2O的电阻率(Ω·m)为

式中,kT的单位是(eV)。

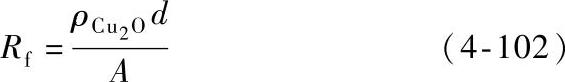

当温度为100℃时,ρCu2O=4.5×103Ω·m,其电阻率比CuO要大得多。因此,铜氧化膜在100℃时的电阻为

式中 d——膜的厚度;

A——氧化膜的面积。

铝和铝合金在温度从室温到大约400℃时在空气中氧化的速度是非常快的。在空气中或干燥的氧气中,在较宽的温度范围内,膜的最大厚度为2~4nm。当温度高达300℃时,Al2O3膜的厚度很少超过20nm。温度达到400℃及以上时,氧化物受温度影响其形态发生了变化,它不再均匀地生长,而是形成离散的氧化物晶体向两侧发展,直到整个膜都由晶体材料构成为止。

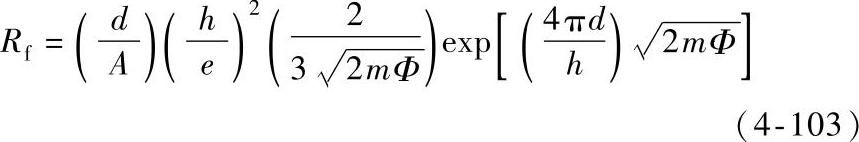

Al2O3的电阻率很高,在100℃约为1014~1016Ωm,因此Al2O3膜是一个绝缘体。在这种情况下,只有通过量子隧道效应才能导电。在两个相同的金属导体间夹一层绝缘膜情况的隧道电阻为

式中 d和A——分别是膜的厚度和表面积;

h、e和m——分别是普朗克常数、电子电量和电子质量;

Φ——金属导体的功函数。

在两个铝导体中间夹一层Al2O3膜的电接触情况,Φ≈2eV,由式(4-103)可知当d≈2nm,A=10-4m2时Rf≈11.6Ω。

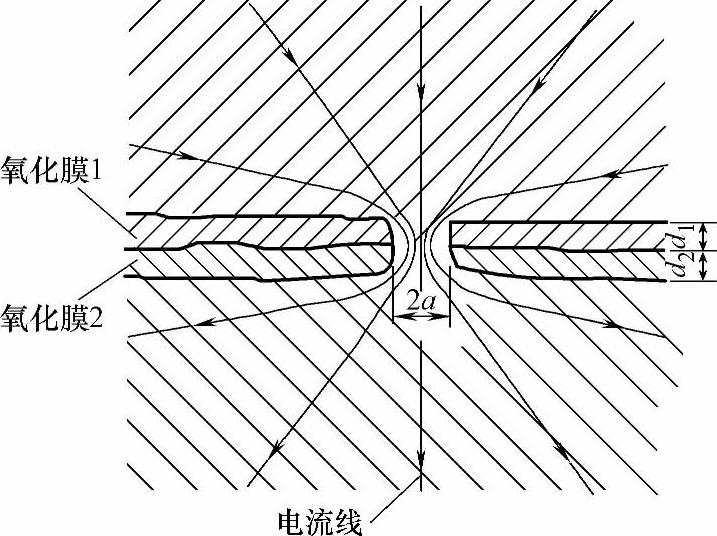

我们现在已经知道在常温下接触面上形成的氧化膜的电阻比表面膜裂缝中的金属与金属之间接触斑点的电阻要大得多。图4-122示出在氧化层包围下的一个接触斑点。如果a斑点的半径比周围氧化膜的尺寸小,那么膜电阻为

式中 ρ1、ρ2和d1、d2——分别为两接触面上的膜电阻率和氧化膜平均厚度;

A——总接触面积。

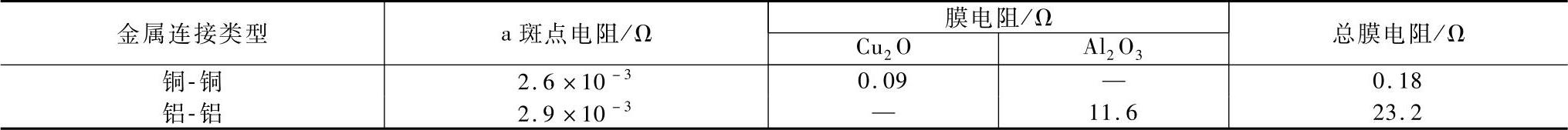

下面我们来估计一下铜与铜之间和铝与铝之间电接触的收缩电阻值和膜电阻Rf。比如一个电接触的名义接触面积A为1cm2,如果金属与金属之间的接触斑点半径为10μm,那么金属与金属之间的接触面积只是整个触头面积的0.0003%。收缩电阻值由式(4-80)计算,膜电阻由式(4-101)~式(4-104)计算,在计算中膜厚度取2nm,结温设为100℃,结果列于表4-13中。由表4-13可以看出虽然金属桥的面积只占整个触头面积一个很小的比例,但是金属桥电阻比膜电阻小得多。在实际的电接触中,金属与金属之间的接触面积远比0.0003%大,与金属桥通过的电流相比,通过氧化膜的电流可忽略不计。从表4-13中还可以看出,如果表面氧化膜脱落接触电阻会急剧下降。

图4-122 氧化膜包围下的a斑点

表4-13 图4-122所示情况的收缩电阻值和膜电阻值(氧化膜厚度=2nm)

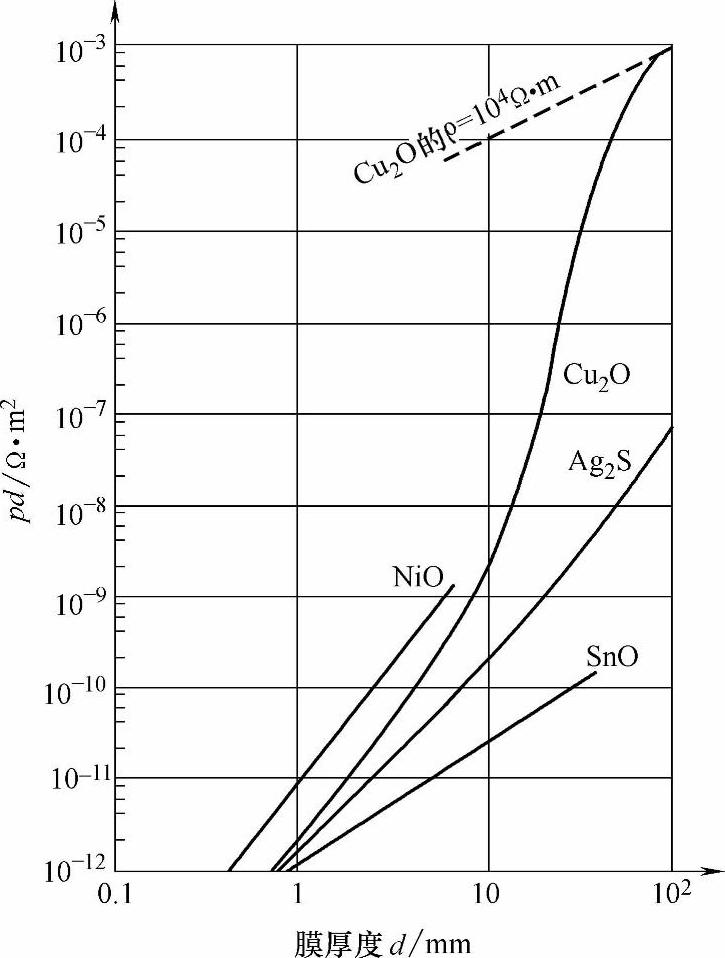

图4-123中给出了常见的电接触形成的氧化层或污物层的单位面积电阻率乘积ρd与膜厚度d的关系。由图中可以看出膜电阻率随膜厚度的增加而增加得很快。这在一定程度上是因为膜厚度增加时其体电阻率增加。镍在干燥的氧气中氧化的速度很慢,但是在潮湿的环境中氧化的速度却很快。在室温下银只能在臭氧中氧化成Ag2O,Ag2O相对较软易于用机械方法去除,这种氧化物在200℃下可分解,它与金属基体连接强度不大,因此可不考虑它对电接触的影响。然而银在硫化物环境中容易形成Ag2S,它对电接触有很大的负面影响。空气中的硫或硫化物如SO2,以及H2S与H2O的混合物,即使是在空气中含量只有十亿分之几已足以对银接触面产生损害。

图4-123 不同氧化膜和硫化膜的单位面积电阻率乘积ρd与膜厚度d的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。