低压开关电器分为配电电器和工业控制电器两种类型,前者典型产品为低压断路器,后者为交流接触器,以下就这两类开关电器分析其开断过程。

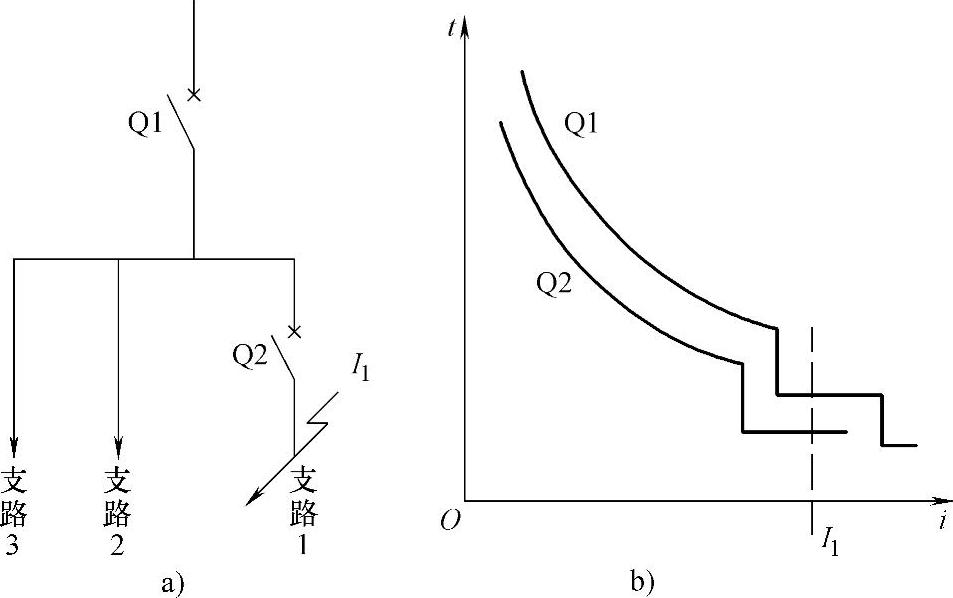

低压断路器是用于低压电网的配电电器,它能接通、承载及分断正常工作电流,也能分断过电流及短路故障电流。它能起多种保护功能,如过载、短路、欠电压、单相接地和漏电等。低压断路器按其结构可分为三大类:万能断路器、塑壳断路器和小型断路器。国际电工委员会的IEC标准和我国国家标准按使用类别把断路器分成A类和B类两种类型,其中A类断路器在短路情况下,无明确指明具有选择性保护功能,而B类断路器则明确指明具有选择性保护功能。图4-39表示两类断路器安装位置(图a)及其保护特性配合(图b),其中断路器Q1作为主回路馈电侧断路器,其保护特性具有作为线路过载保护的长延时,短路情况下的短延时和瞬时三段保护,而断路器Q2作为负载侧的支路开关,仅具有长延时和短路情况瞬时动作的二段保护。当负载侧支路1短路时,若短路电流为I1,从图4-39b的保护特性配合来看,短路电流使断路器Q2首先动作,而断路器Q1由于具有短延时特性延缓动作,因而由断路器Q2开断短路故障,而作为主开关的断路器Q1不动作,这就保证了其它支路的正常运作,实现了选择性保护,即仅有产生短路故障的支路开断。目前,大量的塑壳断路器、小型断路器和一部分小电流规格的万能断路器属于A类,而绝大多数万能断路器和大规格塑壳断路属于B类。

图4-39 选择性保护的特性配合

a)两种断路的安装位置 b)保护特性配合

断路器的短路分断能力分极限分断能力Icu和运行分断能力Ics两种:①极限分断能力Icu是在规定试验条件下,按O-t-CO的试验程序所能分断的短路电流,用预期电流的有效值表示,其中O表示分断,t表示停歇时间,一般为3min,CO表示接通后即分断;②运行短路分断能力Ics是在规定试验条件下,按O-t-CO-t-CO的试验程序所能分断的短路电流。

由于运行短路分断能力试验后,还要求被试断路器能继续承载额定电流,试验后还必须进行温升试验和5%的电器寿命试验,因而它比极限分断能力的试验更为严酷,因而一般断路器的Ics较Icu值要低。

为了提高开断性能和缩小体积,降低短路电流对电网中其它电气设备的电动力与热效应,A类断路器常具有限流性能,利用快速增长的电弧电压来限制短路电流,一般用限流系数来表示断路器的限流能力,限流系数是开断时的最大通过电流峰值(kA)与预期的短路电流的周期分量有效值(kA)之比。对于限流断路器,限流系数越小,表示该断路器的限流性能越好。断路器的限流能力也可用特性曲线来表示,纵坐标为最大通过的电流峰值,横坐标为预期短路电流有效值,它表示在开断短路电流时,实际分断的电流峰值与发生的预期短路电流有效值的关系。塑壳断路器的限流特性可参见后面图4-46。

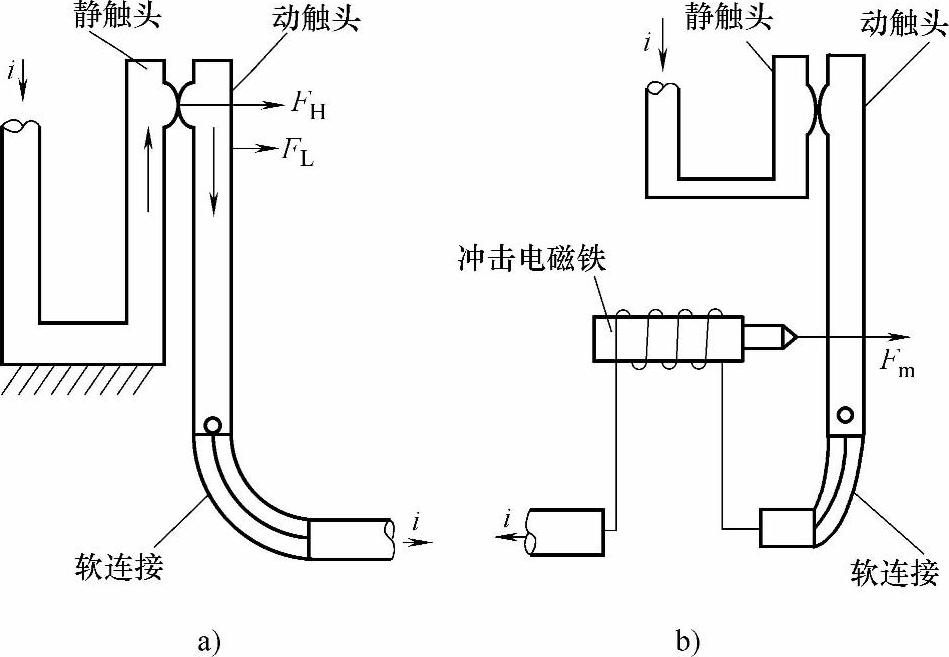

塑壳断路器一般采用电动斥力原理来达到限流目的,如图4-40所示的结构,当短路电流通过U形静触头回路和动触头导电杆时,由平行导体产生的电动斥力FL及触头接触头处由于电流线的收缩产生的霍姆(Holm)力FH,使动触头快速打开,产生电弧电压而限流。另一种结构为用一与主回路串联的冲击电磁铁(见图4-40b),当短路电流通过电磁铁线圈时,动铁心作为一种快速打击器直接顶开动触头。

图4-40 限流开断的两种结构

a)电动斥力 b)冲击电磁铁

低压断路器的灭弧系统一般都采用栅片短弧原理,依靠触头导电回路产生的磁场驱使电弧进入灭弧室,近年来气吹灭弧在低压断路器中也得到应用,放置产气绝缘材料于灭弧室器壁,在电弧高温下产生含氢的气体,一方面有利于冷却电弧,另一方面依靠气流驱使电弧进入栅片。

低压断路器分为:万能式断路器、塑壳断路器和小型断路器,它们结构上有所不同,工作性能和应用场合也不同。其中小型断路器和大部分塑壳断路器都具有限流开断性能。

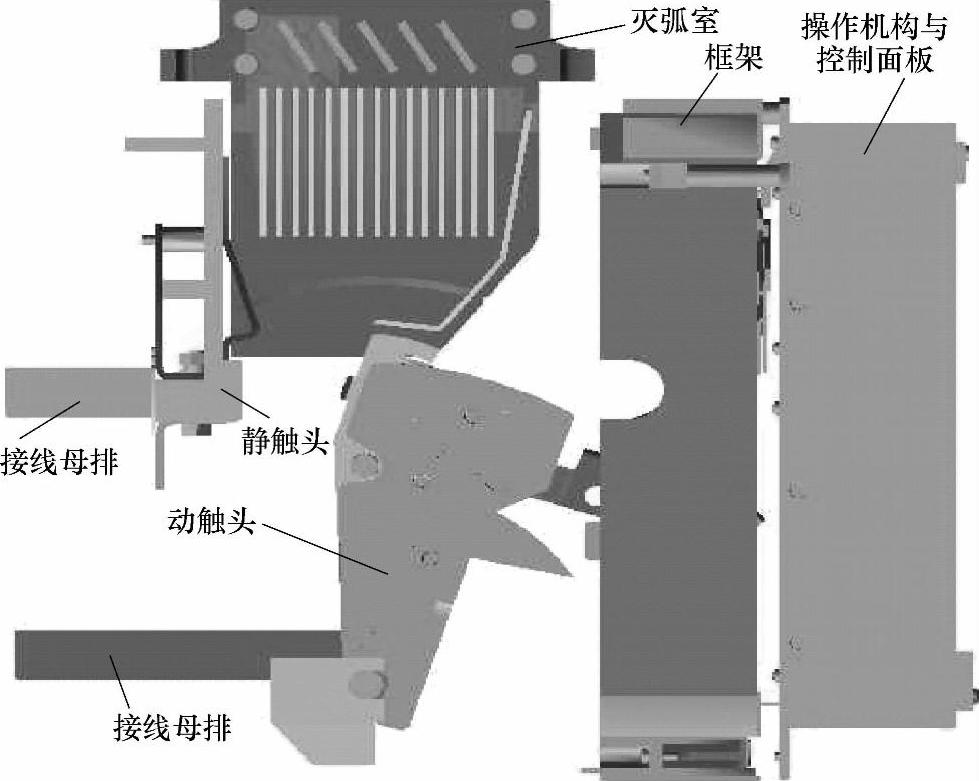

万能式断路器一般属于B类断路器,图4-41为万能式断路器的结构图,断路器的前部为操作机构和控制面板,后部为触头灭弧系统,整个结构安装于一个框架上。

图4-41 万能式断路器的结构

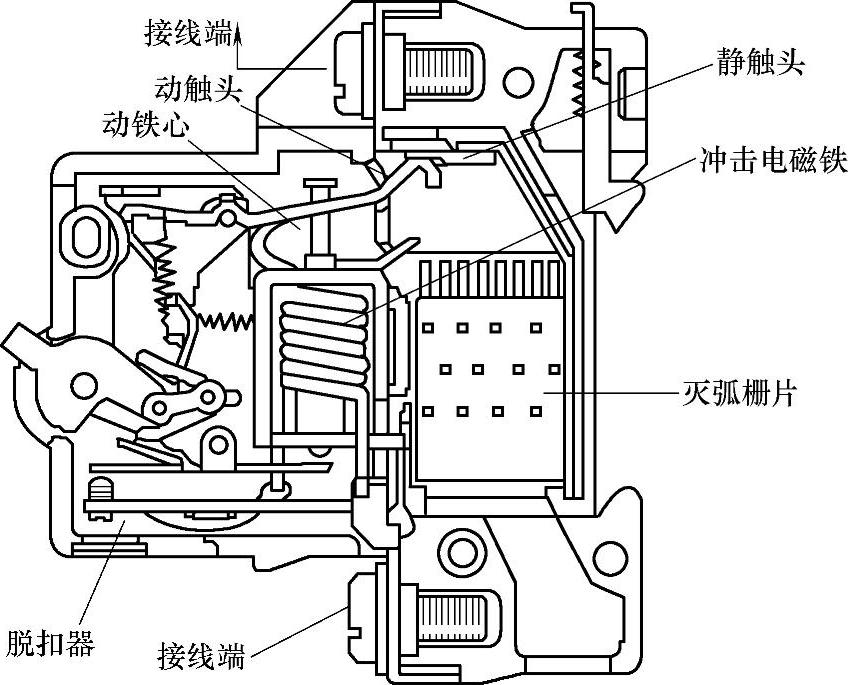

塑壳断路器或称(Molded-Case Circuit Breaker,MC-CB),一般属于A类断路器,利用上述图4-40a的电动斥力结构起短路电流限流作用,这样可在小尺寸条件下获得大的开断能力,这种断路器一般作为低压配电系统的分支开关,它的所有部件,包括机构、触头和灭弧系统以及脱扣器都装在一个塑料外壳上,既起支撑体作用,又起绝缘作用,它的额定电流在几十安至千余安之间,图4-42为塑壳断路器的结构,图中左侧为触头和灭弧系统,上部为机构,右侧为脱扣器,塑壳顶部为操作手柄。塑壳断路器的脱扣器有两种结构:一种为热-磁脱扣器;另一种为数字脱扣器,又称智能脱扣器。热-磁脱扣器中热双金属起过载保护作用,磁脱扣器作短路瞬时保护,智能脱扣器以单片微处理器为基础,采用数字电路实现保护功能多样化,并可与上级配电系统双向通信。

图4-42 塑壳断路器的结构

小型断路器或称微型断路器(Miniature Circuit Breaker,MCB),一般用于家用或类似场合的电气线路和设备的过载和短路保护,额定电流较小,一般为125A以下,额定电压为民用等级,限于220/380V,它也可在工业上作电缆和电动机保护。小型断路器也是一种塑料外壳断路器,它采用图4-40b的冲击电磁铁结构来达到限流作用,但通常做成单极,它可由几个单极断路器拼装成多极的,以适应三相电路使用。小型断路器的脱扣器采用热-磁式。

图4-43为一种小型断路器的结构,当短路电流通过螺管式冲击电磁铁的线圈时,其动铁心一方面直接顶开动触头,另一端推动脱扣钩使机构脱扣。

图4-43 一种小型断路器的结构

B类断路器开断过程决定于电流自然过零后,弧隙是否被重击穿而继续燃弧,这一过程已在4.5.1节中叙述,因而这里重点讨论以塑壳断路器为代表的A类断路器的限流开断过程。

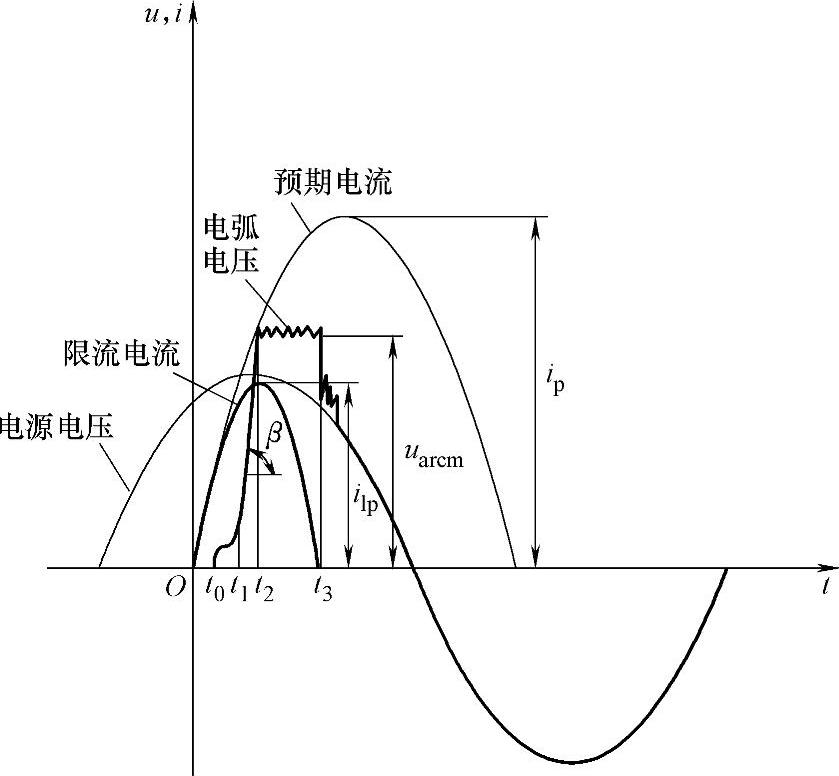

塑壳断路器采用栅片灭弧,采用这种灭弧室的开断过程一般可分四个阶段来分析,如图4-44所示。(https://www.xing528.com)

图4-44 灭弧室的开断过程

1)从短路电流出现瞬间t=0到触头始动时刻t0,这段时间为限流机构的动作时间,对塑壳断路器来说,是指动触头上的电动斥力随短路电流增长,至电动斥力等于触头压力,而使触头开始斥开所需时间。这段时间内触头尚未分开,因而触头两端电弧电压Uarc=0;

2)t0到t1段时间。动触头在t0时刻开始打开,触头上出现电弧,由于电弧停滞现象,电弧在触头上保持不动,这段时间称为电弧停滞时间ti=t1-t0,它决定于触头材料、吹弧磁场与触头打开速度等因素,这一阶段中电弧电压变化不大;

3)到t1瞬间,电弧拉长到一定长度,这时电弧在自励磁场产生的电动力作用下,离开触头并通过弧角进入灭弧栅片,这一阶段电弧电压很快地增长,其增长速度β决定了电弧运动速度和进入灭弧栅片的时间t2,t2-t1这段时间为电弧运动时间;

4)当电弧进入灭弧栅片后,电弧电压达到其最大峰值Uarcm,此时电弧电压已大于电源电压瞬时值,电流被强制减小,到t3瞬间电流降低到零,电弧熄灭。

若用限流断路器分断一负载为R、L的单相回路,则可用下述微分方程来描述电流、电压关系:

式中 Um——电源电压幅值;

ψ——短路合闸相角。

将式(4-52)改写为下述形式:

电流在t3瞬间达到峰值ilp,di/dt=0,电弧电压等于Umsin(ωt+ψ)-Ri,随之电弧电压继续上升,并一直大于电源电压,此时di/dt为负,电流逐渐减小直至为零。图4-44中预期短路电流波形,其幅值为ip,很明显,由于限流作用的存在,实际分断电流的幅值ilp较iP要小得多,燃弧时间也缩短了,因而允通能量 和电弧能量

和电弧能量 都减小了,前者可降低断路器本身和电网中其它设备的短路电流电动力和热效应,后者减小了断路器开断的电弧能量。由图4-44可见,决定电弧电压的参数有四个,它们是限流机构动作时间t0,电弧停滞时间ti,电弧电压上升率β和电弧电压幅值Uarcm。显然,若能减小t0和ti,增大β和Uarcm,则能增强低压断路器的限流作用。

都减小了,前者可降低断路器本身和电网中其它设备的短路电流电动力和热效应,后者减小了断路器开断的电弧能量。由图4-44可见,决定电弧电压的参数有四个,它们是限流机构动作时间t0,电弧停滞时间ti,电弧电压上升率β和电弧电压幅值Uarcm。显然,若能减小t0和ti,增大β和Uarcm,则能增强低压断路器的限流作用。

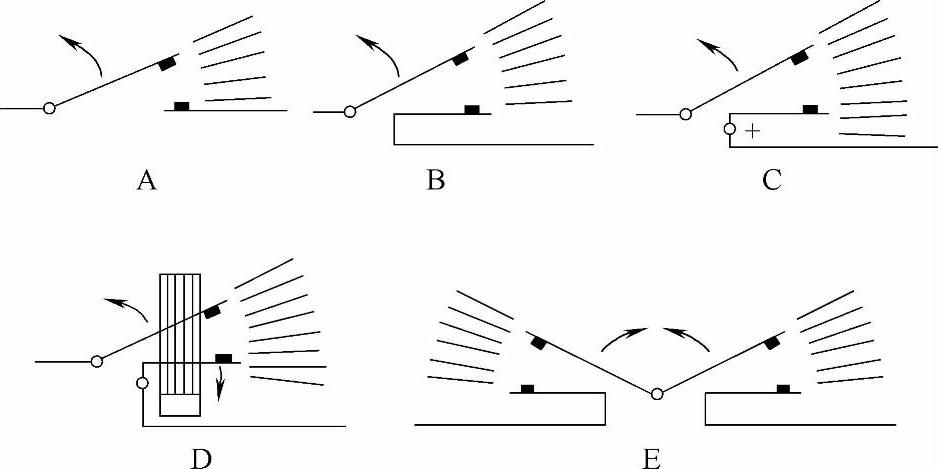

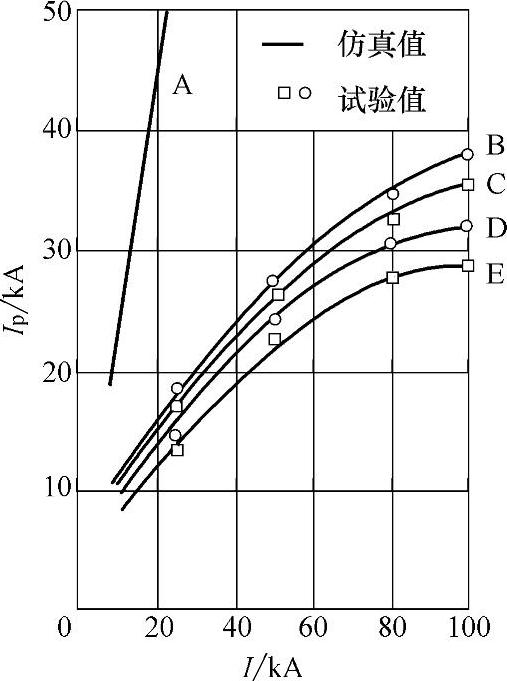

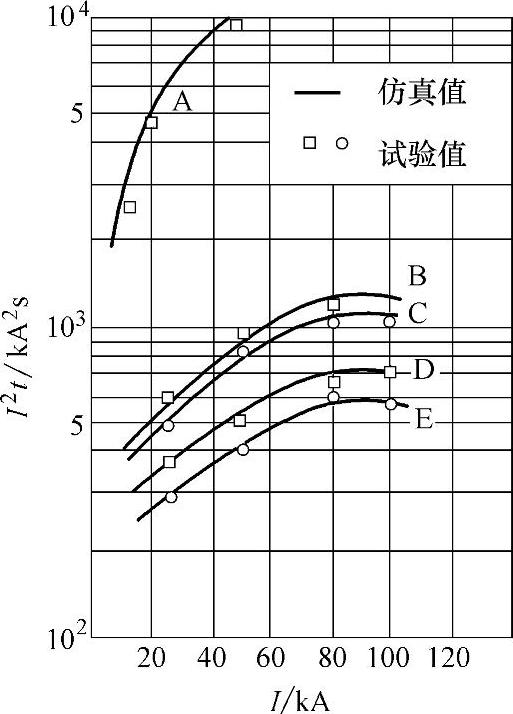

早在20世纪80年代中期,ABB公司的低压电器开发部门对图4-45所示的五种不同的结构方案的限流特性进行了实验对比和计算机模拟,五种方案实验和仿真结果如图4-46和图4-47所示。其中,图4-46为限流峰值与预期短路电流的关系,图4-47为允通能量与预期电流的关系。

图4-45 五种不同的限流断路器结构方案

这五种方案结构上的区别在于:其中方案A为传统的非限流型结构;方案B的静触头做成U形导电回路,增强了磁场和作用在动触头上的电动斥力,这种结构仅动触头能斥开,是动触头一方能绕轴斥开的单面斥开结构;方案C与B不同之处为静触头也可在电动力作用下斥开,因而是双面斥开结构,这里静触头也可绕轴转动;方案D的结构是在C方案基础上,在利用电机槽效应来增强斥开磁场,即用一U形磁铁套在静触头导电板上以增强触头区导电回路的自励磁场,和增强作用在触头臂上的电动斥力;方案E为双断点结构,两个触头串联起来,在电动力作用下同时斥开。从图4-46和图4-47可知,方案C的限流效果较方案B略好,但从结构简单、成本低和工作可靠上看,方案B更显出它的优越性,并且和传统结构A相比,方案B实际分断的短路电流峰值为后者的1/10,允通能量为1/3~1/5。目前,采用这种结构的中等限流效应的塑壳断路器已大量生产,额定电流为125~1250A,分断能力在380/415V下可达70~80kA(有效值)。

图4-46 限流峰值与预期短路电流的关系

图4-47 为允通能量与预期电流的关系

方案E和D都能获得极大的限流效应,但方案E较D更佳。方案D利用增强触头臂的电动力使触头快速斥开以获得很高的电弧电压,而方案E则利用两个电弧串联来获得高的电弧。方案E因采用了双断点触头系统,使得每一灭弧室中所承受的电弧能量和恢复电压降低,因此双断点断路器具有最佳的限流效应,并且适用于额定电压较高的场合。

接触器是一种频繁操作的工业控制用电器,它的灭弧系统关系到接触器的开断能力和电气寿命,在AC-4工作条件下,接触器在额定电压下,要通断6倍额定电流,并且线路的功率因数较低,这时灭弧室的熄弧性能对电气寿命起主要作用,特别当前风力发电需要690V的电压,国内矿井中广泛采用660V电源,当工作电压提高到660V时,开断条件更为苛刻,因而对接触器灭弧系统要求更高。从20世纪70年代开始,由于对电弧停滞时间的研究,为接触器触头和灭弧系统的设计和选型开辟了新的途径。接触器在分断过程中,电弧在触头上呈现到电弧离开触头转移到弧角上需要一定的时间,这段时间称为电弧停滞时间ti,从电弧电压波形来看,ti是指从触头分断瞬间到电压波形突然上升之间的时间间隙(见图4-48),电弧停滞时间对接触器的电寿命有很大关系,因为ti影响了电弧对触头作用的时间,也即关系到触头受电弧高温产生的侵蚀量,减小电弧停滞时间,将有利于提高触头的电寿命。

从电弧电压的波形来看,经过停滞阶段后,电弧电压有一个迅速上升过程,这一过程称为电弧运动阶段,要缩短这一过程的时间,应使电弧有较快的运动速度,开断的第三阶段是电弧进入灭弧室而熄灭的过程,交流电弧的熄灭决定于电流过零后,弧隙介质的恢复强度是否高于间隙上的电压恢复,要使接触器获得最小的燃弧时间,应让电弧在第一次电流过零后就熄灭,这就要求灭弧室有较好的灭弧性能,也即在电流过零后有较高的介质恢复强度。

根据以上的分析,减小电弧停滞时间,加快电弧运动速度和提高灭弧室的开断性能,是提高接触器开断能力和电寿命的重要措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。